- •Лабораторний практикум

- •Лабораторна робота №1 силові вузли трубопровідно-будівельних машин

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення, які необхідні для виконання роботи.

- •Блок циліндрів Рисунок 2.3

- •Система живлення карбюраторного двигуна

- •Система живлення дизеля

- •Система змащування двигуна Рисунок 2.6

- •Система охолодження двигуна Рисунок 2.7.

- •1.4.Порядок виконання роботи

- •1.5. Контрольні питання

- •Лабораторна робота № 2 машини для підготовчих робіт

- •2.1. Мета роботи

- •2.2.Програма роботи

- •2.3. Основні положення, необхідні для виконання роботи і порядок її виконання

- •2.4.Контрольні питання

- •Лабораторна робота № з визначення переміщення ковша одноковшевого екскаватора

- •3.1. Мета роботи

- •3.2.Програма роботи

- •3.3.Основні теоретичні положення, необхідні для виконання роботи і порядок її виконання

- •Обернена лопата

- •Гідравлічні гусеничні екскаватори

- •3.4.Контрольні питання

- •Лабораторна робота №4 конструкція основних агрегатів роторного траншейного екскаватора

- •4.1. Мета роботи

- •4.2.Програма роботи

- •4.3.Основні теоретичні положення, які необхідні для виконання роботи і порядок її виконання

- •А) радіусного; б) кутового

- •4.5.Контрольні питання

- •Лабораторна робота №5 машини для очищення зовнішньої

- •5.1.Мета роботи

- •5.2.Програма роботи

- •5.3.Основні теоретичні положення, необхідні для виконання роботи і порядок її виконання

- •6.4. Контрольні питання

- •Лабораторна робота №6 ізоляційні машини

- •6.1.Мета роботи

- •6.2. Програма роботи

- •6.3.Основні теоретичні положення, необхідні

- •Ізоляційна машина для нанесення полімерного покриття

- •Розрахунок

- •Лабораторна робота №7 машини для безтраншейної прокладки трубопроводів

- •Спосіб проколу

- •Продавлювання

- •Спосіб горизонтального буріння

- •Пристрій; 8 - лебідки подачі; 9 - місткість; 10 - розвантажувальний зворотний клапан.

- •7.4.Контрольні питання.

- •Перелік рекомендованих джерел

- •Машини і механізми для спорудження трубопроводів

Продавлювання

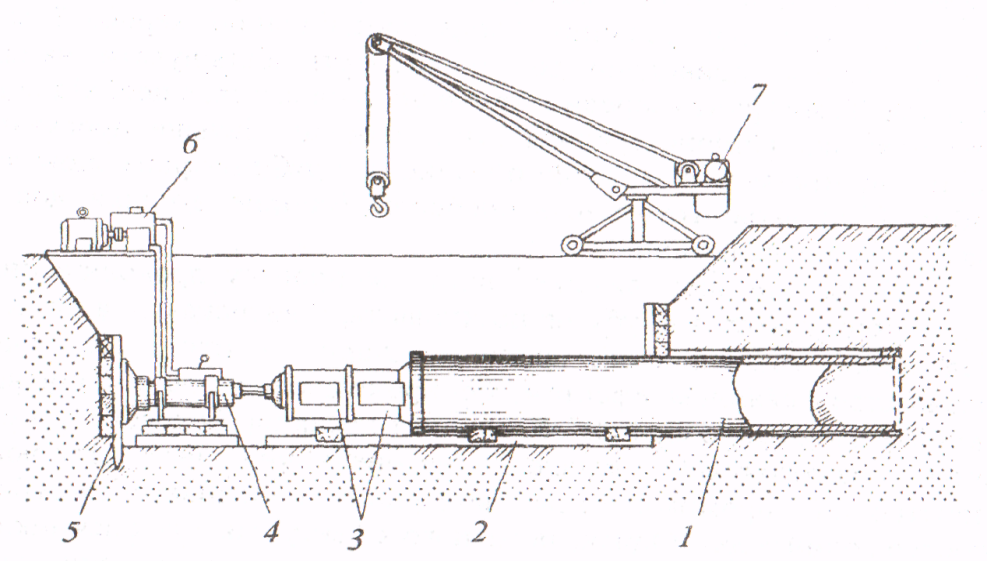

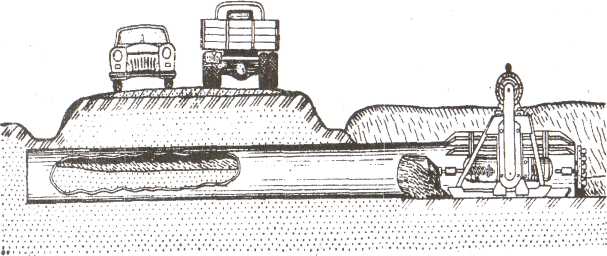

Рисунок 7.6. Схема прокладання труб методом продавлювання.

Домкратні установки приводяться в дію насосною станцією 6, яка знаходиться на поверхні землі. Упираються вони в упорну стінку 5, виконану із брусків або колод. Змінні натискні елементи З дозволяють проводити евакуацію грунту на поверхню.

Сучасне обладнання, що застосовується при продавлюванні, в основному, характеризується низькою продуктивністю через циклічність процесу і великий об'єм підготовчих робіт по розробці котлованів і закріпленні їх стінок. Однак, метод продавлювання є одним із найбільш надійних способів прокладання трубопроводів великого діаметру, а вище наведені недоліки усуваються в міру модернізації старого і створенні нового обладнання.

Прокладення трубопроводів продавлюваннямнайбільш прийнятне при пристрої переходів підземних комунікацій діаметром більше 800мм під дорогами. При даному способі в результаті розробки грунтів в забої і систематичного його видалення з вироблення і просування труби, що прокладається, долаються зусилля тертя грунту по зовнішньому її контуру і урізування ножової частини в грунт. Способом продавлення ведуть прокладення не лише сталевих труб, але і залізобетонних колекторів і тунелів з елементів різної замкнутої по периметру форми.

Для продавлювання труб або елементів колекторів і тунелів застосовують натисні установки насосних домкратів з двох, чотирьох, восьми і більше гідродомкратів зусиллям 50-300тс кожен з ходом штока 1,1-2,1м. На практиці для продавлювання труб застосовують установки з використанням гідродомкратів ГД- 170/1150, ГД- 170/1600 або ГД- 500/600 (див. таблицю. 28) і насосів високого тиску ЗШ-НВД, Г- 17, ГБ- 351 або Н- 403. Кількість домкратів в установці залежить від необхідного натисного зусилля для продавлювання трубопроводу.

Необхідне натисне зусилля, р, при продавлюванні трубопроводу (кожуха) або опір його просуванню можна визначити по формулі [46]

,

,

де 𝑞𝑐 - питомий опір втискуванню ножа в грунт, рівне 50-70кН на 1м довжини різальної кромки ножа для глинистих грунтів, 70-100кН для піщаних грунтів і 200-600кН для інших грунтів; l - периметр ножа, м; 𝜉0 - коефіцієнт бічного тиску грунту, рівний для піску 0,35-0,41, для суглинку 0,5- 0,7, для глини 0,7-0,74; 𝜎1 - маса 1м труби (кожуха), кг; L - довжина продавлювання, м; 𝑡𝑔𝜑 - коефіцієнт тертя труби об грунт, рівний для глин 0,4-0,5, для пісків 0,6-0,65; 𝑝1 - вертикальний гірський тиск на 1м довжини труби.

,

,

де 𝛾2 - об' ємна маса грунту, т/м3; 𝐷к - діаметр кожуха, м; 𝑡кр - коефіцієнт крепости грунту, який за даними проф. М. М. Протодьяконова для піску, дрібного гравію і насипного грунту рівний 0,5, для суглинків і гравію 0,6-0,8, для глинистого грунту 1 і глини 1,5, вапняку і мерзлого грунту рівний 2.

Приблизно необхідне зусилля для продавлювання труби, за загальними усередненими даними, для різних грунтів, прийнявши силу тертя грунту по поверхні 20-25 кН на 1 м2 її поверхні, можна визначити по формулі

,

,

де I = 20-25 кН на 1 м2 поверхні труби; 𝐷тр - зовнішній діаметр продавлюваної труби, м; L - загальна довжина продавлювання труби в грунті, м.

По необхідному зусиллю визначають необхідне число гідродомкратів для силової установки.

Оскільки при продавлюванні труб великих діаметрів, особливо в твердих грунтах, застосовують особливо потужні натисні установки з декількох домкратів, здатних створювати зусилля більше 10 000кН, для них потрібні міцні упорные стінки. Довжина робочих котлованів для продавлювання труб діаметром 720-1420мм складає 10-12 м, а глибина їх дорівнює глибині заставляння трубопроводу або колектора плюс 0,2м. Ширина котловану залежно від діаметру продавлюємих труб приймається: для труб діаметром 720мм - 2,8 м; 820-2,9; 920-3; 1020-4; 1220-4,5 і 1420мм - 5м. Приймальний котлован служить для від'єднання робочого органу або кільцевого ножа після продавлювання трубопроводу, що обумовлює його розміри і тип кріплення.

Натисний пристрій складається з силової установки і пристосувань, передающих зусилля на продавлювану трубу. Зусилля від домкратів на торець труби передається після її продавлювання в грунт на довжину ходу штоків домкратів через натисні патрубки. Оскільки при продавлюванні залізобетонних труб і елементів колекторів безпосередня передача зусиль на них не допускається, між натисним патрубком і їх торцем встановлюють натисну раму, а в стиках - прокладення з мастики.

Роботи по продавлюванню трубопроводу діляться на підготовчий і основний періоди. У підготовчий влаштовують робочий і приймальний котловани, огорожують їх, монтують упорную стінку і що направляють, продавлювану трубу з натисною установкою, а в основній циклічно виконують роботи по продавлюванню труби, що включають операції по продавлюванню труби в забій на довжину штока домкрата, зворотного ходу штока і постановки патрубка. При підготовці наступної труби до продавлювання натисний патрубок відводять в кінець тих, що направляють до зіткнення з штоком домкрата, подають в робочий котлован наступну трубу і вирівнюють на тих, що направляють, зварюють і ізолюють стик, випробовують натисну установку. І таким чином цикл продавлювання повторюють до повного продавлювання усього трубопроводу або усіх секцій колектора. Спосіб продавлювання буває з ручною розробкою грунту і з механічною.

Застосування ручної розробки грунту (рис. 20, а) при продавлюванні мало ефективно, оскільки із-за незручності видалення грунту із забою знижуються продуктивність таких установок і загальна швидкість проходки. Тому для безтраншейного прокладення трубопроводів найчастіше застосовують установки з механізованою розробкою і видаленням грунту, у тому числі установки типів ВКВ Главмосстроя і ПУ- 2 конструкції ЦНИИПодземмаша.

За допомогою установки ВКВ Главмосстроя (рис. 20, б) можна продавлювати трубопроводи діаметром до 920мм в грунтах I - III груп. Установка загальною масою 13т при тиску в гідросистемі 30МПа (300кгс/см2) і ході штоків гідродомкратів 1,15м дозволяє досягти швидкості прокладення 18м в зміну при загальній максимальній довжині трубопроводу до 60м. Установка складається з силового агрегату (два гідравлічні домкрати ГД- 170/1150 з індивідуальними насосними станціями Н- 403), пристрої для передачі натисних зусиль на торець труб, трьохбарабанної лебідки, призначеної для відрізання грунтового керна і його транспортування, ножовій секції з системою роликів, гідророзподільника тиску з контрольною апаратурою. Ножову секцію завдовжки 930мм з дифузором приварюють до переднього кінця труби, що прокладається. При втискуванні ножа в грунт він проходить через дифузор і поступає в телескопічний ківш, який тросом витягають з трубопроводу через отвір в траверсі і після від'єднання від троса видаляють з котловану. Випорожнений ківш потім знову укладають в корпус робочого органу і за допомогою каната подають в забій.

а - з ручною розробкою грунту в забої; б - з механізованою розробкою грунту; 1 - насосна станція; 2 - трубопровід; 3 - робочий котлован; 4 - водовідвідний лоток; 5 - трубопровід (кожух); 6 - лобове оброблення (ніж); 7 - приймальний котлован; 8 - приямок для зварювання кожуха; 9 - рама напрямної; 10 - натисний патрубок; 11 - натисна заглушка; 12 - гідродомкрати; 13 - черевик; 14 - наполеглива стінка; 15 - затяжна канатна петля; 16 - ролики; П - совок; 18 - силова гілка каната; 19 - барабан-накопичувач; 20 - зрівнювач; 21 - натисні штанги; 22 - траверси; 23 – поворотні фланці; 24 - лебідка; 25 - рама; 26 - шпала.

Рисунок 5. Установки для прокладення трубопроводів (кожухів) методом продавлювания.

Установка УП- 2 складається з силового агрегату (два гідродомкрати ГД- 170/1150, насосної станції, двохбарабанної лебідки з пультом управління), робочого органу, пристрою для передачі натисних зусиль і ножової секції. З її допомогою можна продавлювати трубопроводи діаметром 1120 і 1420мм в таких же грунтах, що і установкою ВКВ Главмосстроя, при швидкості прокладення 8,4м в зміну і максимальній довжині трубопроводу 60м.

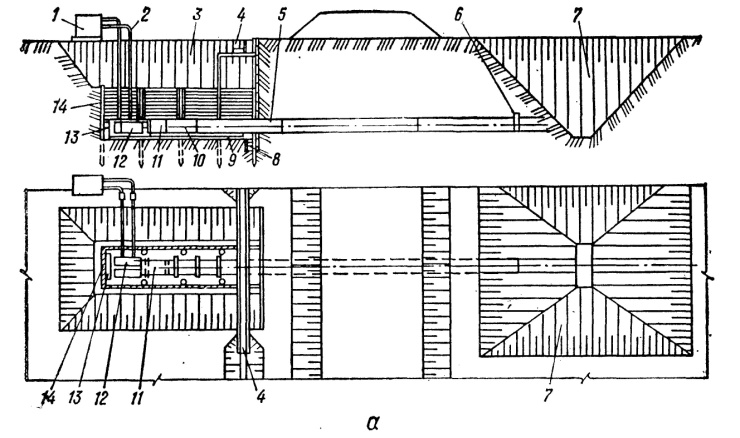

Безтраншейне прокладення труб діаметром 1220мм способом продавлювання в сухих і зволожених грунтах I - III груп можна виробляти також за допомогою установки У- 12/60 конструкцій Гипронефтеспецмонтажа (рис. 21, а). Цією установкою, що має масу 12,7т, при зусиллі продавлювання 3400кН і потужності приводних електродвигунів 18кВт можна продавлювати труби вказаного діаметру на довжину до 60м. Голівку установки приварюють до продавлюваного трубопроводу для сприйняття лобового опору грунту. Грунт віддаляється човником, що знаходиться усередині голівки. Робота установки полягає в періодичному втискуванні труби, що прокладається, на довжину ходу домкратів (1000мм) з наступним витяганням човника з труби і його розвантаженням. Після кожного циклу натискання виробляють операції по видаленню натисних патрубків, зачистці місця установки човника в головці, нарощуванню або установці натисних патрубків більшої довжини для наступного їх натискання. Заповнення човника грунтом забезпечується втискуванням труби гідравлічним домкратом. Розвантаження човника виробляють у відвал або на транспорт.

а - установка У- 12/60; б - віброударна установка УВГ- 51; у - віброударна жолонка установки УВГ- 51; 1 - гідропривід; 2 - наполегливий черевик; 3 - гідродомкрат; 4 - нажимной патрубок; 5 - труба (кожух); 6 - голівка; 7 - направляюча; 8 - лебідка; 9 - конусний наконечник; 10 - пересувна електростанція; 11 - корпус установки з розташованим всередині його вібромолотом горизонтальної дії; 12 - електродвигун; 13 - портальна рама; 14 - нерухомий блок; 15 - склянка; 16 - вібромолот з електроприводом; 17 - канати для переміщення жолонки усередині труби (кожуха); 18 - вікно для розвантаження грунту.

Рисунок 6. Установка У- 12/60 для продавлювання труб великих діаметрів і віброударна установка УВГ-51.

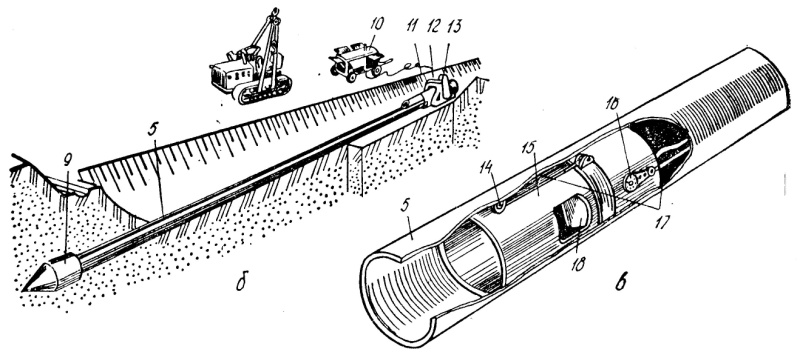

Віброударною установкою УВГ- 51 (рис. 21, 6) можна продавлювати грубі (кожухи) діаметром 530-1020мм, причому діаметром до 530мм без евакуації грунту зі свердловини, а діаметром до 1020мм - з евакуацією грунту. За допомогою цієї установки загальною масою 6,3т при масі ударної частини 2,5т і потужності електродвигуна 75кВт можна прокладати труби на довжину до 50м. При прокладенні труб способом віброударного проколу (діаметром до 530мм) до забійного кінця труби (кожуха) приварюють глухий конусний наконечник і забивають трубу, завдаючи ударів вібромолотом з додатковим статичним навантаженням (до 50т) або без неї.

При прокладенні труб способом віброударного продавлювання на забійному кінці труби наконечник не встановлюють, а приварюють згори серповидну накладку для забезпечення проміжку (10-15мм) між свердловиною і трубою, а в задній частині труби прорізають два бічних симетрично розташованих розвантажувальних вікна для видалення грунту. Всередину труби (кожуха) поміщають віброударну желонку (рис. 21, в). При проходці труба (кожух) відкритим кінцем впроваджується в грунт на певну відстань (заходку), а потім желонка подається канатом до її забійного кінця, внедряется за допомогою вібромолота в грунт, забирає його і за допомогою каната переміщається до розвантажувальних вікон, де під дією ударів вібромолота грунт висипається через вікна желонки в розгрузочні вікна кожуха на дно траншеї.

Процес проходки складається з окремих циклів, що періодично повторюються, в яких кожне впровадження в грунт труби на 1-5 діаметрів чергується з вибором грунтового керна віброударною желонкою, причому при необхідності в забійній частині кожуха завжди може залишатися грунтова пробка завдовжки 1-3 діаметри, виключаюча відбір зайвого грунту і тим самим можливість утворення порожнеч в грунтовому масиві.

Іноді застосовують також способи з розробкою грунту гідророзмивом і видаленням його із забою у вигляді пульпи. Можливо також простіше по конструкції і надійно діючий пристрій для продавлювання труб домкратами з розробкою грунту в забої гідромонітором і видаленням його за допомогою шнека. За допомогою такої установки можна прокладати труби діаметром 400-1220мм на довжину до 100м при середній швидкості 12-15м в зміну.

Залізобетонні труби і елементи колекторів продавлюються за допомогою металевого ножа, опорне кільце якого відповідає формі торця труб що продавлюються або вказаних елементів. При розробці грунту в забої вручну або за допомогою малогабаритних гідроекскаваторів грунт прибирають тільки в межах вихідного отвору ножа, залишаючи попереду грунтову пробку. У пластичних грун-тах в ножову секцію вбудовують грати, що розрізають грунт на окремі блоки, які потім видаляють. Для продавлювання тунельних або колекторних секцій діаметром 2,5-3,5м Главмосинжстроем запропонований спеціальний комплекс обладнання, що складається з металевого ножового оголовка, натисної колонки - сердечника, перехідника, наполегливої вставки, кондуктора, силового агрегату, гідравлічного вагонопрокладувача і опорної плити. Безпосередньо у грунт ножову секцію із залізобетонним кільцем вдавлюють силовим агрегатом через перехідник при загальному натисному зусиллі до 19,8МП і тиску в гідросистемі 30МПа. Спосіб продавлювання тунельних секцій може бути застосований в різних інженерно-геологічних умовах. Цим способом можна прокладати тунелі і колектори завдовжки до 20-50м, а при використанні проміжних установок домкратів - завдовжки до 300м і більш. Проте істотним недоліком при цьому є руйнування стиків і поява в стінах тунеля тріщин. Для усунення цих недоліків фахівцями Главмосинжстроя розроблена і впроваджена нова технологія прокладення тунелів, при якому усередині кожного кільця співісний монтує секцію наполегливої металевої обичайки (сердечника), на якій закріплюються, не торкаючись один одного, елементи тунеля або колектора. Стискуючі зусилля в цьому випадку сприймаються не залізобетонними елементами, а обичайкою. Завдяки цьому з'являється можливість не лише продавлювати в грунт тунельні секції з повним їх збереження, що дуже важливо, але і зменшити товщину стін секцій і збільшити довжину продавлювання. Для пристрою тунелів і колекторів за вказаною технологією створений спеціальний прохідницький комплекс УПК- 3, застосування якого, за даними тресту № 2 Главмосинжстроя, підвищує продуктивність праці в 2-3, знижує трудові витрати і вартість будівництва в 1,5-2 рази і одночасно дозволяє поліпшити якість споруджуваних колекторів, а також умови роботи прохідників.

Проходження з ручною розробкою і евакуацією грунту можна допускати в крайніх випадках, як аварійну, при зустрічі з передбаченою перешкодою у вигляді великого уламку гірської породи, виході із ладу забійного робочого органу або транспортеру. При цьому, діаметр труби повинний бути не менше 1020 мм.

Робочі органи для розробки грунту в машинах статичного продавлювання виконують у вигляді різцевих головок або екскаваторних ковшів з гідроприводом. Перші можуть бути вмонтовані в забійну частину труби-кожуха практично будь-якого діаметру, а другі при діаметрі не менше 1020 мм. Для прокладання труб-кожухів діаметром 1020 мм і менше вигідно використовувати різцеву головку разом із шнековим транспортером. Для більших діаметрів - різцеву головку або екскаваторні ковші разом із стрічковими транспортерами, або совковими желонками, які виконані у вигляді напівкруглого відкритого совка, що періодично підводиться під різцеву головку. В ряді випадків совкові желонки, як більш універсальні транспортні пристрої, легші в транспортуванні і не залежать від довжини труби-патрона, тому мають істотні переваги перед транспортерами безперервної дії, але мають меншу продуктивність.

Відомий метод продавлювання з гідравлічною розробкою грунту, при якому евакуація ґрунтової пульпи може здійснюватися на віддалі в декілька сотень метрів, але необхідна велика кількість води. Тому цей спосіб може застосовуватись тільки при спорудженні переходів під дном водоймищ.

Пневморозробка ефективна у сипучих ґрунтах. Однак, при певних умовах, які характеризуються високою кінетичною енергією повітряного струменя, можливе руйнування глинистих ґрунтів. Зруйнований грунт розробляється, переміщується з повітрям і транспортується повітряним струменем. Для того, щоб таке транспортування було можливим, швидкість повітряного потоку повинно складати не менше 30 м/с. Машини для прокладання труб методом вібраційного продавлювання характерні тим, що трубі надається додаткове поздовжнє або обертове коливання (можлива їх одночасна дія). Ці коливання створюються одним або декількома вібраторами, жорстко приєднаними до зовнішнього кінця труби. Завдяки вібрації труби більш успішно долаються сили бокового і лобового опорів та зменшується інтенсивність ущільнення ґрунтового керну, покращуючи умови його руйнування і видалення із труби-патрона.

Однак, ущільнення ґрунтового керну все-таки проходить, що при відсутності його примусової розробки і експлуатації приводить до виникнення свайного ефекту (хоча і на більшій довжині проходження у порівнянні зі статичним продавлюванням).

Прокладання труб методом вібраційного продавлювання характеризується підвищеними швидкостями і пониженими необхідними напірними зусиллями. При будівництві переходів магістральних трубопроводів під автомобільними та залізничними дорогами цей спосіб не одержав широкого розповсюдження внаслідок підвищеної енергоємності і громіздкості.

Машини для прокладання труб методом віброударного продавлювання відрізняються від вище перечислених тим, що при статичному і вібраційному методах збільшення довжини ґрунтового керну в трубі (переміщення його вздовж труби) проходить лиш завдяки збільшенню сил лобової реакції, причому довжина керну завжди менша глибини впровадження в ґрунтовий масив труби-патрона. На певній довжині проходження заглиблення проходить так, ніби труба заглиблюється в грунт закритим січенням (свайний ефект).

Навіть якби вдалося ліквідувати ущільнення керну і збільшення лобового опору, необхідного для проштовхування керну в трубі, залишалося б невирішеним питання про евакуацію грунту із внутрішньої порожнини труби після закінчення проходження. Це все одно визначило би необхідність в додатковому обладнанні для руйнування і евакуації ґрунтового керну. Очевидно, що максимальна ефективність продавлювання досягається при спільному і одночасному існуванні процесів впровадження порожнистої труби в грунт, безперервним транспортуванням керну із зони вибою без примусової евакуації. В цьому випадку майже повністю виключається лобовий опір, а також необхідність в спеціальному транспортному пристрої. Ці важливі переваги реалізуються у віброударному способі прокладання труб (віброударному продавлюванні) завдяки наданні трубі-патрону негармонійних коливань за допомогою вібромолота.

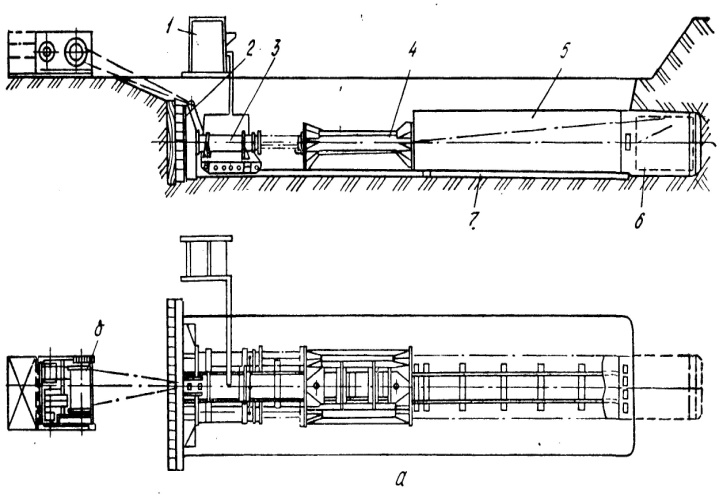

На рис. 7.7 приведена схема прокладання труби-кожуха методом віброударного продавлювання. Труба, обладнана на забійному кінці конусним наконечником, викладається в траншею перед об'єктом прокладання - насипом автомобільної або залізничної дороги. До іншого її кінця під'єднують вібромолот горизонтальної дії. В кінці кріплення до вібромолота труба має спеціальні вікна для виходу ґрунтового керну.

Рисунок 7.7. Схема віброударного продавлювання.

При вмиканні вібромолоту труба-патрон самостійно пересувається до вибою, проводить заглиблення в землю, аналогічно як і у випадку віброударного продавлювання. Грунт, що надходить в трубу, переміщується по ній, як по вібротранспортеру, зі швидкістю, більшою від швидкості прокладання і виходить через вікна в задній частині труби-патрона.

Таким чином, протягом всього процесу продавлювання здійснюється постійна і безперервна евакуація грунту із внутрішньої порожнини труби, яка проходить таким чином, що в кінці проходження труба-патрон вільна від ґрунтового керну і готова для укладання в неї робочої труби.