- •Лабораторний практикум

- •Лабораторна робота №1 силові вузли трубопровідно-будівельних машин

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення, які необхідні для виконання роботи.

- •Блок циліндрів Рисунок 2.3

- •Система живлення карбюраторного двигуна

- •Система живлення дизеля

- •Система змащування двигуна Рисунок 2.6

- •Система охолодження двигуна Рисунок 2.7.

- •1.4.Порядок виконання роботи

- •1.5. Контрольні питання

- •Лабораторна робота № 2 машини для підготовчих робіт

- •2.1. Мета роботи

- •2.2.Програма роботи

- •2.3. Основні положення, необхідні для виконання роботи і порядок її виконання

- •2.4.Контрольні питання

- •Лабораторна робота № з визначення переміщення ковша одноковшевого екскаватора

- •3.1. Мета роботи

- •3.2.Програма роботи

- •3.3.Основні теоретичні положення, необхідні для виконання роботи і порядок її виконання

- •Обернена лопата

- •Гідравлічні гусеничні екскаватори

- •3.4.Контрольні питання

- •Лабораторна робота №4 конструкція основних агрегатів роторного траншейного екскаватора

- •4.1. Мета роботи

- •4.2.Програма роботи

- •4.3.Основні теоретичні положення, які необхідні для виконання роботи і порядок її виконання

- •А) радіусного; б) кутового

- •4.5.Контрольні питання

- •Лабораторна робота №5 машини для очищення зовнішньої

- •5.1.Мета роботи

- •5.2.Програма роботи

- •5.3.Основні теоретичні положення, необхідні для виконання роботи і порядок її виконання

- •6.4. Контрольні питання

- •Лабораторна робота №6 ізоляційні машини

- •6.1.Мета роботи

- •6.2. Програма роботи

- •6.3.Основні теоретичні положення, необхідні

- •Ізоляційна машина для нанесення полімерного покриття

- •Розрахунок

- •Лабораторна робота №7 машини для безтраншейної прокладки трубопроводів

- •Спосіб проколу

- •Продавлювання

- •Спосіб горизонтального буріння

- •Пристрій; 8 - лебідки подачі; 9 - місткість; 10 - розвантажувальний зворотний клапан.

- •7.4.Контрольні питання.

- •Перелік рекомендованих джерел

- •Машини і механізми для спорудження трубопроводів

Спосіб проколу

Кожен метод має свої переваги і недоліки, а, отже, і свою область раціонального застосування. При проколюванні грунт руйнується безпосередньо конусним наконечником, яким обладнана в цьому випадку труба-патрон. При продавлюванні грунт поступає в трубу (керноутворення) і руйнується ручним або механічним методом уже в її середині, а в інших випадках проходження перед забійним кінцем труби-патрона.

Розрізняють декілька методів розробки грунту на вибою:

ущільнення - зминання і вдавлювання статично або динамічно прикладеним по осі труби напірним зусиллям;

буріння - різання, сколювання, зминання, стирання обертаючим інструментом;

евакуація - копання ковшем поперечної дії;

видування - руйнування струменем газу;

вимивання - руйнування струменем води;

керноутворення - комбінація ущільнення або буріння з відбором внутрішньої незруйнованої частини грунту;

вибух - комбінований метод, що полягає в розробці піонерної свердловини, заповненні її зарядом вибухової речовини і її вибухом, що спричиняє ущільнення, вдавлювання грунту у стінки свердловини.

Евакуація грунту від вибою до заднього торця труби-патрона здійснюється наступним чином: за допомогою шнекового, стрічкового або скребкового транспортеру, желонками совкового

або циліндричного типів; пневмотранспортуванням; гідротранспорту ванням; транспортуванням інерційного типу за рахунок збудження несиметричних коливань труби-патрона; комбінованими методами.

Процес проколювання характеризується втискуванням в грунт металічної труби, обладнаної на вибійному кінці конусним наконечником. Наконечник зміщує грунт в радіальному напрямку, утворюючи навколо труби ущільнену зону, радіус якої залежить від властивостей грунту і діаметру наконечника.

Оскільки, при зміщенні і ущільненні грунту в процесі проколювання частина його знаходиться в області пружних деформацій, грунт стискає трубу досить значним зусиллям, завдяки чому виникає сила тертя по її боковій поверхні. Таким чином, при проколюванні виникають два види ґрунтового опору:

лобове - опір грунту впровадженню в нього конусного наконечника (опір грунту ущільненню) та бокове - опір, викликаний силами тертя грунту в бокову поверхню труби.

Лобовий опір виникає з першого моменту заглиблення конусного наконечника. В міру впровадження труби грунт розширяється в сторони, ущільнюється і частково випучується зі сторони відкритої поверхні. При цьому опір впровадженню зростає, а швидкість проходження зменшується. Врешті, конус повністю заглиблюється в грунт і випучування грунту припиняється. Сила лобового опору досягає свого максимального значення і залишається постійною протягом всього проколювання (при умові, що грунт однорідний). Коли конусний наконечник наближається до місця виходу на поверхню, лобовий опір зменшується у зв'язку з початком випучування грунту в місці виходу наконечника і при його виході зникає.

На відміну від лобового боковий опір при проколюванні безперервно зростає в міру заглиблення труби в грунт (лінійна залежність) і в кінці процесу досягає свого максимального значення.

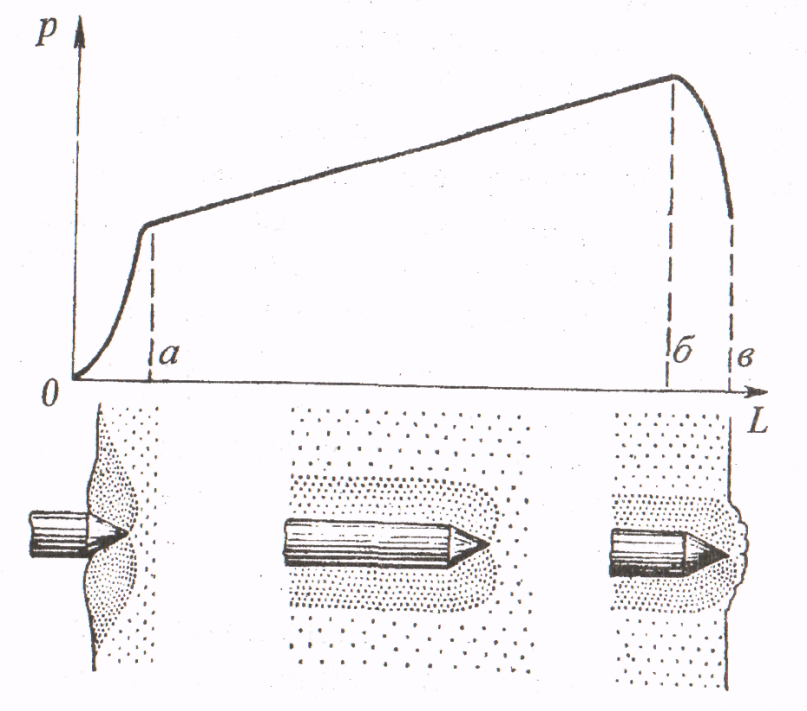

Зміна сили опору грунту при проколюванні показана на рис. 7.1. На дільниці 0-а здійснюється впровадження конусного наконечника, що супроводжується появою, ростом та стабілізацією сил лобового опору. Ця дільниця характеризується інтенсивним збільшенням загального опору проколювання. Після того, як лобовий опір стабілізувався, збільшення сил опору грунту проходить тільки за рахунок зростання сил тертя по боковій поверхні труби (бокового опору). В однорідному грунті при постійних коефіцієнтах тертя сили бокового опору ростуть пропорційно поверхні тертя, тобто пропорційно довжині проходження (дільниця а-б).

В міру виходу наконечника в приймальний котлован опір грунту зменшується на величину його лобової складової (дільниця б-в). Щоб зменшити боковий опір, намагаються зменшити обтиск грунту по всій довжині труби. Для цього вибійний конусний наконечник роблять дещо більшим в діаметрі, що приводить до утворення зазору між трубою та стінками свердловини. Щоб запобігти в цьому випадку втрати трубою поздовжньої стійкості, її обладнують спеціальними направляючими башмаками, розташованими по довжині труби. Башмаки, в деякій мірі, запобігають викривленню труби в свердловині. Процес проколювання проходить за рахунок радіального ущільнення грунту конусним наконечником. Це досягається за рахунок змикання ґрунтових пор і витіснення із них повітря та ґрунтової води. Із збільшенням діаметру свердловини розширюється зона ущільнення, що супроводжується інтенсивним зростанням необхідного напірного зусилля.

Рисунок 7.1. Зміна сил опору грунту в процесі проколювання.

Крім того, при деяких діаметрах кожуха (в залежності від глибини закладання трубопроводів) наступає такий момент, коли зона ущільнення виходить за межі свобідної поверхні. Це проявляється у випучуванні поверхні і утворенню багаточисельних тріщин. Тому методом проколювання прокладають труби діаметром не більше 500 мм.

Машини для прокладання труб методом статистичного проколювання є найбільш прості в експлуатації та здавна застосовуються для безтраншейного прокладання. Такими машинами звичайно утворюють свердловини діаметром до 400 мм. Напірні зусилля створюються домкратами, лебідками або тракторами за допомогою блочно-тальової та якірної систем або опорної стінки.

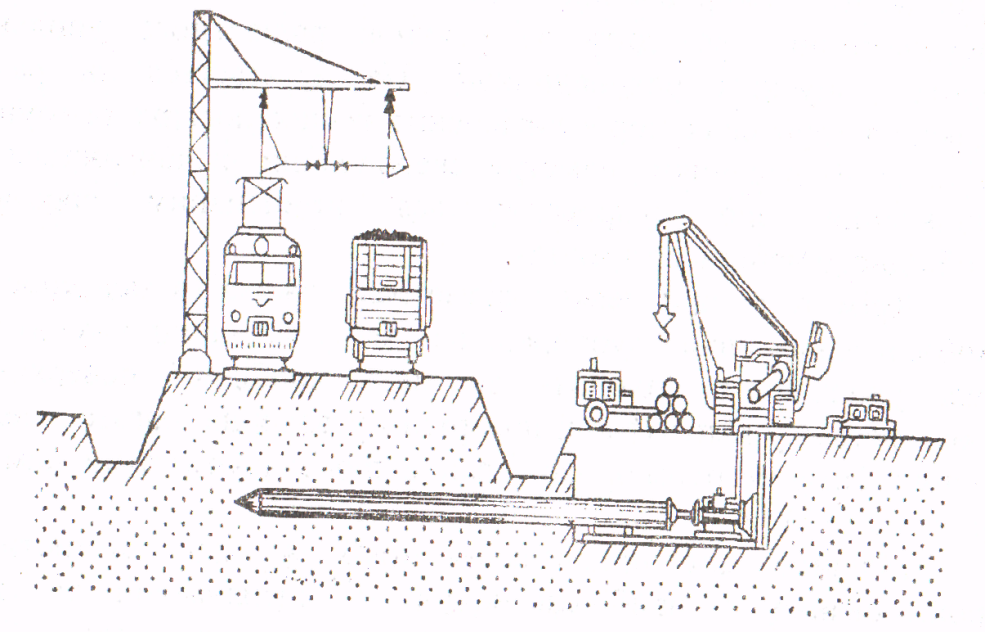

На рис. 7.2 показана схема виробництва робіт по безтраншейному прокладанні труб під залізничним полотном методом проколювання за допомогою гідравлічних домкратів. Таке прокладання здійснюється в наступній послідовності. По обидві сторони дороги відривають робочий та приймальний котлован довжиною відповідно від 8 до 13 і від 2,5 до 4 м. В торці робочого котловану споруджують міцну упорну стінку із дерев'яних брусків або колод. Бокові стінки котловану укріпляють дошками. На дно впритул до опорної стінки встановлюють домкратне обладнання,

що складається з одного або декількох гідравлічних домкратів типу ГД-170, змонтованих на спеціальній рамі. На поверхні поблизу робочого котловану розташовують гідравлічний насос високого тиску з приводом, а також зварювальний апарат, вантажопідіймальні та інші пристрої, необхідні в процесі роботи.

Рисунок 7.2.Схема статичного проколювання гідродомкратами.

Підготовлену до прокладання трубу з конусним наконечником на забійному кінці опускають в котлован і викладають на спеціальні роликові або ковзкі направляючі, які виготовляють із кутників. До другого кінця труби кріпиться торцева заглушка, в яку упирається шток домкрату.

При увімкненні домкрату труба вдавлюється його зусиллям в грунт на певну величину. Після цього шток домкрату повертається в попереднє положення: між його вільним кінцем і заглушкою вставляють натискний патрубок і цикл повторюють до тих пір, поки перша ланка труби не буде майже повністю укладена в грунт. Потім натискні патрубки забирають, на направляючі вкладають іншу ланку труби, центрують, зварюють її з першою і продовжують проколювання в тій же послідовності. В момент виходу забійного кінця труби в приймальний котлован процес припиняють, конусний наконечник відрізають, а обладнання демонтують.

Для інтенсифікації процесу проколювання в практиці безтраншейного прокладання трубопроводів широко застосовується обладнання, в якому передача натискних зусиль на трубу здійснюється за допомогою затискаючих хомутів. В цьому випадку перехоплювання хомута проходить одночасно зі зворотнім рухом штоків домкратів. Напірні зусилля створюють двоциліндровим гідродомкратом (рис.7.3).

Рисунок 7.3.Схема статичного проколювання за допомогою затискних домкратів.

При виробництві робіт відкривають робочий котлован, задні стінки якого кріпляться дерев'яними брусками 7, на які опираються поперечні балки 6. В утворену, таким чином, трубу упирається башмак 5, в центрі якого знаходяться отвори для проходження труби 1. До опорного башмака кріпиться домкрат, що складається із гідроциліндрів 3 і двох затискних хомутів 2 і 4. Перший хомут служить для передачі трубі напірних зусиль, а другий для заклинювання труби під час зворотного ходу штоків гідроциліндрів.

Гідроциліндри живлять мастильний насос високого тиску, що приводиться в дію бензиновим двигуном. При вмиканні домкрату його штоки, пересуваючись вперед, натискають на обойму переднього хомута 2, яка затискає клиновими сухарями трубу і просуває її до вибою. При зворотному ході штоків домкрату клинові сухарі переднього хомута звільнюють трубу і ковзають по ній, пересуваючись в протилежному напрямку. Потім труба стискається в іншому місці і робочий процес повторюється.

Швидкість проколювання складає 6-12 м в зміну при бригаді із чотирьох чоловік. Необхідні напірні зусилля при прокладанні труб цим способом досягають 2 000 кН і більше. Для сприйняття реактивних зусиль в задній частині котловану монтують настійні стінки.

На розробку котлованів, кріплення їх стінок і спорудження напорів затрачується більше часу, ніж на сам процес проколювання. Крім того, ймовірність викривлення свердловини в процесі роботи методом статично прикладеного осьового зусилля найбільша у порівнянні з усіма відомими методами.

Машини для прокладання труб методом вібраційного проколювання застосовуються тоді, коли необхідно зменшити напірні зусилля або підвищити швидкість робіт. Суть методу в тому, що на трубу в процесі проколювання крім статистичної діє знакозмінне (вібраційне) навантаження. При цьому, до основного обладнання, що застосовується для проколювання додають вібратор, вмонтований в робочу головку, або під'єднаний до зовнішнього кінця труби.

Принципова схема машини приведена на рис. 7.4. Вона складається із направляючої рами 2, візка 5, вібратора направленої дії 3 і лебідки 1. Переміщення візка по направляючій рамі здійснюється тяговим зусиллям лебідки через поліспаст за допомогою лебідки 6. Вібратор, розташований всередині візка, з'єднаний з нею системою пружин. Привід вібратора здійснюється електродвигуном 4 за допомогою клиноремінної передачі. Вібратор представляє собою зварений металевий корпус з наскрізним отвором всередині, через яке може проходити труба-патрон 7, обладнана наконечником 8. На передній та задній стінках корпусу знаходиться затискач для жорсткого кріплення труби, щоб у процесі проколювання вона складала одне ціле.

Рисунок 7.4. Схема установки вібраційного проколювання

Всередині вібратора в підшипниках обертаються вали з закріпленими на них дебалансами - неврівноваженими масами. Число витків обов'язково парне: два, чотири і більше, в залежності від конструкції установки. Вали кожної пари з'єднані між собою шестернями, які забезпечують їх спільне синхронне обертання в різні сторони. При обертанні дебалансів виникають центробіжні сили, які, складаючись, створюють знакозмінну сумарну силу, що називається збудною силою вібратора. Ця сила змінюється за гармонічним законом і заставляє вібратор і приєднану до нього трубу-патрон здійснювати вимушені гармонійні коливання вздовж осі труби.

Робочий процес протікає наступним чином. Трубу з конусним наконечником, діаметр якого перевищує діаметр труби на 15-20 см, заводять у вібратор так, щоб її наконечник вперся в передню стінку котловану, а візок з вібратором встановлюють в крайнє заднє положення. Вібратор з'єднують з трубою, вмикають його і починають проходження. Коли візок досягне переднього краю рами, лебідку та вібратор вимикають, звільнюють трубу,

пересувають візок знову в заднє положення. Цикл повторюють до виходу наконечника в прийомний котлован.

Направлене коливання вздовж осі, що створює вібратор, зменшує сили бокового тертя і сприяє більш успішному подоланню лобового опору, в результаті чого швидкість проходження зростає в декілька раз, а необхідні напірні зусилля зменшуються у порівнянні з проколюванням гідродомкратами.

Однак, цей метод має недоліки: значний час підготовчо-підсумкових робіт, необхідність у створенні напірного зусилля, а також громіздкість обладнання (особливо при проколюванні трубопроводів діаметром більше 300 мм).

Машини для прокладання труб методом віброударного проколювання характерні тим, що процес полягає в проходженні горизонтальних свердловин шляхом радіального ущільнення грунту конусним наконечником під дією віброімпульсів, які надаються наконечнику вібромолотом горизонтальної дії.

Існують дві схеми виконання робіт цим методом:

Розробка горизонтальної свердловини забійним прохідним пристроєм з подальшим прокладанням в цю свердловину труби- застоюється в однорідних грунтах.

Проходження горизонтальної свердловини з одночасним прокладанням труби за допомогою ударного механізму, закріпленого на її зовнішньому кінці - застосовується в різнорідних ґрунтах з вмістом твердих частин, а також при підвищених вимогах до прямолінійного проходження свердловини.

При цьому методі труба-кожух обладнана глухим конусним наконечником (рис.7.5) і з'єднана з корпусом.

Всередині корпуса знаходиться вібромолот, що представляє собою вібратор направленої дії. Бійок вібратора упирається в ковадло і підтискається з протилежної сторони пружинами. Ковадло жорстко з'єднане з трубою-кожухом. Здійснюючи під дією збуджуючої сили горизонтальні коливання, вібромолот, стискаючи пружини, відходить від ковадла і наносить по ньому удар. Надавши трубі ударний імпульс, він знову відривається від ковадла, стискує пружини і наносить по ній удар під дією збуджуючої сили, що

змінила знак і пружно-деформованих пружин. В період відривання від ковадла вібромолот намагається витягнути трубу із грунту тією долею збуджуючої сили, яка пропорційна деформації пружин.

Рисунок 7.5. Схема установки віброударного проколювання

Таким чином, вібромолот надає на трубу дві дії: ударну в сторону -вибою і вириваючу (через пружини), направлену в протилежний бік.

Наносячи удари по ковадлі, вібромолот заставляє трубу переміщуватись до вибою, впровадитися в грунт з більшою швидкістю, ніж швидкості раніше відомих методів проходження без прикладання додаткового статичного зусилля. Відсутність необхідності в додатковому статичному зусиллі в значній мірі спрощує підготовчі та земляні роботи. При цьому способі, на відміну від інших методів проколювання, з'являється можливість викласти і зварити всю колону труб, а потім проводити безперервне проходження без періодичного нарощування трубопроводу із окремих труб. Цей фактор, разом із підвищеною швидкістю проходження, приводить до скорочення терміну будівництва і зменшення можливості викривлення осі свердловини.

Спосіб продавлювання застосовується при прокладанні труб діаметром більше 500 мм. Для такого діаметру прокладання проколюванням невигідне через значний боковий опір. Прокладання труб продавлюванням не передбачає істотного продавлювання грунту і здійснюється наступним чином. Під дією осьового напірного зусилля труба-патрон наконечником заглиблюється в ґрунтовий масив. При цьому її забійний кінець не обладнаний глухим а залишається відкритим. Основна маса грунту входить в трубу і лиш порівняно невелика його частина, яка відповідає кільцевому січенню, ущільнюється по периметру забійного торця труби. В міру заглиблення внутрішня порожнина труби заповнюється ґрунтовим керном, довжина якого збільшується зі зростанням заглиблення. Для зменшення сил бокового тертя, які досягають значних величин, забійні кінці труб-патронів обладнуються кільцевими наконечниками дещо більшого діаметру, ніж діаметр самої труби.

Машини для прокладання труб методом статистичного продавлювання прокладають патрон відкритим кінцем за допомогою статично прикладеного напірного зусилля. Під його дією труба врізається в ґрунтовий масив забійним кінцем, оснащеним кільцевим наконечником, або без нього. На початку процесу впровадження труби-патрона в грунт напірне зусилля направлено в основному тільки на подолання сил бокового опору, бо силами лобкового опору можна знехтувати через їх невелику величину.

Грунт поступає всередину труби і починає перешкоджати вільному переміщенню. Для подолання цього опору приходиться збільшувати напірне зусилля, збільшуючи реактивну силу, під дією якої ґрунтовий керн поступає в трубу і переміщується по ній. Зі збільшенням цієї сили в трубу примусово поступають нові порції грунту, що викликають деякі ущільнення керну і появу сили бокового розпору, що приводить до зростання тиску грунту на

внутрішні стінки труби. Внаслідок цього, збільшується сила тертя, яка в свою чергу, підвищує опір переміщенню кернової маси вздовж труби, приводячи до необхідності збільшувати напірне зусилля. Тому грунт всередині труби ущільнюється, а необхідне для проходження напірне зусилля різко зростає. Дальше просування керну припиняється і забійний кінець труби-патрона повністю забитий щільною ґрунтовою пробкою. Напірне зусилля досягає максимальної величини.

Подальше проходження ідентичне процесу проколювання -нові порції грунту в трубу не поступають, а витискають в сторони, радіально ущільнюючи прилеглі шари ґрунтів. Це явище називається свайним ефектом, бо проходження повним січенням подібне забиванню свай. Щоб зменшити реакцію бокового розпору, іноді застосовують кільцеві наконечники, що створюють початковий проміжок між внутрішніми стінками труби і поступаючий керн. Однак, помітного ефекту такі наконечники не дають. Вони тільки дещо зменшують першочергову силу тертя грунту у внутрішню порожнину труби, але не можуть ліквідувати її зовсім. Для того, щоб повністю ліквідувати свайний ефект і успішно продовжувати процес продавлювання, необхідно періодично, в міру ущільнення, руйнувати ґрунтовий керн і видаляти його із труби.

У залежності від методу розробки і видалення грунту, продавлювання вважається ручним або механізованим, однак схеми виконання робіт в обох випадках аналогічні. Підготовчі роботи по спорудженню котлованів і монтажу обладнання проводяться в такій ж послідовності, що і при проколюванні. Відмінністю є застосування установки 7 для періодичного піднімання із котловану грунту (рис.7.6) у виді легкого керну.

Для

створення необхідного зусилля при

продавлюванні труби-патрона 1 застосовуються

гідравлічні домкратні установки 4, що

складаються із двох-восьми домкратів

типу ГД-170. Необхідні зусилля

для продавлювання труб на довжину 40 м

складають при діаметрі труб д о

820 мм - від 600 до 1400 кН, а при діаметрі

більше 820 мм-від 1400 до 3000 кН.

о

820 мм - від 600 до 1400 кН, а при діаметрі

більше 820 мм-від 1400 до 3000 кН.

Рисунок 7.6 Графік залежності 5прикладних зусиль від довжини проходки при прокладенні кожухів різних умовних діаметрів Dy прокладанням в піщаних (-) і глинистих (- - -) грунтах

Таблиця

7.1 Значення u0,

f,

грунтів

грунтів

-

Грунти

u0

f

Піщаний

0,35-0,5

0,6-0,8

5-6

Глинистий

0,3-0,6

0,5-0,75

1,5-2

Таблиця 7.2 Технічні характеристики гідродомкратів

Показники |

ГД-170/1150 |

ГД-170/1600 |

ГД-500/600 |

Зусилля, розвинене штоком при ході, МН (тс): |

|

||

прямому |

1,66 (170) |

1,66 (170) |

4,9 (500) |

пворотному |

0,86 (88) |

0,48 (49) |

- |

Робочий тиск рідини, Мпа |

29,4 |

29,4 |

38,2 |

Хід штока, мм |

1150 |

1150 |

600 |

Дімаетр циліндра, мм |

273 |

270 |

260 і 350 |

Діаметр домкрата, мм |

1618 |

2320 |

980 |

Маса, т |

0,547 |

1,07 |

0,99 |

Таблиця 7.3 Технічні характеристики грунтопрокладальних установок

Показники |

ГПУ-600 |

Главмосстроя |

Діаметр умовного проходу прокладуваних труб, мм |

100-600 |

200-400 |

Довжина проколу, м |

До 80 |

20-45 |

Швидкість прокладки, м/зміну |

До 24 |

25 |

Максимальне натисне зусилля, кН |

3000 |

1700 |

Продуктивність насосної станції, л/хв |

35 |

36 |

Потужність приводу насосної станції, кВт |

10 |

22,5 |

Маса установки, т |

6 |

4,8 |

Таблиця 7.4 Технічні характеристики установок для

вібропроколу

-

Показники

УВП-1

УВП-2

Модель 1724

УВ-224

УВВГП-400

Діаметр умовного проходу проклада-льних труб, мм

102-194

219-377

325-529

108-273

273-426

Максимальна довжина проходки, м

30

30

50

30

40

Потужність двигуна, ккВт

7

28

57

51

22

Натисне зусилля, кН (тс)

29(3)

196 (20)

-

-

300 (30)

Середня швидкість проходки, м/хв

0,5-0,7

0,4-0,8

0,33-0,65

0,3-0,8

До 1

Маса установки, т

1,1

4,1

6,1

2,1

10

Таблиця 7.5 Технічні характеристики пневмопробійників

Показники |

ПР-60 (СО-144) |

ИП-4605 |

ИП-4603 |

ПР-400 (СО-134) |

М-130 |

Діаметр свердловини, мм |

63-100 |

95-180 |

130-200 |

152-400 |

240 |

Довжина,м |

50 |

50 |

50 |

50 |

50 |

Швидкість проходки, м/год |

до 40 |

до 50 |

до 40 |

до 60 |

- |

Тиск зтиснутого повітря, Мпа (кгс/м2) |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

Затрата повітря, м3/хв. |

(6) |

(6) |

(6) |

(6) |

(6) |

Довжина пневмопробійника, м |

0,8 |

3,5 |

4,5 |

7 |

8 |

Маса, кг |

20 |

45 |

95 |

140 |

340 |

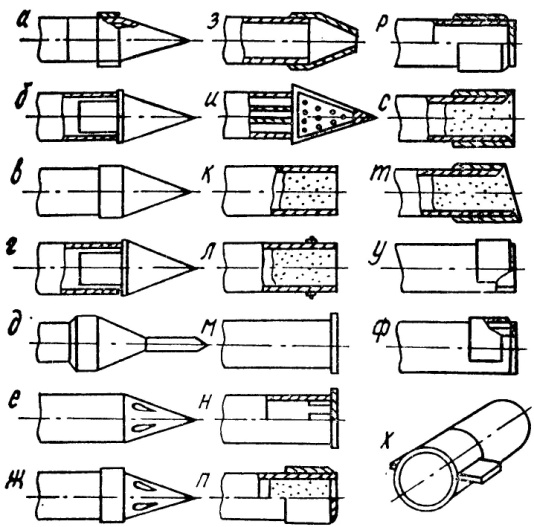

Залежно від вживаних нажимних пристосувань, передавальних зусилля на трубопровід, що прокладається, розрізняють декілька різновидів проколу труб: за допомогою домкратів, грунтопроколюючих верстатів, лебідок, тракторів, трубоукладчиків, бульдозерів і тому подібне. Труби, що прокладаються в товщі грунту, длязменшення опору і зниження сил тертя при втискуванні труби в грунт забезпечують спеціальними наконечниками (рис. 1), що закріплюються на передньому кінці труб. Найчастіше застосовують конусні наконечники (рис. 1, а, б, в, г, д) і пояси із заглушками (рис. 1, р, ф). При невеликій довжині проколу, труби прокладають відкритим кінцем (рис. 1, к).

Рисунок 1. Наконечники для безтраншейної прокладки труб способом проколу

Де а, б, в — конусні; г — конусний з ексцентриситетом; д — конусний з штирем; е, ж — конусний з щілинними прорізами; з — конусний з усіченою вершиною; и — конусний з отворами для зволоження грунту; к — відкритий кінець труби; л — відкритий кінець труби з кільцем; м — приварна заглушка; н —знімна заглушка; п — кільцевий ніж с зовнішнім скосом кромок; р — теж, з приварною заглушкою; с — кільцевий ніж с внутрішнім скосом кромок; m — кільцевий ніж клиновидної форми з внутрішнім скосом кромок; у — ніж серповидного січнния; ф — теж, з приварною заглушкою; х — кільцевий ніж з направляючими пластинками (стабілізаторами).

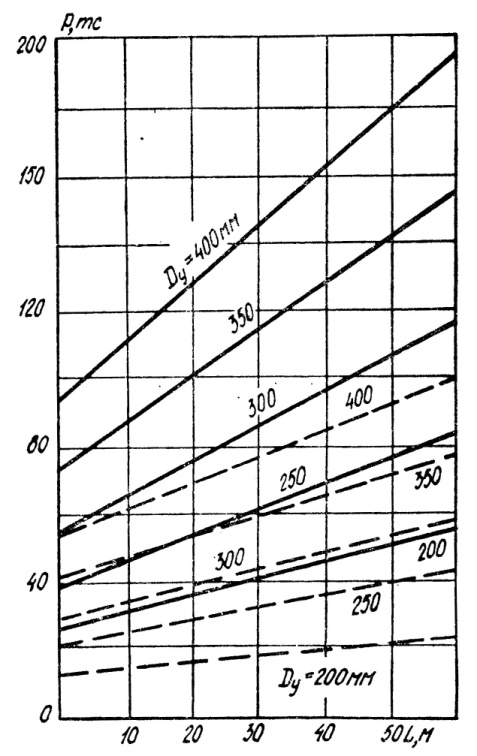

Тип і конструкцію вдавлюючого механізму, здатного розвинути необхідне зусилля, вибирають відповідно до необхідного розрахункового зусилля втискування яке залежить від діаметру і довжини трубопроводу, що прокладається, а так само виду грунту [10, 11].

Необхідне натисне зусилля р для просування в грунті труби що прокладається можна орієнтовно визначити по формулі 1

де 𝑅𝑐 - радіус перерізу отвору (свердловини) в грунті; 𝜎упл - коефіцієнт опори грунту, МПа; 𝑢0 - пористість грунту до ладування 𝑞T - маса 1м труби (кожуха), кг; L - довжина проходки (проколу), м; 𝑓 - коефіцієнт тертя сталі об грунт.

Розрахункові величини 𝑢0, 𝑓,𝜎упл приведені в таблиці 27.

Приблизні натисні зусилля, які мають бути прикладені до труб (кожухам) різних діаметрів при їх проколі на довжину до 50м, визначають по графіку, представленому нарисунку 17, потім приймають необхідне число гідродомкратів для силової установки і вибирають тип напірної стінки.

Рисунок 2. Графік залежності натисних зусиль овід довжини проходки при прокладенні кожухів різних умовних діаметрів Dy прокладанням в піщаних (-) і глинистих (- - -) грунтах.

Для проколу труб найчастіше міняють натисні установки насосних домкратів, що складаються з одного або двох спарених гідравлічних домкратів типу ГД- 170 із зусиллям до 170тс кожен, змонтованих на загальній рамі. Штоки домкратів мають великий вільний хід (до 1,15-1,3м). Раму з домкратами встановлюють на дні робочого котловану, з якого ведуть прокол. Поряд з котлованом на поверхні розміщують гідравлічний насос високого тиску (до 30МПа або 300кгс/см2). Технічні характеристики гідродомкратів приведені в таблицю 2.

Таблиця 1. Значення u0, f, грунтів

Грунти |

u0 |

f |

|

Піщаний |

0,35-0,5 |

0,6-0,8 |

5-6 |

Глинистий |

0,3-0,6 |

0,5-0,75 |

1,5-2 |

Трубу вдавлюють циклічно шляхом поперемінного перемикання домкратів на прямій і зворотний хід. Тиск домкратів на трубу передається через наголівник змінними натисними подовжувальними патрубками, шомполами або затисними хомутами. При застосуванні натисних подовжувальних патрубків завдовжки 1, 2, 3 і 4м після втискування труби в грунт на довжину ходу штока домкрата (наприклад 1м) шток повертають в первинне положення і в простір, що утворився, вставляють інший патрубок подвоєної довжини і так продовжують до тих пір, поки не закінчать прокол першої ланки трубопроводу (зазвичай завдовжки 6м). Далі до нього приварюють другу ланку і вказані операції повторюють до тих пір, поки не буде завершений прокол усього трубопроводу. Шомполи роблять з труб з отворами по боках, відстані між якими відповідають довжині ходу штоків домкратів. Шомполи бувають внутрішні, рухаючісь всередині труби, що прокладається, і зовнішні, що охоплюючі трубу зовні. Шомполи жорстко кріпляться до напірної балки домкратів, тиск від яких до труб передається через фланець-шайбу і сталевий стержень діаметром 50мм з рукояттю, почергово, що вставляється, в крізні попарно розташовані отвори. При використанні шомполу у міру вплавлення ланки одночасно з зворотним ходом штоків домкратів шомпол висувається назад, стержень переставляють в черговий отвір і цикл повторюється до тих пір, поки уся ланка не втиснеться в грунт. Потім до нього приварюють наступну ланку і його також вдавлюють за допомогою того ж шомполу і т. д. Механічний прокол труб за допомогою домкратів можливий в піщаних і глинистих грунтах без твердих включень.

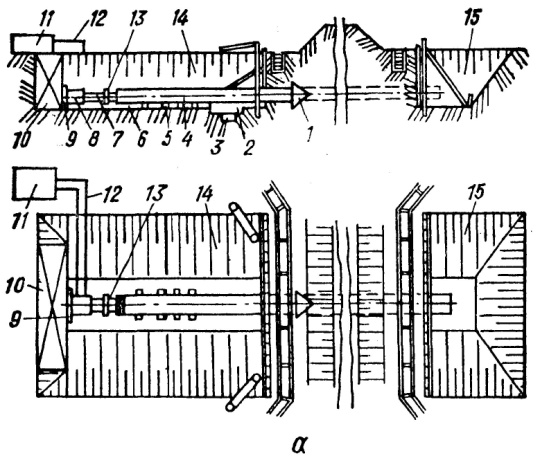

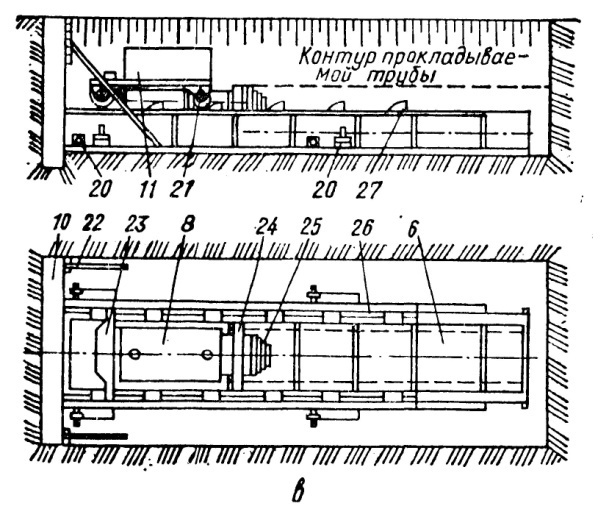

На рисунку 3, а показана найбільш поширена схема безтраншейного прокладення труб (кожухів) способом проколу з застосуванням установки гідродомкрата і комплекту натисних патрубків. Такі установки, як правило, комплектуються самими будівельними організаціями.

Для безтраншейного прокладення сталевих труб діаметром 100-600мм на довжину до 80м в грунтах I - IV груп (без великих включень) способом проколу застосовують установки ГПУ- 600 (рис. 3, б). Основні технічні характеристики цієї установки приведені в таблиці. 29.

а - загальна схема організації робіт і розміщення грунтоукладаючої установки; б - прокол труби за допомогою установки ГПУ- 600; в - грунтопроколююча установка Главмосстроя; 1 - наконечник; 2, 3 - приямки; 4 - труба (кожух); 5 - шпали; 6 - напрямна рама; 7 - натисний патрубок; 8 - домкрати; 9 - опорний черевик; 10 - наполеглива стінка; 11 - насосна станція; 12 - трубопроводи; 13 – натисна заглушка; 14, 15 - робочий і приймальний котловани, 16 - пересувний упор; 17 - натисна плита; 18 - консолі; 19 - фіксатори; 20 - підставки; 21 - візок; 22 - підпора; 23 - упор; 24 - п'ята; 25 - виступи; 26 - ребро; 27 - кулаки.

Рисунок 3. Схеми виробництва робіт по прокладенню труби (кожуха) способом проколу.

Установка працює за принципом "крокуючих домкратів" [39], що дозволяє значно скоротити час робочого циклу. Спочатку шляхом включення маслостанції гідродомкратами просувають рухливу натисну плиту з трубою, що прокладається, на довжину ходу штока домкратів (1, 2м). Потім, після закінчення робочого циклу, пересувний упор звільняють і зворотним ходом домкратів підтягують його услід за трубою, що прокладається . Вказані операції повторюють до повного впровадження в грунт першої ланки труби, що прокладається, після чого пересувний упор, санчата з домкратами і натисну плиту повертають в початкове положення. Далі монтують другу ланку труби і цикл робіт повторюють - і так до повного проколу усього трубопроводу.

Таблиця 2. Технічні характеристики гідродомкратів

Показники |

ГД-170/1150 |

ГД-170/1600 |

ГД-500/600 |

Зусилля, розвинене штоком при ході, МН (тс): |

|

||

прямому |

1,66 (170) |

1,66 (170) |

4,9 (500) |

пворотному |

0,86 (88) |

0,48 (49) |

- |

Робочий тиск рідини, Мпа |

29,4 |

29,4 |

38,2 |

Хід штока, мм |

1150 |

1150 |

600 |

Дімаетр циліндра, мм |

273 |

270 |

260 і 350 |

Діаметр домкрата, мм |

1618 |

2320 |

980 |

Маса, т |

0,547 |

1,07 |

0,99 |

За допомогою прокольної установки Главмосстроя (рис. 18, в) можна проколювати труби діаметром 200-400мм на довжину до 45м в грунтах I - IV груп незалежно від його вологості [39]. Установка працює, як і установка ГПУ- 600, за принципом "крокуючих домкратів" (див. таблицю 29).

Труби гідропроколом прокладають з використанням кінетичної енергії струменя води, що виходить під тиском з розположеної попереду труби спеціальної конічної насадки. Струмінь води, що виходить з насадки під тиском, розмиває в грунті отвір діаметром до 500мм, в якому прокладають труби. Питома витрата води при цьому залежить від швидкості струменя, натиску води і категорії прохідних грунтів. Вода під натиском в горизонтальну свердловину подається відцентровими насосами, а відкачування води з котловану виробляється грязьовими (грунтовими). Довжина проходок залежить від властивостей грунту і діаметра труб. Для труб 100 - 200мм максимальна довжина свердловин досягає 30 - 40м, а для труб діаметром 400 - 500мм - до 20м. Найдоцільніше застосовувати гідропрокол в грунтах, що легко розмиваються (піщаних, супіщаних); менший ефект досягається в глинистих грунтах.

При гідропроколі трубу подають вперед лебідкою, погоджуючи при цьому швидкість подачі труби із швидкістю утворення свердловини, що дуже важливо. Якщо швидкість подачі труби перевищуватиме швидкість утворення свердловини, то конусна насадка може забитися грунтом, а при недостатній швидкості подачі у свердловині можуть утворитися каверни. При гідропроколі необхідно частіше, ніж при будь-якому іншому виді проколу, перевіряти зкривлення труби, оскільки при щонайменшому відхиленні виникають викривлення свердловини. Перевагою гідропроколу є відносна простота ведення робіт і досить висока швидкість утворення свердловини (до 30м/зміну). Проте одним з істотних його недоліків є порівняно невелика протяжність проходки (до 20-30м), можливі відхилення від проектної осі і складні умови роботи внаслідок забрудненості робочого котловану. Тому гідропрокол доцільно застосовувати при безтраншейному прокладенні труб через різні грунтові перешкоди переважно в польових умовах траси, при достатніх джерелах води і наявності необхідних місць для скидання пульпи поблизу робіт.

Таблиця 3. Технічні характеристики грунтопрокладальних установок

Показники |

ГПУ-600 |

Главмосстроя |

Діаметр умовного проходу прокладуваних труб, мм |

100-600 |

200-400 |

Довжина проколу, м |

До 80 |

20-45 |

Швидкість прокладки, м/зміну |

До 24 |

25 |

Максимальне натисне зусилля, кН |

3000 |

1700 |

Продуктивність насосної станції, л/хв |

35 |

36 |

Потужність приводу насосної станції, кВт |

10 |

22,5 |

Маса установки, т |

6 |

4,8 |

Безтраншейне прокладення трубопроводу в незв'язкових піщаних, супіщаних і пливунних грунтах прискорюють способом вібропроколу. В установках для вібропроколу (таблиця 30) застосовуються збудники подовжньо спрямованих коливань.

Способом вібропроколу можна не лише прокладати трубопроводи діаметром до 500мм на довжину 35-60м при швидкості проходки до 20-60м/г, але і витягати їх з грунту.

Таблиця 4. Технічні характеристики установок для вібропроколу

Показники |

УВП-1 |

УВП-2 |

Модель 1724 |

УВ-224 |

УВВГП-400 |

Діаметр умовного проходу проклада-льних труб, мм |

102-194 |

219-377 |

325-529 |

108-273 |

273-426 |

Максимальна довжина проходки, м |

30 |

30 |

50 |

30 |

40 |

Потужність двигуна, ккВт |

7 |

28 |

57 |

51 |

22 |

Натисне зусилля, кН (тс) |

29(3) |

196 (20) |

- |

- |

300 (30) |

Середня швидкість проходки, м/хв |

0,5-0,7 |

0,4-0,8 |

0,33-0,65 |

0,3-0,8 |

До 1 |

Маса установки, т |

1,1 |

4,1 |

6,1 |

2,1 |

10 |

З розроблених установок для вібропроколу (див. таблицю. 30) найбільш прийнятна ударно-вібраційно -вдавлююча установка УВВГП- 400 конструкції ВНИИГС. При використанні цієї установки трубу (кожух), що прокладається, із закріпленим на одному кінці інвентарним конусним наконечником іншим кінцем встановлюють в наголівнику ударної приставки вібромолота. Під дією ударних імпульсів у поєднанні із статичним втискуванням за допомогою пригрузочного поліспасту секція труб послідовно впроваджується в грунт. Використовується також універсальна віброударна установка УВГ- 51 (див. рис. 21, б) конструкції МИНХиГП ім. И. М. Губкина, яка призначена для прокладення труб діаметром до 530мм способом проколу і діаметром 530-1020мм способом віброударного продавлювання. При необхідності забезпечення високої точності проходки способом проколу (з дотриманням заданого ухилу трубопроводу) здійснюють протягання труб (діаметром до 300мм і завдовжки до 30м) через направляючі піонерні свердловини (пілот-свердловини) за допомогою каната і лебідки.

Для безтраншейного закритого прокладення труб малих діаметрів широко використовуються механічні грунтоукладачі і пневматичні пробійники (пневмопроходка). Механічні гвинтові укладачі, що працюють від двигуна внутрішнього згорання, можуть прокладати в глинистих грунтах трубопроводи діаметром до 89-108мм при максимальній довжині проколу 50 - 60м і середній швидкості проходки 18-20 м/г. Основні характеристики використовуваних пневмопробійников приведені в таблицю. 31.

Таблиця 5. Технічні характеристики пневмопробійників

Показники |

ПР-60 (СО-144) |

ИП-4605 |

ИП-4603 |

ПР-400 (СО-134) |

М-130 |

Діаметр свердловини, мм |

63-100 |

95-180 |

130-200 |

152-400 |

240 |

Довжина,м |

50 |

50 |

50 |

50 |

50 |

Швидкість проходки, м/год |

до 40 |

до 50 |

до 40 |

до 60 |

- |

Тиск зтиснутого повітря, Мпа (кгс/м2) |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

Затрата повітря, м3/хв |

(6) |

(6) |

(6) |

(6) |

(6) |

Довжина пневмопробійника, м |

0,8 |

3,5 |

4,5 |

7 |

8 |

Маса, кг |

20 |

45 |

95 |

140 |

340 |

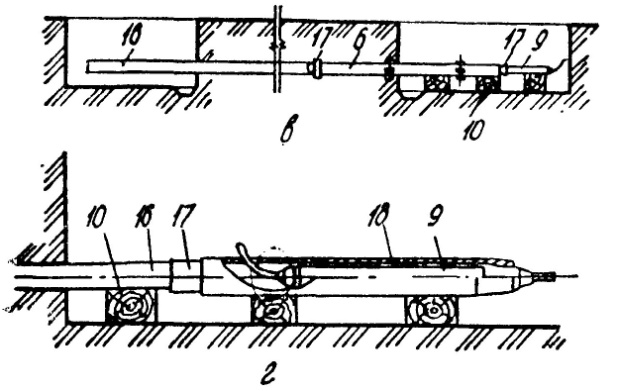

Пневмопроходка за допомогою вказаних пневмопробійников типу "Кріт" застосовується для пристрою крізних і глухих горизон-тальных і похилих свердловин з уплотненны-ми стінками діаметром від 63 до 400мм і дли-ной до 40-50 м, через які прокладають трубопроводи. Пневмопробійник представля-ет собою саморушну пневматичну машину ударної дії. Його корпус явля-ется робочим органом, твірним скважи-ну, а ударник, розміщений в корпусі, здійснює під дією стислого повітря зворотно-поступальні рухи і на-носит удари по передньому торцю корпусу, забиваючи його в грунт. Зворотному переме-щению корпуси перешкоджають сили тертя його об грунт. Завдяки осьовій симмет-рии і значній своїй довжині (1,4-1,7м) пневмопробійників при русі в грунті зберігає заданий напрям.

Для пристрою свердловини пневмопробійник запускають в грунт з вхідного при-ямка у напрямі приймального. В ході руху пневмопробійник своїм конічним переднім кінцем ущільнює грунт, розсовуючи його в сторони, і утворює свердловину. Для сприйняття реактивних зусиль у момент запуску пневмопробійника з приямка і для збільшення точності проходки використовують стартові пристрої, що створюють сили тертя на його корпусі (для пневмопробійників ИП- 4603, ИП- 4605) або підтискаючі його до забою (СО- 134). Для зменшення викривлення свердловини в складних умовах і при значній довжині проходки до пневмопробійнику кріплять спе-циальную насадку - подовжувач. При забезпеченні точного запуску пневмопробой-ника відхилення свердловини від проектного положення на довжині 20м, як правило, не перевищує 0,2-0,3м по вертикалі і 0,05-0,1м по горизонталі.

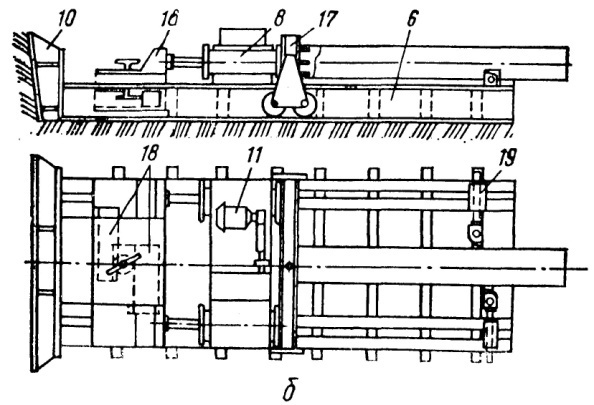

При проколі сталевих труб за допомогою пневмопробійників (рис. 19, а) пневмопробійники використовують як ударний вузол, приєднаний до заднього торця труби і забиваючому її в грунт. На передньому торці труби кріплять конусний наконечник. При цьому можливі два варіанти технології робіт: забивання труби в грунт і забивання її в лідируючу свердловину (у стійких глинистих грунтах). При забивці труби в грунт пневмопробійник приєднують до заднього торця труби з допомогою спеціальної перехідної втулки. Зварні стики труб у міру їх забивання обов'язково посилюють подовжніми накладками (4-6 шт. залежно від діаметра) завдовжки 200-300мм, розташованими рівномірно по колу. Особлиу увагу при стикуванні слідзвертати на співвісність секцій трубопроводу (рис. 19, б).

За допомогою пневмопробійника можна замінювати старі труби підземної прокладки новими того ж або більшого діаметру (рис. 19, в). Для цього першу секцію нового трубопроводу приєднують до того, що видаляється (у разі різних діаметрів - з допомогою конічного перехідника), а стару трубу у міру виходу в приймальний приямок обрізують і видаляють.

Пневмопробійником можна також витягати з грунту сталеві труби діаметром до 800мм. Довжина витягуваних труб залежить від грунтових умов (величини зчеплення грунту з поверхнею труби). При витяганні труб з грунту пневмопробойник використовують як ударний механізм, прикріплений до переднього торця труби за допомогою спеціального пристосування (рис. 4, г)

Рисунок 4. Схема проколу сталевої труби (кожуха) за допомогою пневмопробійника.

а - підготовка і забивання першої секції труби; б - укладання наступної секції і зварювання трубопроводу; у - схема виробництва робіт по заміні трубопроводів; г - схема пристосування для витягання сталевих труб з грунту; 1 - приймальний приямок; 2 - вішки; 3 - шнур; 4 - вхідний приямок; 5 - схил; 6 - головна секція забиваної труби; 7 - лінійка з рівнем; 8 - насадка; 9 - пневмопробійник; 10 - прокладка; 11 - секції труб; 12 - оголовок; 13 - шланг; 14 - компресор; 15 - зварювальний агрегат; 16 - витягувана труба; 17 - перехідна втулка; 18 - пристосування для витягання труб.