- •Лабораторний практикум

- •Лабораторна робота №1 силові вузли трубопровідно-будівельних машин

- •Мета роботи

- •Програма роботи

- •Основні теоретичні положення, які необхідні для виконання роботи.

- •Блок циліндрів Рисунок 2.3

- •Система живлення карбюраторного двигуна

- •Система живлення дизеля

- •Система змащування двигуна Рисунок 2.6

- •Система охолодження двигуна Рисунок 2.7.

- •1.4.Порядок виконання роботи

- •1.5. Контрольні питання

- •Лабораторна робота № 2 машини для підготовчих робіт

- •2.1. Мета роботи

- •2.2.Програма роботи

- •2.3. Основні положення, необхідні для виконання роботи і порядок її виконання

- •2.4.Контрольні питання

- •Лабораторна робота № з визначення переміщення ковша одноковшевого екскаватора

- •3.1. Мета роботи

- •3.2.Програма роботи

- •3.3.Основні теоретичні положення, необхідні для виконання роботи і порядок її виконання

- •Обернена лопата

- •Гідравлічні гусеничні екскаватори

- •3.4.Контрольні питання

- •Лабораторна робота №4 конструкція основних агрегатів роторного траншейного екскаватора

- •4.1. Мета роботи

- •4.2.Програма роботи

- •4.3.Основні теоретичні положення, які необхідні для виконання роботи і порядок її виконання

- •А) радіусного; б) кутового

- •4.5.Контрольні питання

- •Лабораторна робота №5 машини для очищення зовнішньої

- •5.1.Мета роботи

- •5.2.Програма роботи

- •5.3.Основні теоретичні положення, необхідні для виконання роботи і порядок її виконання

- •6.4. Контрольні питання

- •Лабораторна робота №6 ізоляційні машини

- •6.1.Мета роботи

- •6.2. Програма роботи

- •6.3.Основні теоретичні положення, необхідні

- •Ізоляційна машина для нанесення полімерного покриття

- •Розрахунок

- •Лабораторна робота №7 машини для безтраншейної прокладки трубопроводів

- •Спосіб проколу

- •Продавлювання

- •Спосіб горизонтального буріння

- •Пристрій; 8 - лебідки подачі; 9 - місткість; 10 - розвантажувальний зворотний клапан.

- •7.4.Контрольні питання.

- •Перелік рекомендованих джерел

- •Машини і механізми для спорудження трубопроводів

Обернена лопата

Обернена лопата призначена для розробки грунту нижче опорної поверхні екскаватора. Ця машина застосовується для розробки траншей при будівництві трубопроводів.

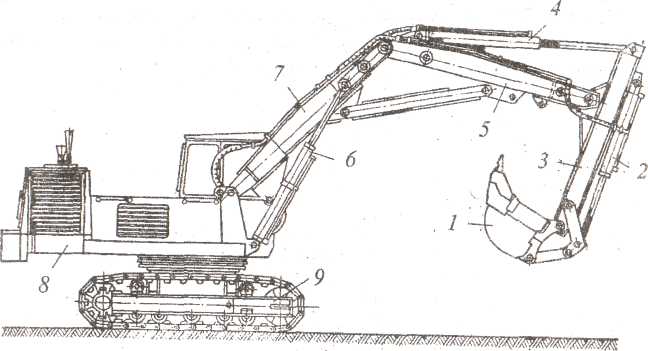

Обернена лопата (рис. 3.2) складається із трьох основних частин: робочого обладнання, ходової частини та поворотної платформи з розміщеною на ній силовою установкою, механізмами управління і кабіною. Робочим органом оберненої

лопати є ковш 1, який гідравлічним циліндром 2 з'єднаний з рукояттю 3. Стріла 7 шарнірно кріпиться нижнім кінцем до передньої балки поворотної платформи 8, а зверху з'єднується з гідравлічним циліндром рукоятки. Для обмеження кута

повороту рукояті у верхній частині стріли встановлені упори. Жорсткий зв'язок ковша з рукояттю дозволяє розробляти щільні ґрунти.

Поворотна частина екскаватора, що включає поворотну платформу з механізмами і робоче обладнання, опирається на гусеничний ходовий візок через роликовий опорно-поворотний пристрій. На поворотній платформі знаходиться силова установка (дизель), гідравлічне обладнання і система управління, механізм повороту, паливний бак, кабіна машиніста та противага.

Рисунок 3.2 - Одноковшовий екскаватор

Всі робочі операції і пересування екскаватора виконуються з допомогою гідравлічного приводу.

Ходова частина екскаватора 9 служить для пересування машини і є основною опорою, яка сприймає всі навантаження як від власної ваги екскаватора, так і від зовнішніх сил (реакцій), виникаючих у процесі копання грунту.

Для розробки траншей на болотах першого типу поворотну платформу екскаватора встановлюють на гумово-металічні гусениці. Візок виконують з однорядним розташуванням опорних і підтримуючих катків, які роблять із масивних шин бандажного типу, покритих гумою. Вінці ведучих

коліс приводу гусеничних стрічок виготовляють із поліуретану. Питомий тиск такої машини на грунт 2 МПа, найбільша швидкість пересування 2,2 км на годину.

Робочий процес оберненої лопати (рис. 3.3) протікає наступним чином. Розвертають ковш відносно рукоятки вперед і стрілу опускають так, щоб ковш ліг зубами на землю.

Дальше рукоять з ковшем повертають "на себе", забезпечуючи процес копання. Заглиблення ковша проходить під дією гідравлічного напірного зусилля. При заповненні грунтом ківш підтягують до стріли, одночасно піднімаючи її, а з моменту виходу ковша із траншеї включають поворот платформи. В кінці повороту ківш повинен бути точно над місцем вивантаження. Вивантаження грунту у відвал проводиться без зупинки машини, при цьому грунт висипається довжиною в декілька метрів.

Для

примусового спорожнення ковша при

роботі в налипаючих і намерзаючих

грунтах він обладнується додатковим

гідроциліндром

і поворотною задньою стінкою, яка

забезпечує виштовхування

грунту із ковша при вивантаженні.

Для

примусового спорожнення ковша при

роботі в налипаючих і намерзаючих

грунтах він обладнується додатковим

гідроциліндром

і поворотною задньою стінкою, яка

забезпечує виштовхування

грунту із ковша при вивантаженні.

Рисунок 3.3 - Робочий процес оберненої лопати

Для примусового спорожнення ковша при роботі в налипаючих і намерзаючих грунтах він обладнується додатковим гідроциліндром і поворотною задньою стінкою, яка забезпечує виштовхування грунту із ковша при вивантаженні.

Анкерування екскаватора при розробці траншеї на

повздовжніх схилах здійснюється трактором, бульдозером або лебідкою. Утримуючі засоби встановлюють на горизонтальній площадці на вершині схилу і з'єднують з екскаватором линвою.

Робочим органом одноковшевого екскаватора є ковш, який в залежності від призначення машини і виду обладнання може мати різну конструкцію. Ковш прямої лопати має форму близьку до паралелепіпеду з відкритою верхньою площиною і дном, що відкривається.

Ковші можуть бути вилитими із сталі, а також зварні або комбінованої конструкції. Вилиті ковші на 30-35 % важчі зварних при однаковому об'ємі. Для зменшення зносу передню стінку ковша виконують із зносостійкої сталі. Ця стінка має основу з гніздами для кріплення зубів або суцільне ріжуче ребро. До задньої стінки приварюють вушко для з’єднання

ковша з рукояттю, кріплення дна і блоку підйому ковша.

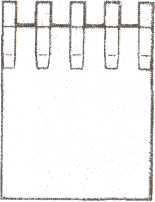

Ковш зворотної лопати (рис. 3.4) виконують без відкриваючого дна. Для кріплення рукояті до ковша приварюють вушка. Корпус такого ковша звичайно виконують зварним, а ковші без зубів з гострим ріжучим ребром мають випуклу

форму як в поперечному січенні, так і в плані. Їх застосовують при ритті котлованів та широких траншей. При роботі ковша з гостроріжучим ребром зусилля передається в сторону вибою на невелику дільницю середньої частини ріжучого ребра. Для риття вузьких траншей з шириною, рівною ширині ковша,

такі ковші не застосовуються.

У сучасних одноковшевих екскаваторах застосовують ковші з зубами, що мають значно більшу жорсткість і міцність. Зуби вставляються хвостовою клиноподібною частиною у відповідної форми кишеню, приварену до арки ковша.

Рисунок 3.4 - Ковші зворотної лопати

Щільна посадка хвостовика зуба в кишеню забезпечується силами різання. Для запобігання випадання зуба при транспортуванні екскаватора в отвір на кінці його хвостової частини встановлюють шплінт. При спрацюванні зуба шплінт виймають і зуб вибивається із кишені.

В екскаваторах зарубіжних модифікацій зуби приварені до ковшів, а на зуби одягаються коронки, які у міру спрацювання замінюються на нові.

Зуби працюють в умовах сильного абразивного зносу і тому їх ріжуче ребро необхідно армувати зносостійким матеріалом. При виготовленні зуби екскаватора штампуються із сталі марки 60С2 і загартовуються до твердості Н - 38 - 42, після цього їх ріжуча грань наплавляється спочатку електродами марки ВСН-6 в два шари, а потім електродами ВСН-8 також в шари загальною товщиною не менше 6,5 мм.

Дальше підвищення стійкості інструмента можливе за рахунок багаторазового підвищення його міцності, яка повинна бути більше твердості абразивних частинок грунту.

Таке підвищення твердості зубів досягається шляхом армування їх ріжучої грані пластинками металокерамічних сплавів типу ВК (В - вольфрам, К -кобальт), які складаються із найтонших частинок карбіду вольфраму, зцементованих кобальтом в щільну, подібну на метал масу.

Металокерамічні сплави виготовляють спіканням пресових порошків вольфраму та кобальту. Карбід вольфраму утворюється із порошкоподібного вольфраму і сажі, які перемішуються для одержання однорідної маси в спеціальних жорнах, а потім загартовуються в електричних печах при температурі до 1500 °С. Після цього, одержаний карбід змішується з вольфрамом, а потім роздрібнюється на найтонші частинки. Утворена маса спресовується гідравлічним пресом у пластинки необхідної форми. Спресовані вироби спікаються в електричних печах при температурі 750 - 1500 °С.

Металокерамічні сплави значно переважають леговані сталі зносостійкістю, мають вищу твердість і достатню в'язкість. В'язкість твердого сплаву знаходиться в прямій залежності від вмісту в ньому кобальту. Чим більше кобальту, тим в'язкість твердого сплаву вища, але разом з тим відповідно зменшується його зносостійкість, що пов'язано з більш швидким його стиранням. Крім того, кобальт є найбільш дорогою і дефіцитною складовою частиною твердого сплаву.

Нові марки твердих сплавів мають при пониженому вмісті в них кобальту більші розміри-зерен, завдяки чому зносостійкість їх підвищується при збереженні показника міцності. Вони позначаються аналогічно вище приведеним твердим сплавам з доданням тільки індексу "В", Наприклад, сплав марки ВК6В містить 6 % кобальту і одержаний в результаті нової технології, зв'язаною зі спіканням кобальту у водні. Так, сплав марки ВК6В дуже часто заміняє сплав марки ВК15. Вміст кобальту в ньому майже в 2 рази менший, але він має таку ж міцність і зносостійкість, як і сталь марки ВК15.

Досвід застосовування на машинах для земляних робіт зубів, обладнаних твердосплавними пластинами із сталі марок ВК8В і ВК15 показує, що їх зносостійкість при розробці траншеї в мерзлому ґрунті в 50 раз перевищує зносостійкість зубів, наплавлених електродами ВСН-6, ВСН-8. Однак, застосування таких зубів на ґрунтах з твердими включеннями обмежується недостатньою ударною міцністю твердосплавних пластин.

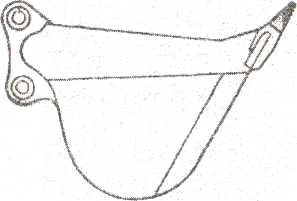

Драглайн призначений для розробки траншей в сипучих, нестійких та слабо обводнених ґрунтах. У ньому з'єднання ковша з іншими елементами виконане гнучким, що обмежує застосування обладнання цього типу у важких ґрунтах, однак дозволяє розробляти більш глибокі траншеї і котловани в легких ґрунтах і збільшує радіус вивантаження грунту.

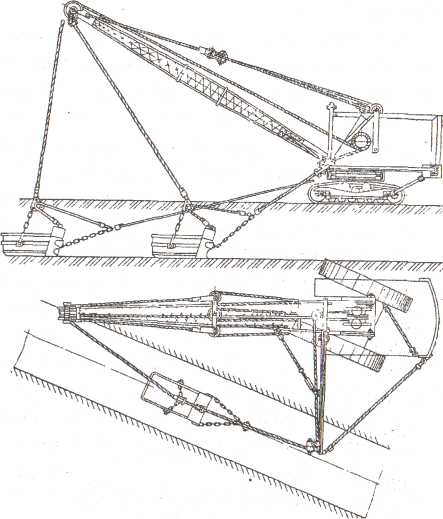

Стріла драглайна довша, ніж у оберненої лопати (рис. 3.5) і виконана у виді легкої ферми 1.

Рисунок 3.5 - Схема драглайна

Ковш 2 підвішується до стріли підйомним канатом 3, що проходить через блок в головній частині стріли на підйомний барабан лебідки 6 і з'єднується тяговим канатом 4 з тяговим барабаном цієї ж лебідки.

На

шляху до барабану лебідки тяговий канат

проходить через обойму

направляючих блоків 5. На екскаваторі

розміщена також стрілопідйомна

лебідка 7, яка забезпечує зміну кута

підйому стріли в

межах 25 -45°.

На

шляху до барабану лебідки тяговий канат

проходить через обойму

направляючих блоків 5. На екскаваторі

розміщена також стрілопідйомна

лебідка 7, яка забезпечує зміну кута

підйому стріли в

межах 25 -45°.

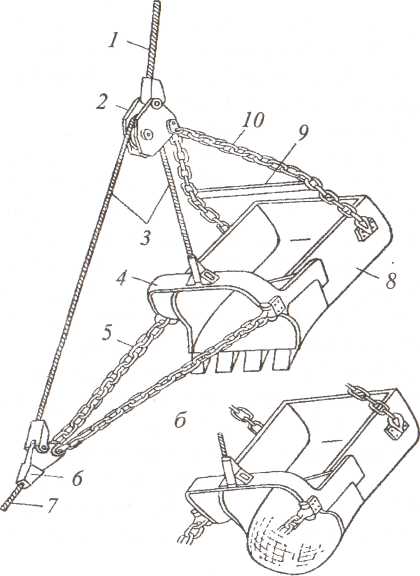

Рисунок 3.6 - Ковші драглайна

Для запобігання швидкого перетирання канатів при роботі драглайна підйомний і тяговий канати поєднуються до ковша через вставки із круглих ланцюгів (рис. 3.6).

Для запобігання швидкого перетирання канатів при роботі драглайна підйомний і тяговий канати під'єднаються до ковша через вставки із круглих ланцюгів (рис. 3.6).

Підйомний канат 1 закріплюється до підйомних ланцюгів 10, обладнаних коромислом 9 для усунення їх тертя до стінки ковша 8. Місця кріплення підйомних ланцюгів до ковша зміщені ближче до його задньої стінки і дна. Завдяки цьому ковш при звільненні тягового канату 7 повисає на підйомному канаті зубами вниз. Вузол кріплення підйомного канату до ланцюгів має кронштейн з блоком 2, через який перекинутий розвантажувальний канат З, закріплений одним кінцем на арці 4 ковша, а другим - на ковші 6 тягового канату 7. Ковш кріпиться до тягових ланцюгів 5.

Робочий процес екскаватора, обладнаного драглайном, протікає наступним чином (рис. 3.5). Із положення І ковш опускається на грунт, включається тяговий барабан і ковш, розвертаючись, врізається в грунт і при волочінні заповнюється ним (положення II). У міру заповнення ковша його робоча грань все глибше заривається в грунт і об'єм грунту перед ковшем та в ньому збільшується, тому необхідно збільшувати тягове зусилля. Для запобігання перевантаження двигуна і збереження швидкості тяги заглиблення ковша необхідно регулювати натягом підйомного канату.

Інтенсивність заглиблення ковша в грунт визначається його масою і конструкцією, а також властивостями грунту. При відповідності параметрів ковша фунтовим умовам він повністю наповнюється протягом приблизно трикратної своєї довжини в легкому, чотирикратному - в середньому і п'ятикратному - у важкому грунті. При недостатній масі і невдалій конструкції він, піднявшись вверх задньою стінкою, ковзає по поверхні грунту, не заглиблюючись в нього.

Коли ковш наповниться грунтом, не включаючи тягового барабана і не перекриваючи рух ковша до екскаватора, включенням підйомного барабану відривають ковш від забою і одночасно починають поворот на вивантаження (положення III). Вслід за цим починають плавно розмотувати тяговий канат, що при подальшій дії підйомного канату приводить до переміщення ковша до головної частини стріли. Підтягувати уже наповнений ковш до п'яти стріли не потрібно, бо це збільшує термін циклу і приводить до утворення на бермі забою перед екскаватором валу грунту, в який заглиблюється тяговий канат.

При підтягуванні наповненого ковша до голови стріли натяг підйомного канату приводить до підсилення натягу розвантажувального ковша, утримуючи ківш від перекидання. Ковш підвішений до коушу підйомного канату за три стропи таким чином, що його дно нахилене аркою вверх під кутом до горизонту не менше 15-20 ° для того, щоб більша частина грунту не втрачалася.

При підході стріли до місця вивантаження швидкість

повороту зменшується ввімкненням реверсу повороту, тяговий канат послаблюється, звільняючи розвантажувальний канат, ковш перекидається, повисаючи на підйомному канаті і вивантажується. Вивантаження грунту у відвал, за винятком роботи в особливо в'язких ґрунтах, може проводитись під час повороту. Це скорочує робочий цикл, але приводить до утворення більш широкого відвалу, бо смуга розкидання грунту збільшується. Ще до закінчення вивантаження починається поворот робочого обладнання екскаватора назад у чабій з одночасним опусканням ковша. У міру розробки забою екскаватор переміщається назад.

Для розробки траншеї на болотах і дні неглибоких водоймищ у бокових стінках ковша драглайна роблять отвори для стікання води.

Необхідною умовою забезпечення нормальної експлуатації трубопроводу є укладка його на проектну відмітку з повним його приляганням до дна траншеї, а також збереження трубопроводу та його ізоляції. Виконання цих умов може бути ускладнено через сніжних заносів траншеї. Тому на драглайні може встановлюватися обладнання для очистки траншеї від снігу. Воно є додатковим змінним обладнанням і складається із бокової стріли, обойми з блоком, кронштейна з відхиляючим блоком, тросової розсувки і ковша ємністю 1,2 м3.

Бокову стрілу монтують на нижньому отворі проушини перпендикулярно до осі екскаватора і підвішують трьома розсувками. На кінець стріли одягають обойму з блоком.

При очистці траншеї від снігу (рис. 3.7) екскаватор розташовують збоку траншеї, зі сторони, протилежної брустверу, таким чином, щоб кінець бокової стріли і голова основної стріли знаходилися над траншеєю.

Процес роботи аналогічний процесу копання звичайного дра-глайна з тією лише різницею, що ковш, при цьому, переміщається не вздовж осі екскаватора, а вздовж траншеї. При цьому платформа екскаватора повертається до траншеї під кутом. Для її утримання від розвертання під дією реактивного моменту передбачений тросовий розпирач, що зв'язує платформу з ходовою рамою екскаватора. Тросовий розпирач не дає платформі повернутися назустріч робочому ходу ковша, а також забезпечує поворот ковша на вивантаження снігу в сторону відвалу грунту. Зісковзування підйомного канату з блоку основної стріли запобігається спеціальним пристроєм, що навішується на кінець стріли і складається із двох роликів, встановлених в обоймі. Пристрій шарнірно укріплений на осі головного блоку стріли. Конструкція пристрою виконана таким чином, що блоки розташовані в площині, дотичні до головного блоку при будь-якому положенні обойми.

Рисунок 3.7 - Очистка траншеї від снігу драглайном

Приклад вітчизняних К.е.-л. – екскаватори типу ЭКГ-5Н, ЭКГ-10Н, ЭВГ-15, ЭВГ-35.65М виготовлення Новокраматорського машинобудівного заводу.

Їх параметри:

ємкість ковша 5-35 м3;

робочий цикл 23-83 с;

довжина стріли 10,5-65 м;

радіус копання 14,5-65 м;

радіус вивантаження 12,3-62 м;

висота копання 10,3-40 м;

висота вивантаження 6,7-45 м; робоча маса 200-3850 т.

![]()

Модель |

Потужність двигуна, к.с. |

Дальність, глибина копання, м |

Споряджена маса, кг |

Об’єм ковша, м3 |

RH 40-E |

700 |

10,5/2,2 |

105000 |

7 |

RH 90-C |

1150 |

12,7/2,1 |

172000 |

10 |

![]()

Модель |

Потужність двигуна, к.с. |

Дальність, глибина копання, м |

Споряджена маса, кг |

Об’єм ковша, м3 |

385C FS |

523 |

9,9/2,84 |

92100 |

5,7 |

RH 40-E

Опис моделі:

Загальна інформація

Екскаватор з прямою лопатою Bucyrus RH 40-E вирізняється чудовими експлуатаційними характеристиками й ідеально пасує для роботи у кар'єрах. Дана модель має підвищену потужність за рахунок встановленого двигуна Caterpillar C18 (Tier 3). При стандартній конструкції даний екскаватор може вміщувати великий об’єм грунту. Окрім того, встановлені

3-циклічна гідравлічна система і система управління насосами (PMS), обладнані контроль крутильного моменту у контурі повороту й незалежна байпас-система охолодження дозволяють максимально збільшити продуктивність даного екскаватора.

Технічна інформація

Потужність двигуна, к.с.: |

700 |

Дальність, глибина копання, м: |

10,5/2,2 |

Споряджена маса, кг: |

105000 |

Об’єм ковша, м3: |

7 |

RH 90-C

Опис моделі:

Загальна інформація

Екскаватор з прямою лопатою Bucyrus RH 90-С – це надзвичайно потужна і продуктивна машина. Дана модель спеціально розроблена для роботи у кар'єрах. В екскаваторі Bucyrus RH 90-С встановлено два двигуни Caterpillar C15, кожний потужністю 1150 к.с., що забезпечує ще більшу продуктивність при роботі у тяжких умовах. У даній машині встановлено ківш підвищеної місткості. Окрім цього, серед технічних удосконалень, які допомагають досягати найкращих результатів, - автономна система масляного охолоджування, 3-циклічна гідравлічна система, електрогідравлічне сервокерування, система бортового контролю (BCS), контроль крутильного моменту у контурі повороту, автоматична централізована система змащення, а також ксенонове освітлення.

Технічна інформація

Потужність двигуна, к.с.: |

1150 |

Дальність, глибина копання, м: |

12,7/2,1 |

Споряджена маса, кг: |

172000 |

Об’єм ковша, м3: |

10 |

385C FS

Опис моделі:

Загальна інформація

Екскаватор з прямою лопатою 385C FS призначений для експлуатації у тяжких умовах. З його допомогою можна здійснювати високопродуктивну розробку важких ґрунтів. Надійність, яка забезпечується конструкцією екскаватора, дозволяє значно підвищити продуктивність. Також збільшення продуктивності досягається за рахунок скорочення часу робочого циклу і високих коефіцієнтів наповнення ковша. Машина сконструйована і виготовлена відповідно до очікувань клієнтів компанії Caterpillar, які пред'являють підвищені вимоги до продуктивності та надійності техніки. Екскаватор з прямою лопатою Caterpillar 385C FS стане надійним помічником протягом довгого часу.

Технічна інформація

Потужність двигуна, к.с.: |

523 |

Дальність, глибина копання, м: |

9,9/2,84 |

Споряджена маса, кг: |

92100 |

Об’єм ковша, м3: |

5,7 |