- •«Северный (Арктический) федеральный университет имени м.В. Ломоносова»

- •Лист для замечаний

- •2.4 Угловые скорости валов привода

- •2.5 Мощность на валах привода

- •2.6 Вращающие моменты на валах привода

- •5.3 Определить допускаемое напряжение при расчете зубьев на усталостную изгибную прочность

- •5.18 Напряжение изгиба

- •7.2 Компоновка редуктора

- •7.3 Схема сил действия на валы редуктора

- •7.4 Расчет быстроходного вала редуктора

- •10 Подбор призматических шпонок

- •10.1 Подбор шпонок

- •Список используемой литературы

2.4 Угловые скорости валов привода

(2.7)

(2.7)

(2.8)

(2.8)

где

– угловые скорости соответственно

1-го, 2-го и 3-го валов, с-1

– угловые скорости соответственно

1-го, 2-го и 3-го валов, с-1

2.5 Мощность на валах привода

(2.9)

(2.9)

(2.10)

(2.10)

(2.11)

(2.11)

где

–

мощность на 1-м, 2-м и 3-м валу соответственно,

с-1

–

мощность на 1-м, 2-м и 3-м валу соответственно,

с-1

2.6 Вращающие моменты на валах привода

(2.12)

(2.12)

(2.13)

(2.13)

(2.14)

(2.14)

где

вращающие моменты на 1-м, 2-м и 3-м валу

соответственно,

вращающие моменты на 1-м, 2-м и 3-м валу

соответственно,

Полученные данные сведём в таблицу 2.1 представленную ниже.

Таблица 2.1- Результаты расчета привода галтовочного барабана

Номер вала привода |

Частота

вращения вала n,

|

Угловая

скорость вала

|

Мощность на валу Р, кВт |

Вращающий момент

на

валу T,

Н |

1 |

709 |

74,21 |

2,73 |

36,79 |

2 |

238,72 |

25,00 |

2,58 |

103,2 |

3 |

47,74 |

5,00 |

2,40 |

480 |

3 Расчет клиноременной передачи

Исходные данные:

P1 = 2,73 кВт;

P2 = 2,58 кВт;

ω1 = 74,21 с-1;

ω2 = 25,00 с-1;

Условия эксплуатации:

Угол наклона передачи

;

;Характер нагрузки – спокойная, без толчков;

Работа в одну смену.

3.1 Частота вращение малого и большого шкивов:

где

– частота вращения малого и большого

шкивов соответственно, мин-1

– частота вращения малого и большого

шкивов соответственно, мин-1

3.2 Расчетная передовая мощность

где

– расчётная передаваемая мощность,

кВт;

– расчётная передаваемая мощность,

кВт;

– коэффициент динамической нагрузки

и режима работы;

– коэффициент динамической нагрузки

и режима работы;

кВт

кВт

3.3 Определить сечение клинового ремня

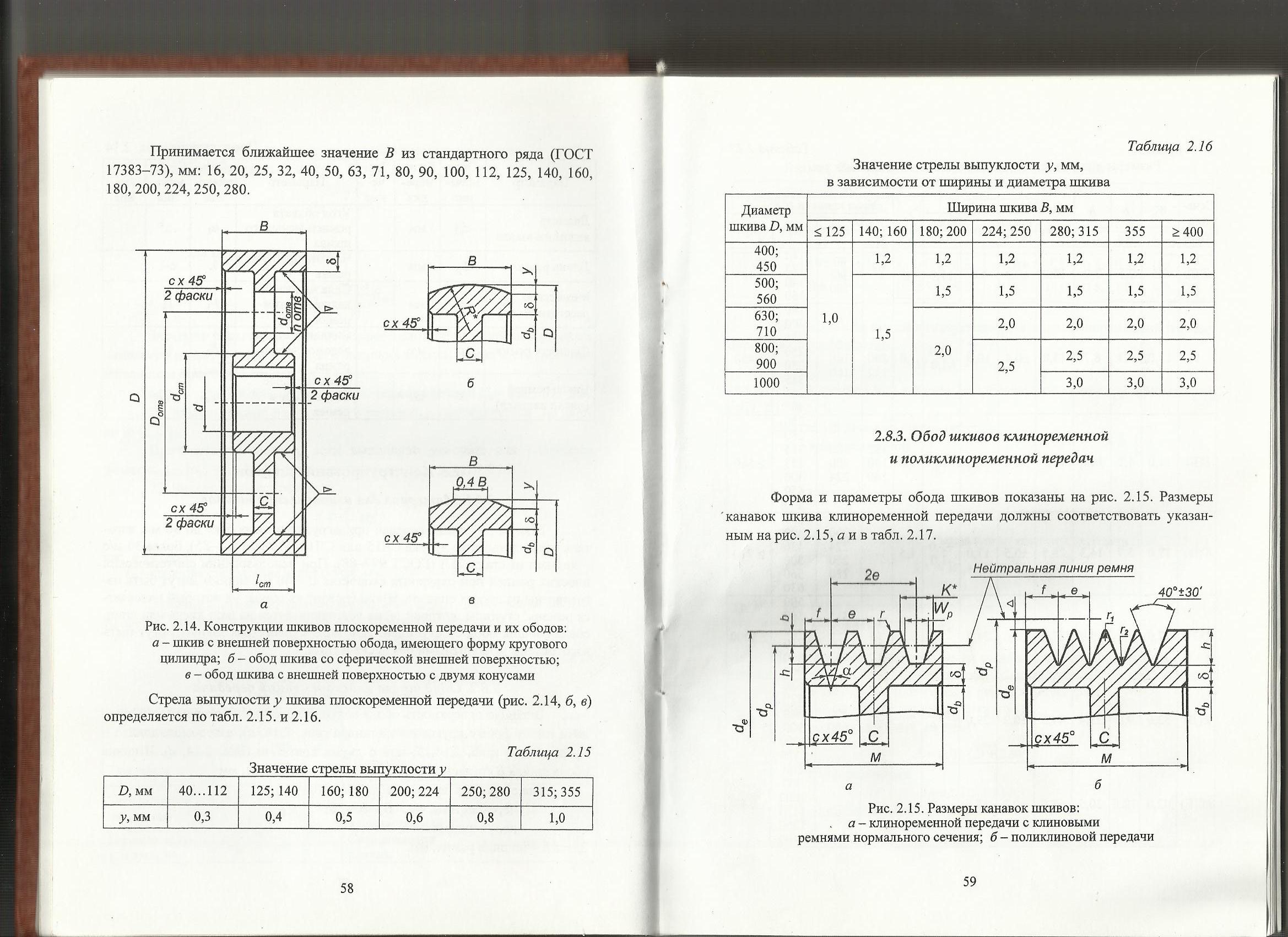

По монограмме (рис. 2.6 [1]) определяем сечение клинового ремня. В нашем случае сечение B. Из табл. 2.3 [1] выписываем характеристики данного ремня:

Wp = 14,0 мм;

W = 17,0 мм;

T = 11,0 мм;

y = 4,6 мм;

S = 138 мм2;

dp1min = 125 мм;

mn = 0,18 кг;

dp = 180 мм;

3.4 Определить передаточное отношение

где

– передаточное отношение;

– передаточное отношение;

3.5 Расчетный диаметр большего шкива

,

,

где

- коэффициент относительного скольжения,

для клиноременных и поли-клиноременных

передач

=

0,01;

- коэффициент относительного скольжения,

для клиноременных и поли-клиноременных

передач

=

0,01;

– расчётный

диаметр большего шкива, мм;

– расчётный

диаметр большего шкива, мм;

Принимается

ближайшее стандартное значение

(стр.

34 [1]).

(стр.

34 [1]).

3.6 Фактическое передаточное отношение

где

– фактическое передаточное отношение;

– фактическое передаточное отношение;

3.7 Минимальное межосевое расстояние

где

– минимальное

межосевое расстояние, мм;

– минимальное

межосевое расстояние, мм;

3.8 Максимальное межосевое расстояние

где

– минимальное

межосевое расстояние, мм;

– минимальное

межосевое расстояние, мм;

Из

условия

принимается

межосевое расстояние

принимается

межосевое расстояние .

.

3.9 Расчетная длина ремня

где

– расчётная длина ремня, мм;

– расчётная длина ремня, мм;

Принимаем стандартную длину ремня l = 2800 мм (стр. 34 [1]).

3.10 Фактическое межосевое расстояние

где

– фактическое межосевое расстояние,

мм;

– фактическое межосевое расстояние,

мм;

+

+

3.11 Угол обхвата ремнем малого шкива

где

– угол обхвата ремнём малого шкива,

град;

– угол обхвата ремнём малого шкива,

град;

3.12 Определить скорость ремня

где

– скорость ремня, м/с;

– скорость ремня, м/с;

n1 – частота вращения меньшего шкива, мин -1;

3.13 Номинальная мощность, передаваемая одним клиновым ремнем

Для клиноременной передачи номинальная мощность, передаваемая одним клиновым ремнем, определяется из табл. 2.9 [1].

P0 = 2,5 кВт.

3.14 Расчетное число клиновых ремней

(3.12)

(3.12)

где

–

расчетное число клиновых ремней

необходимое для передачи мощности, шт.

–

расчетное число клиновых ремней

необходимое для передачи мощности, шт.

Сa – коэффициент, учитывающий влияние угла обхвата α1 ремнем малого шкива, определяется по табл. 2.7 [1]. Сa = 0,92;

CK – коэффициент, учитывающий число ремней в передаче, табл. 2.11 [1];

CL – коэффициент, учитывающий отношение длины клинового ремня Lp к базовой длине L0, определяется по табл. 2.12 [1], СL = 1,05.

Для определения СК определяем ожидаемое количество ремней:

СК = 0,80;

3.15 Начальное натяжение ветви одного клинового ремня

где

– начальное натяжение ветви одного

клинового ремня c закрепленными центрами

шкивов, Н;

– начальное натяжение ветви одного

клинового ремня c закрепленными центрами

шкивов, Н;

3.16 Окружная сила, передаваемая комплектом клиновых ремней

где – Окружная сила, передаваемая комплектом клиновых ремней, Н;

3.17 Силы натяжения ведущей и ведомой ветвей, одного клинового ремня

где

– силы натяжения соответственно ведущей

и ведомой ветвей, одного клинового

ремня, Н;

– силы натяжения соответственно ведущей

и ведомой ветвей, одного клинового

ремня, Н;

3.18 Сила давления на вал

где

–сила давления на вал, Н;

–сила давления на вал, Н;

3.19 Напряжение в ремне от силы натяжения ведущей ветви

где

– напряжение в ремне от силы натяжения

ведущей ветви, Мпа;

– напряжение в ремне от силы натяжения

ведущей ветви, Мпа;

– площадь сечения клинового ремня, мм2;

– площадь сечения клинового ремня, мм2;

3.22 Напряжение в ремне от центробежных сил

где

– напряжение в ремне от центробежных

сил, Мпа;

– напряжение в ремне от центробежных

сил, Мпа;

ρ = 1100…1200 кг/м3;

3.23 Напряжение в ремне от его изгиба на меньшем шкиве

где y – расстояние от нейтрального слоя до верхней поверхности клинового ремня, из табл. 2.3 [1]. y = 3,1 мм;

Еи – модуль упругости для материалов ремней Еи = 80 …100 МПа;

3.24 Максимальное напряжение в ремне

где

– максимальное напряжение в ремне,

Мпа;

– максимальное напряжение в ремне,

Мпа;

Прочность обеспечена, так как выполнено

условие

3.25 Частота пробега ремня

где

– частота пробега ремня, с-1;

– частота пробега ремня, с-1;

Lp – принятая стандартная длина ремня, мм;

Условие долговечности обеспечено, т.

к. выполнено условие

Таблица 3.1 – Результаты расчета параметров клиноременной передачи

Параметр |

Обозначение |

Ед.из-мере-ния |

Зна-чение |

Параметр |

Обо-значе-ние |

Ед. из-мере-ния |

Зна-чение |

Тип ремня |

|

– |

B |

Начальное натяжение ремня |

F0 |

Н |

183,50 |

Передаточное отношение |

i |

– |

2,97 |

Окружная сила, передаваемая комплектом ремней |

Ft |

Н |

408,68 |

Диаметр ведущего шкива |

dpl |

мм |

180 |

Сила давления на валы |

Fn |

Н |

713,71 |

Диаметр ведомого шкива |

dp2 |

мм |

560 |

Угол обхвата ремнем меньшего шкива |

α1 |

…о |

153 |

Длина ремня |

Lp |

мм |

2800 |

Частота пробегов ремня |

λ |

с-1 |

2,38 |

Межосевое расстояние |

a |

мм |

796 |

Сила натяжения ведущей ветви ремня |

F1 |

Н |

285,67 |

Скорость ремня |

v |

м/с |

6,68 |

Сила натяжения ведомой ветви ремня |

F2 |

Н |

81,33 |

Число ремней |

K |

шт |

2 |

Максимальное напряжение в ремне |

σmax |

МПа |

6,72 |

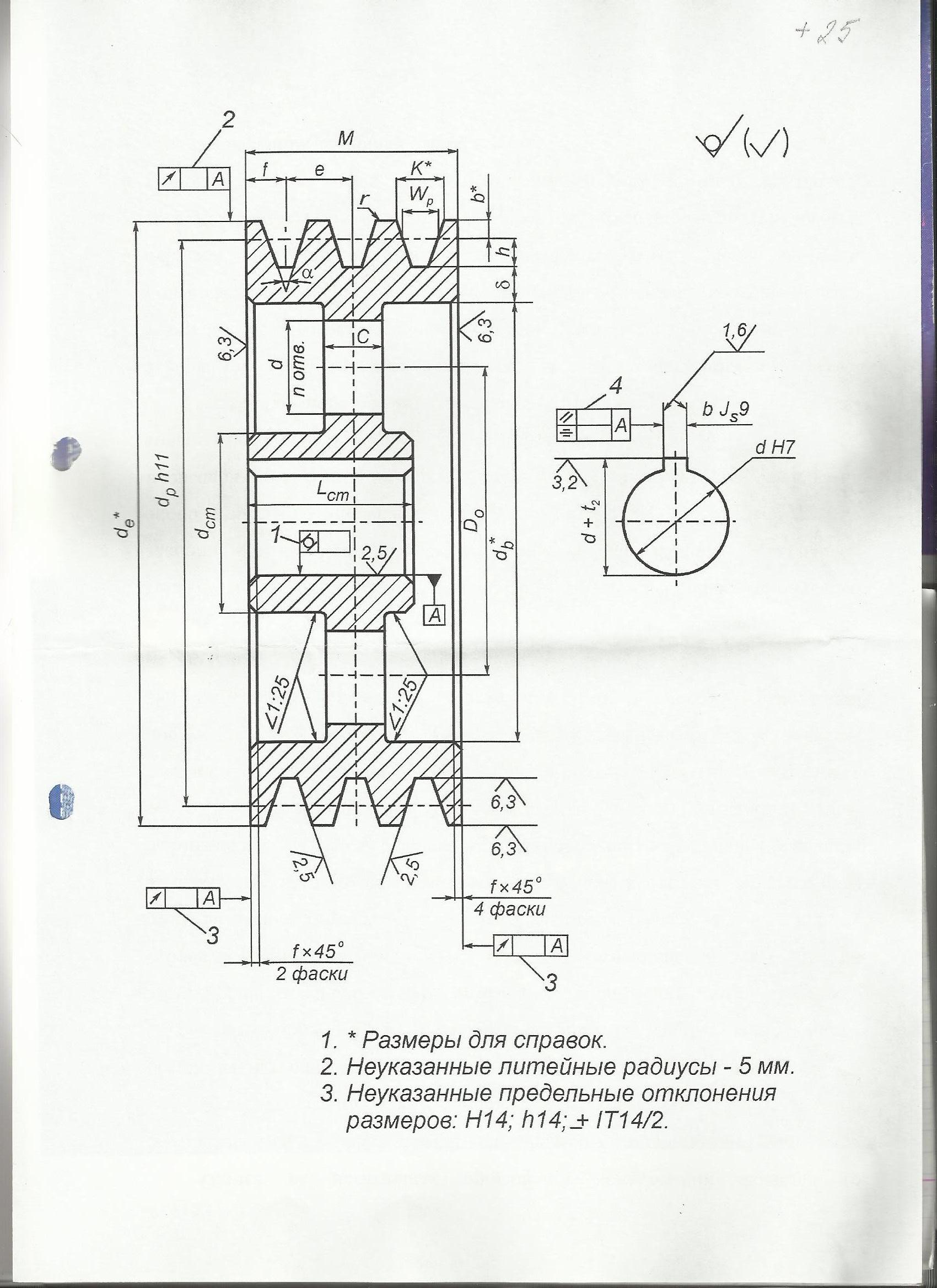

4 Конструирование шкивов

Конструирование шкивов

Рисунок 4.1 – Конструкция шкива

клиноременной передачи

4.1 Исходные данные для конструирования шкивов

Размеры канавок шкивов для приводных клиновых ремней нормальных сечений (ГОСТ 20889-88) берём из табл. 2.17 [1].

Wp = 14,0 мм;

b = 4,2 мм;

h = 10,8 мм;

e = 19,0 ± 0,4 мм;

f = 12,5 (-1…+2) мм ;

r = 1,0 мм;

α1 = 36

α2 = 40

4.2 Ширина обода шкива

(4.1)

(4.1)

где

– ширина обода шкива, мм;

– ширина обода шкива, мм;

K – число ремней или клиньев в передаче, шт;

4.3 Наружные диаметры шкивов

(4.2)

(4.2)

(4.3)

(4.3)

где

– наружные диаметры соответственно

ведущего и ведомого шкивов, мм;

– наружные диаметры соответственно

ведущего и ведомого шкивов, мм;

;

;

4.4 Наружная ширина канавки шкива клиноременной передачи

Рисунок 4.2 – Размеры канавок шкивов

клиноременной передачи

(4.4)

(4.4)

где

– наружная ширина канавки шкива

клиноременной передачи, мм;

– наружная ширина канавки шкива

клиноременной передачи, мм;

ведущий:

ведомый:

4.5 Толщина обода для шкивов

(4.5)

(4.5)

где

–

толщина обода для шкивов, мм;

–

толщина обода для шкивов, мм;

4.6 Определяем внутренний диаметр ступиц

Для ведущего шкива размеры d1 и l1 берем из табл. 1.1 [1], так как ступица этого шкива посажена на вал электродвигателя.

d1 = 32 мм;

l1 = 80 мм;

(4.6)

(4.6)

где

–внутренний диаметр ступицы ведомого

шкива, мм;

–внутренний диаметр ступицы ведомого

шкива, мм;

T – передаваемый валом вращающий момент, T = 81,56 Н м;

[τкр] – допускаемое напряжение, [τкр] = 45 МПа;

Принимаем стандартные значения d2 и l2:

4.7 Диаметр ступицы

(4.7)

(4.7)

где

– диаметр ступицы соответственно

ведущего и ведомого шкивов, мм;

– диаметр ступицы соответственно

ведущего и ведомого шкивов, мм;

4.8 Определение размеров шпоночных пазов в ступицах

По табл. 12.1 [1] определяем ширину сечения шпонок и глубину призматических шпонок в ступицах:

Ведущий шкив: b = 10 мм; t2 = 3,3 мм;

Ведомый шкив: b = 8 мм; t2 = 3,3 мм.

5 Расчет косозубой закрытой цилиндрической забчатой передачи

Рисунок 5.1 – Зубчатая косозубая цилиндрическая передача

5.1 Исходные данные

Вращающий момент на ведомом валу передачи T2 = 480 Н м;

Передаточное число зубчатой передачи U = 5;

Условие эксплуатации: нагрузка спокойная, без толчков, передача нереверсивная, работа в одну смену.

Применяемый материал – сталь 45

Термообработка – нормализованная;

Твердость шестерни 205 НВ;

Твердость колеса 180 НВ.

5.2 Определить допуск напряжений при расчете на контактную усталостную прочность

(5.1)

(5.1)

где

– предел выносливости зубьев при

контактном напряжении, МПа;

– предел выносливости зубьев при

контактном напряжении, МПа;

(5.2)

(5.2)

где

– твёрдость шестерни и колеса

соответственно;

– твёрдость шестерни и колеса

соответственно;

для шестерни:

для колеса:

SH – коэффициент безопасности, SH = 1,1;

KHL

– коэффициент долговечности

Подставляем полученные данные в формулу 5.1:

для шестерни

для колеса

Эквивалентное

допускаемое напряжение МПа, определяем по формуле:

МПа, определяем по формуле:

(5.3)

(5.3)

,

рад/с

,

рад/с м

м