- •Курсовая работа

- •Содержание

- •5. Кинематический расчёт привода главного движения

- •5.1. Построение структурной сетки.

- •5.2. Построение графика частот вращения шпинделя.

- •5.3. Определение частных передаточных отношений.

- •5.4. Расчет чисел зубьев 1-ой групповой передачи

- •5.5. Расчет чисел зубьев 2-ой групповой передачи

- •5.6. Расчет чисел зубьев 1-ой постоянной передачи

- •5.7. Расчет чисел зубьев 4-ой групповой передачи

- •5.8. Расчет чисел зубьев 2-ой постоянной передачи

- •5.6. Расчет чисел зубьев 3-ей постоянной передачи

- •6. Расчёт клиноременной передачи

- •6.1 Проектный расчёт

- •6.2 Проверочный расчёт

- •7. Расчет действительных частот вращения шпинделя.

- •8. Уточнение коэффициента полезного действия коробки скоростей

- •9. Кинематическая схема привода главного движения.

- •10. Определение модулей групповых передач.

- •13. Расчет элементов конструкции на прочность

- •13.2. Расчет шпоночного соединения

- •14. Уточненный расчет вала

- •15. Проверочный расчет вала.

- •16. Проверка подшипников по долговечности

- •17. Способ смазки

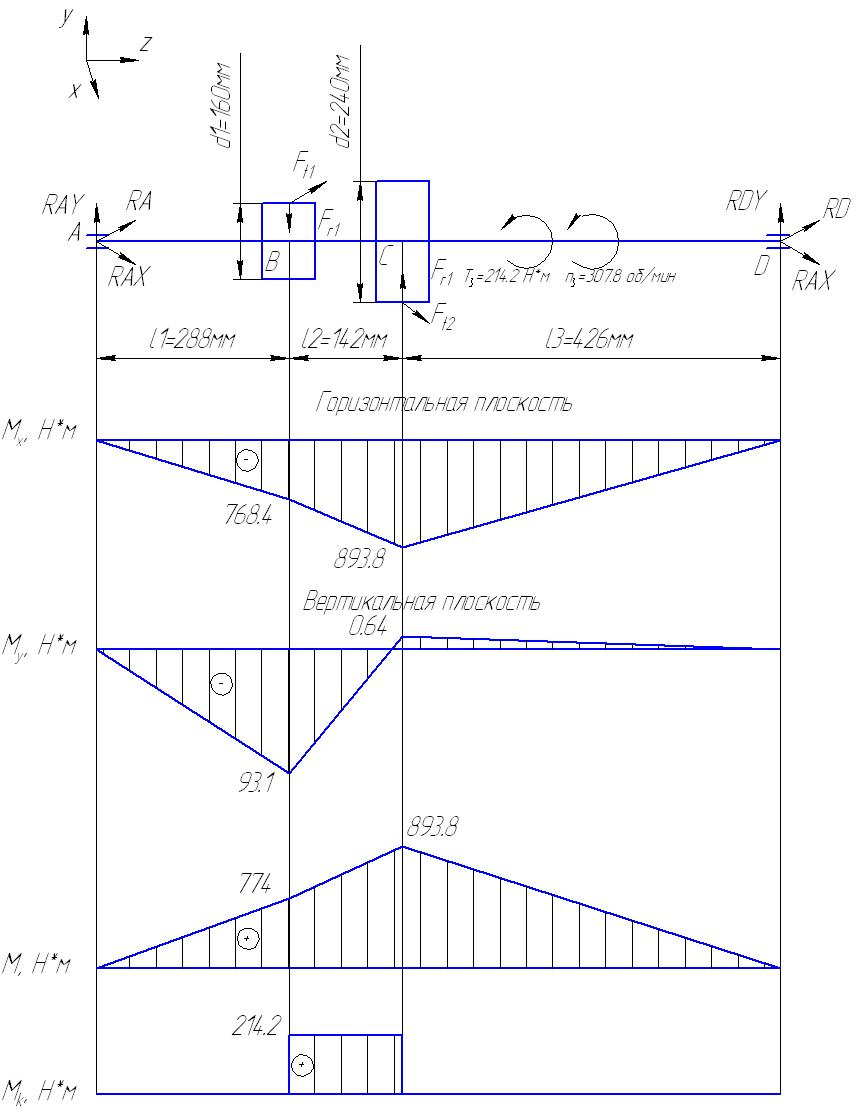

14. Уточненный расчет вала

Дано: l1 = 0,288 м; l2 = 0,142 м; l3 = 0,426 м; d1 = 0,160 м; d2 = 0,240м

1. Определение сил зацепления в колесе Z10 = 64, m = 2.5

![]() H

H

![]() H

H

2. Определение сил зацепления в колесе Z13 = 60, m = 4

![]() H

H

![]() H

H

3. Определение реакций опор и построение эпюр изгибающих и крутящих моментов

3.1. Горизонтальная плоскость XZ

а) определяем опорные реакции

![]()

![]()

![]()

![]()

Проверка: RAx – Ft1 – Ft2 + RDx = 2668 – 1785–2677.5+1794.5= 0

б) Строим эпюру изгибающих моментов относительно оси Y

MA = 0; MB = – RAx∙l1 = – 2668∙0.288=-768.4Н∙м; MС = -RAx∙(l1+l2) + Ft1∙l2 =-2668∙(0.288+0.142)+1785∙0.142= -893.8,6Н∙м; MD=0

3.2. Вертикальная плоскость YZ

а) определяем опорные реакции:

![]()

![]()

![]()

![]()

Проверка: RAy - Fr1 + Fr2 + RDy= 323.3-974.5+649.7+1.5= 0

б) Строим эпюру изгибающих моментов относительно оси X:

MA = 0; MВ = -RAУ∙l1 = -323.3∙0.288=-91.1H∙м; MС = -RAУ∙(l1 + l2) + Fr1∙l2 =-323.3 ∙ (0.288 + 0.142) +974.5 ∙ 0.142=0.64 Н∙м; MD=0;

3.3. Строим общую эпюру изгибающих моментов

![]()

![]()

![]()

![]()

3.4. Строим эпюру крутящих моментов

![]()

![]()

3.5. Суммарные радиальные реакции

![]()

![]()

15. Проверочный расчет вала.

Материал вала:

Сталь 40Х

![]() Н/мм2

Н/мм2![]() Н/мм2

Н/мм2

Сечение В. Шлицы

а) нормальные напряжения

![]()

![]()

Wнетто – осевой момент сопротивления сечения вала

da – наименьший диаметр шлицов;

df – наибольший диаметр шлицов;

б) касательные напряжения

![]()

![]()

Wρнетто – полярный момент инерции сопротивления сечения вала

в) коэффициент концентрации нормальных и касательных напряжений

![]()

![]()

Kσ = 1,7 и Kτ = 1,55; – эффективные коэффициенты концентрации напряжений ([2] стр. 272 табл. 11.2)

Kd = 0,7 – коэффициент влияния абсолютного размера поперечного сечения ([2] стр. 272 табл. 11.3)

KF = 1,5 – коэффициент влияния шероховатости ([2] стр. 272 табл. 11.4)

г) предел выносливости в расчетном сечении вала

![]()

![]()

![]() =

333 Н/мм2 предел выносливости

([1] стр 183 табл. 10.2)

=

333 Н/мм2 предел выносливости

([1] стр 183 табл. 10.2)

![]() =

240 - предел выносливости ([1] стр 183 табл.

10.2)

=

240 - предел выносливости ([1] стр 183 табл.

10.2)

д) коэффициент запаса прочности по нормальным и касательным напряжениям

![]()

![]()

е) общий коэффициент запаса прочности

![]()

16. Проверка подшипников по долговечности

RA

= 2687,5 RD

= 1794,5

RA

= 2687,5 RD

= 1794,5

n3 = 307,8 об/мин – частота вращения кольца подшипника;

RA = 2687,5 Н, RD = 1794,5 Н – реакции в подшипниках.

Предварительно выберем подшипник серии 208 с характеристиками:

Cr = 32 кН, Cor = 17,8 кН – грузоподъемность подшипника ([1], табл 24.16);

V = 1 – коэффициент вращения ([2], табл 9.1);

Kб = 1,3 – коэффициент безопасности ([2], табл 9.4);

KT = 1 – температурный коэффициент ([2], табл 9.5);

a1 = 1 – коэффициент надежности;

a23 = 0,75 – коэффициент, учитывающий влияние качества подшипника и качества его эксплуатации;

Lh = 20000 ч – требуемая долговечность подшипника в металлорежущих станках.

m = 3 – показатель степени для шариковых подш. при расчете Cr и L10h.

а) Определяем эквивалентную динамическую нагрузку нагруженного подшипника (с условием, что Fa=0):

RE = (Х∙V∙RD + Y∙FА) Kб ∙ KT = (0.56 ∙ 1 ∙ 1794,5 + 0) ∙ 1,3∙ 1 = 1306,4 Н

б) Рассчитываем базовую долговечность подшипника:

![]()

Подшипник пригоден.