- •Курсовая работа

- •Содержание

- •5. Кинематический расчёт привода главного движения

- •5.1. Построение структурной сетки.

- •5.2. Построение графика частот вращения шпинделя.

- •5.3. Определение частных передаточных отношений.

- •5.4. Расчет чисел зубьев 1-ой групповой передачи

- •5.5. Расчет чисел зубьев 2-ой групповой передачи

- •5.6. Расчет чисел зубьев 1-ой постоянной передачи

- •5.7. Расчет чисел зубьев 4-ой групповой передачи

- •5.8. Расчет чисел зубьев 2-ой постоянной передачи

- •5.6. Расчет чисел зубьев 3-ей постоянной передачи

- •6. Расчёт клиноременной передачи

- •6.1 Проектный расчёт

- •6.2 Проверочный расчёт

- •7. Расчет действительных частот вращения шпинделя.

- •8. Уточнение коэффициента полезного действия коробки скоростей

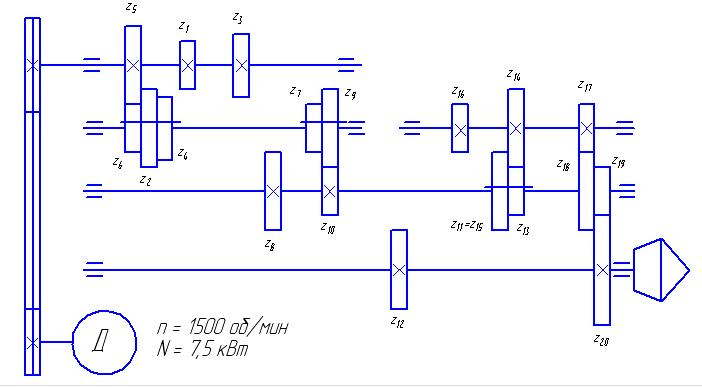

- •9. Кинематическая схема привода главного движения.

- •10. Определение модулей групповых передач.

- •13. Расчет элементов конструкции на прочность

- •13.2. Расчет шпоночного соединения

- •14. Уточненный расчет вала

- •15. Проверочный расчет вала.

- •16. Проверка подшипников по долговечности

- •17. Способ смазки

9. Кинематическая схема привода главного движения.

Назначаем расчетный кинематический путь: пусть это будет 6 скорость.

10. Определение модулей групповых передач.

Для изготовления колес и блоков коробки применим материал – 18ХГТ (термообработка – цементация и закалка) с характеристиками: []И = 40 кг/мм2;

[]Н = 175 кг/мм2;

Для стальных прямозубых цилиндрических колес величина модуля рассчитывается по формулам:

,

,

, где

, где

[σ]и; [σ]к – допускаемые напряжения на изгиб и контактную прочность, кг/мм2 ([3], табл.4);

Ni = Nдвиг · η – номинальная передаваемая мощность, кВт;

η – КПД передачи от двигателя до рассчитываемой шестерни;

n – расчетная частота вращения шестерни, 1/мин;

z – число зубьев шестерни (малого колеса);

u – передаточное число (u ≥ 1);

ψm – коэффициент ширины зуба;

К – коэффициент нагрузки, учитывающий изменение нагрузки от действия различных факторов по сравнению с номинальной.

10.1. Блок I:

N1 = Nдвиг · η =

![]() = 7,2 кВт;

= 7,2 кВт;

n = 879,5 об/мин;

z = 30;

ψm = 10;

К = 1,4

Принимаем стандартный модуль m = 2,5 мм.

10.2. Блок II:

N2 = Nдвиг · η =

![]() = 7 кВт;

= 7 кВт;

n = 1231,25 об/мин;

z = 40;

ψm = 10;

К = 1,4

Принимаем стандартный модуль m = 2,5 мм.

10.3. Блок III:

Ni = Nдвиг · η =

![]() = 6,9 кВт;

= 6,9 кВт;

n = 307,8 об/мин;

z = 18;

ψm = 10;

К = 1,4

Принимаем стандартный модуль m = 4 мм.

10.4. Блок IV:

Ni = Nдвиг · η =

![]() = 6,6 кВт;

= 6,6 кВт;

n = 78,5 об/мин;

z = 18;

ψm = 10;

К = 1,4

Принимаем стандартный модуль m = 4 мм.

10.5. Блок V:

Ni = Nдвиг · η =

![]() = 6,5 кВт;

= 6,5 кВт;

n = 38,5 об/мин;

z = 30;

ψm = 10;

К = 1,4

Принимаем стандартный модуль m = 3 мм.

10.6. Блок VI:

Ni = Nдвиг · η = = 6,9 кВт;

n = 2462,5 об/мин;

z = 30;

ψm = 10;

К = 1,4

Принимаем стандартный модуль m = 2,5 мм.

11. Определение диаметров валов.

Первоначально диаметры валов рассчитывают без учета изгибающих моментов из условия прочности на кручение. Все полученные значения диаметров округлим до стандартных ([5], табл. 24,1):

![]()

![]() => d1 = 35 мм;

=> d1 = 35 мм;

![]() => d2 = 30 мм;

=> d2 = 30 мм;

![]() => d3 = 45 мм;

=> d3 = 45 мм;

![]() => d3 = 46 мм;

=> d3 = 46 мм;

d шпинделя в переднем подшипнике = 110 мм; ([3], табл. 8).

12. Определение диаметров колес.

d = m∙z, мм - делительный диаметр,

df = d1 – 2m, мм - диаметр впадин,

dа = d1 +2,5m, мм - диаметр вершин.

Табл 3

-

колесо

число зубьев

модуль

делительный диаметр

диаметр вершин

диаметр впадин

ширина венца

межосевое расстояние

z

m

b

a

z1

19

2.5

47.5

53.75

42.5

25

90

z2

53

132.5

138.75

127.5

z3

24

60

66.25

55

z4

48

120

126.25

115

z5

30

75

81.25

70

z6

42

105

111.25

100

z7

32

2.5

80

86.25

75

25

120

z8

64

160

166.25

155

z9

56

140

146.25

135

z10

40

100

106.25

95

z11

60

4

240

252

232

z12

30

120

132

112

z13

18

72

84

66

40

180

z14

72

288

300

280

z15

60

240

252

232

z16

30

120

132

112

z17

30

3

90

97.5

86

30

180

z18

90

270

277.5

264

z19

40

120

127.5

114

z20

80

240

247.5

234