- •Охрана труда в строительстве

- •Охрана труда в строительстве

- •Isbn 5-06-002031-2 © Колл. Авторов, 1991

- •Введение

- •Раздел I

- •Глава 1

- •1.2. Правила и нормы по технике безопасности и производственной санитарии в строительстве

- •1.3. Система стандартов безопасности труда (ссбт)

- •1.4. Органы надзора и контроля за состоянием охраны труда

- •1.5. Ответственность должностных лиц за нарушение законодательства по охране труда

- •Глава 2 организация работы по созданию безопасных условий труда в строительстве

- •2.1. Организация и управление охраны труда в строительстве

- •2.2. Планирование и финансирование мероприятий по охране труда

- •2.3. Номенклатурные мероприятия по охране труда

- •2.4. Обучение безопасным методам работы и инструктаж на производстве

- •Глава 3

- •3.2. Анализ производственного травматизма

- •Кч, Кт, Кобш и Кс

- •Раздел II

- •Глава 4

- •4.2. Санитарные требования, учитываемые при проектировании промышленных предприятий

- •4.3. Санитарные требования к выбору и организации строительной площадки

- •Глава 5 метеорологические условия производственной среды

- •5.1. Основные метеорологические параметры

- •И их влияние на организм человека

- •1 ‑ Очень тяжелая работа; 2 ‑ тяжелая работа;

- •3 ‑ Работа средней тяжести; 4 ‑ легкая работа;

- •5 ‑ Покой

- •Воздуха в рабочей зене производственных помещений (по гост 12.1.005—88)

- •И скорости движения воздуха в рабочей зоне производственных помещений в холодный и переходный периоды года (по гост 12.1.005—88)

- •Движения воздуха в рабочей зоне производственных помещений с избытками явного тепла в теплый период года (по гост 12.1.005‑88)

- •5.2. Обеспечение нормальных метеорологических условий

- •5.3. Определение и контроль метеорологических параметров

- •Глава 6 вредность веществ и предупреждение отравлений

- •6.1. Действие вредных веществ на организм человека

- •6.2. Классификация вредных веществ

- •6.3. Свойства вредных веществ, применяемых в строительстве

- •6.4. Методы контроля загрязнения воздуха вредными веществами

- •6.5. Методы борьбы с отравлениями

- •Глава 7 производственная пыль и борьба с ней

- •7.1. Причины образования пыли и ее основные свойства

- •7.2. Оценка вредности пыли

- •7.3. Средства защиты от пыли

- •7.4. Методы очистки воздуха от пыли

- •Глава 8 защита от ионизирующих, электромагнитных и лазерных излучений

- •8.1. Виды ионизирующих излучений и их свойства

- •8.2. Воздействие излучений на организм человека

- •8.3. Защита человека от внешнего и внутреннего облучения

- •8.4. Организация работ с источниками радиоактивного излучения

- •8.5. Защита от электромагнитных полей

- •8.6. Защита от лазерных излучений

- •Глава 9 производственное осещение

- •9.1. Освещение как производственный фактор

- •9.2. Основные требования к производственному освещению

- •9.3. Выбор типа и системы производственного освещения

- •9.4. Выбор источника света

- •9.5. Выбор осветительного прибора

- •9.6. Размещение осветительных приборов на строительной площадке

- •9.7. Выбор требуемого уровня освещенности

- •9.8. Расчет искусственного освещения

- •9.9. Расчет прожекторного освещения

- •Для освещения строительных площадок

- •Глава 10 защита от вибрации

- •10.1. Физические характеристики вибрации

- •10.2. Гигиенические характеристики и нормы вибрации

- •10.3. Методы защиты от вредного воздействия вибрации

- •10.4. Измерение вибраций

- •10.5. Виброизоляция

- •1 ‑ При использовании стальных пружинных виброизоляторов (d → 0);

- •10.6. Виброгасящие основания

- •10.7. Динамические гасители вибрации

- •Глава 11

- •11.7. Глушители аэродинамического шума

- •11.8. Средства индивидуальной защиты от шума

10.7. Динамические гасители вибрации

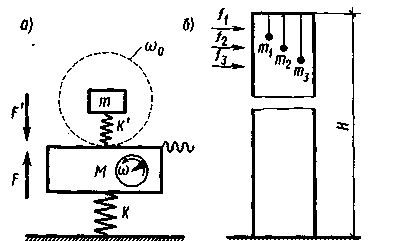

Для уменьшения колебаний механизмов применяют динамический поглотитель колебаний, работа которого сводится к следующему. Виброгаситель, состоящий из массы т и упругого элемента жесткости К', присоединяется к механизму массой М и жесткостью К, колебания которого следует погасить (рис. 10.10). На массу М действует возмущающая сила, изменяющаяся по гармоническому закону Fos,ma>t. Массу m и жесткость К' виброгасителя подбирают таким образом, чтобы частота собственных колебаний виброгасителя была равна частоте вынужденных колебаний машины: (о = а»о. В этом случае в каждый момент времени сила F' от виброгасителя действует против силы F, возбуждаемой механизмом. В результате виброгаситель входит в резонансные колебания, а колебания механизма массой М уменьшаются.

Недостатком использования динамических гасителей вибрации является то, что каждый из них уменьшает вибрацию только на одной определенной частоте.

Рис. 10.10. Динамические гасители вибрации:

а — принципиальная схема гасителя; б — динамическое гашение колебаний дымовой трубы

Наиболее эффективно виброгасители могут быть использованы для уменьшения вибрации машин со стабильной частотой колебаний, например, турбогенераторов, насосов, силовых установок. Кроме того, виброгасители весьма эффективны для уменьшения колебаний высотных дымовых труб (300...400 м). Для уменьшения колебаний дымовых труб от ветровых нагрузок внутри трубы на тросах подвешивают грузы разной массы, которые и выполняют роль виброгасителей с различной частотой собственных колебаний.

Частоты собственных колебаний виброгасителей подбирают таким образом, чтобы они совпадали с частотами пульсации ветровых нагрузок. Высокие надежность и эффективность использования виброгасителей для дымовых труб подтверждены многолетним опытом эксплуатации.

10.8. ВИБРОПОГЛОЩЕНИЕ

Для уменьшения вибрации кожухов, ограждений и других деталей, выполненных из стального листа, применяют метод вибропоглощения (вибродемпфирования) .

Метод вибропоглощения заключается в нанесении на вибрирующую поверхность упруговязких материалов (резины, пластиков, вибропоглощающих мастик), обладающих большим внутренним трением. Ослабление вибрации достигается за счет поглощения энергии колебаний в упругом материале. В результате энергия колебаний преобразуется в теплоту и существенно уменьшаются амплитуды колебаний, особенно на резонансных режимах.

Вибропоглощающие покрытия эффективны при условии, если протяженность поглощающего слоя равна нескольким длинам волн колебаний изгиба. При меньшей длине вибропоглощающе-го покрытия интенсивность изгибных колебаний уменьшается незначительно. Это обстоятельство необходимо принимать во внимание при использовании

вибропоглощающих покрытий на конструкциях, имеющих низкую частоту вибрирования, когда длины волн достигают нескольких метров.

Вибропоглощение не эффективно для уменьшения интенсивности продольных волн, которые переносят большую колебательную энергию на высоких частотах. Снизить такие колебания возможно с помощью виброизолирующих разрывов между отдельными конструктивными частями машин. Разрывы заполняются материалом с волновым сопротивлением, отличным от сопротивления материала машин; резиновыми прокладками, слоем воздуха и т. д. Материал для вибропоглощающего покрытия и его размеры выбирают на основе данных о спектре вибраций. Вибропоглощающие покрытия наносят в местах максимальных амплитуд вибраций, которые определяют на основании исследования виброскорости в различных точках конструкции машины. Применением вибропоглощающих покрытий достигается также значительное снижение уровня производственного шума, особенно в области высоких частот спектра. Уменьшение уровня шума (дБ) при вибрации металлических поверхностей, облицованных вибропоглощающим покрытием, может быть приближенно рассчитано по формуле

.AI = 201g[(/i,-n2)/n2],

где п\ — коэффициент потерь вибропоглощающей поверхности до нанесения вибропоглощающего слоя; п2 — коэффициент потерь при наличии вибропоглощающего слоя.

В зависимости от динамического модуля упругости вибропоглощающие покрытия подразделяют на жесткие (£д=109 Па) и мягкие (£д=107 Па). Жесткие покрытия эффективны для снижения колебаний низких и средних частот, мягкие применяются для уменьшения интенсивности высокочастотных вибраций.

В качестве мягких покрытий применяют листовые материалы из пластмасс (винипор, пенопласт и др.), которые приклеивают к тонким металли

ческим поверхностям кожухов, ограждений, вентиляторных воздухопроводов. Для покрытия вибропоглощающими материалами поверхностей сложной конфигурации используют специальные мастики, состоящие из синтетических смол и наполнителей.

Высокой эффективностью обладают композиционные поглощающие материалы «Полиакрил», «Випонит», состоящие из слоев твердой пластмассы или металла с прослойками из полимерных материалов. Оптимальная толщина вибропоглощающего покрытия составляет 2...3 толщины покрываемой конструкции.

10.9. СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ ОТ ВИБРАЦИИ

В том случае, если техническими способами (виброизоляцией, виброгашением) не удается снизить вибрацию ручных машин и рабочих мест до гигиенических норм, применяют виброзащитные рукавицы и виброзащитную обувь. Требования, предъявляемые к упругим вставкам (прокладкам) виброзащитных рукавиц, эффективность виброзащиты, толщина упругих вставок, а также сила нажатия на ручную машину установлены в ГОСТ 12.4.002— 74 «Средства индивидуальной защиты рук от вибрации. Общие технические требования». Виброзащитные свойства применяемых упругих материалов нормируются в октавных полосах 8...2000 Гц и должны быть в пределах 1...5 дБ при толщине вставки 5 мм и 1...6 дБ при толщине вставки 10 мм. Сила нажатия при оценке виброзащитных свойств рукавиц варьируется от 50 до 200 Н.

Виброзащитные рукавицы не должны препятствовать выполнению рабочих операций, а используемые упругодемпфирующие материалы защищают тканью (фланелью, байкой) для предотвращения раздражения кожи и впитывания влаги. Виброзащитную обувь изготовляют из кожи (или искусственных заменителей) и снабжают стелькой из упругодемпфирующего материала для защиты от вибрации на частотах выше 11 Гц. Эффективность виброзащитной обуви нормируется на частотах 16; 31,5; 63 Гц и должна составлять 7...10 дБ. Требования к изготовленной виброзащитной обуви, а также методы определения ее эффективности указаны в ГОСТ 12.4.024— 76* «Обувь специальная виброзащитная. Общие технические требования».