- •Практична робота №6 Тема: «Підбір складу ніздрюватих бетонів»

- •Випробування ніздрюватих бетонів.

- •Варіанти масового відношення с для пробних замісів комірчастого бетону

- •Зауваження. Температура розчину для газобетону повинна знаходитися в проміжку від 37 до 43оС, для газосилікату – від 30-45оС, для пінобетону – від 20-40оС.

- •Вихідні значення w для розрахунку складу бетону

- •Приклад розрахунку складу теплоізоляційного ніздрюватого бетону

- •1. Користуючись відповідними формулами, підраховуємо витрату матеріалів на один заміс з урахуванням наступних вихідних величин:

- •5. За уточненими значеннями w, Кс, Пг і α виконуємо остаточний розрахунок витрати матеріалів (пороутворювачів).

Вихідні значення w для розрахунку складу бетону

Вид кремнеземистого компонента |

Вид в’яжучої речовини |

Вапняно-шлаковий цемент |

||||||||

Порт ланд-цемент |

Нефеліновий цемент |

вапно |

||||||||

С |

W |

C |

W |

C |

W |

C |

W |

|||

Пісок (у=26,5) Зола (у=23,6) Легка зола (у=20) |

1 1 1 |

0,34 0,38 0,44 |

1,5 1,5 1,5 |

0,36 0,40 0,48 |

3 3 3 |

0,38 0,40 0,48 |

1 1 1 |

0,32 0,36 0,42 |

||

Алюмінієву пудру вводять в розчин в виді водно-алюмінієвої суспензії. Для її приготування на 1 вагову частину алюмінієвої пудри використовується 0,05 вагових частин сухого поверхнево-активної речовини (каніфольного мила, ГК, ССБ і т.д.) і 10-15 масових частин води. Воду враховують в загальній кількості води затвердіння.

Піна по своїй якості повинна задовольняти наступним вимогам: вихід пор К – не нижче 15; стійкість, характеризується коефіцієнтом використання піни – не нижче 0,8.

Для отримання піни потрібної якості практичним шляхом визначають відношення “вода : піноутворювач” (по об’єму). Для цього можна використовувати піноутворювачі ГК-12, смолосапониновий 8, клеєканіфольний 5, КІСК-9.

Вихід пор для піноутворювача визначають з відношення об’єму піни до її маси. Об’єм піни вимірюють в полому циліндрі діаметром 5-7 см і висотою 10-15 см.

Вихід пор при використанні алюмінієвої пудри встановлюють розрахунковим шляхом, користуючись рівнянням

2Al+3Ca((OH)2+6H2O 3CaOAl2O36H2O+3H2,

з якого слідує, що при реакції 54г алюмінію з вапном виділяється 6г водню. Одна грам-молекула газу займає при нормальних умовах об’єм 22,4л. Очевидно, 1г алюмінію виділяє при нормальних умовах водню

![]()

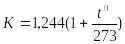

При температурі суміші tо об’єм водню, виділеного 1г алюмінію, обчислюють по закону Гей-Люссака, користуючись формулою

л/г.

л/г.

Виготовлення пробних замісів комірчастого бетону і формування зразків. Після розрахунку початкового складу готують пробні заміси з метою виявлення оптимального В/Т. Для цього готують п’ять замісів з початкового складу, які відрізняються один від одного В/Т на 0,02 і 0,04. З кожного замісу формують по три зразки.

В цих і наступних замісах визначають об’ємну масу розчину (р, кг/л), замірюють його температуру (при виготовленні газобетонних зразків), а також визначають об’ємну масу комірчастої суміші (н, кг/л).

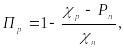

По отриманим значенням р і н в кожному замісі обчислюють величину пористості, створену пороутворювачем

де Рп – витрати пороутворювача, кг на 1л комірчастого бетону (для газобетону цією величиною нехтують).

Водотверде відношення складу, при якому не спостерігалось осаду маси після її поризації і при якому була досягнута найбільша величина Пр, приймають за оптимальне В/Т.

Для виявлення оптимальної температури розчину (при підборі складу газобетону) готують ще п’ять замісів з оптимальним В/Т, змінюючи температуру розчину в межах 3 і 7о від початкової (40о).

Оптимальне відношення між кремнеземним компонентом і в’яжучою речовиною находимо шляхом змінення величини С, приготовляючи п’ять замісів і користуючись даними табл. 1. При цьому беруть знайдені оптимальні значення В/Т і температуру розчину.

Витрата пороутворювача для цих замісів уточнюють шляхом розрахункової витрати його (по вихідним величинам і К) на поправочний коефіцієнт К/ , обчислюють співвідношення потрібної пористості П до пористості, фактичної, в замісі по якій прийнято оптимальне В/Т температура розчину.

З кожного замісу формують 3-6 зразків розмірів 777 або 101010см.

Перед формуванням зразків потрібно добре вичистити та змастити форми, а при формуванні газобетонних зразків ще й підігріти їх до температури 40-45о.

Ступінь заповнення форм газо бетонної суміші встановлюють розрахунком по вазі або об’єму. В першому випадку визначають вагу газо бетонної суміші, яку вкладають в форму:

![]()

де Vф – об’єм форми, л.

В другому випадку визначають висоту заповнення h у долях або процентах від висоти форми:

![]()

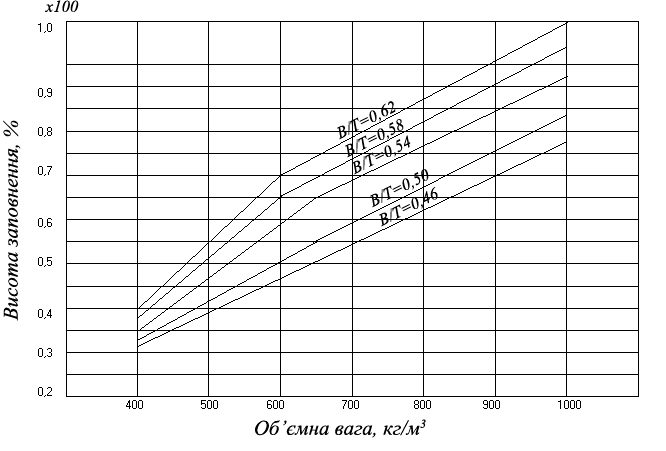

У випадку застосування у якості кремнеземистого компоненту попелу для визначення висоти заповнення форм можна користуватися номограмою (рис.6.1).

Рис. 6.1. Номограма для визначення висоти заповнення форм газобетонною сумішшю в залежності від об’ємної ваги газобетону

Примітка. Подана номограма розрахована стосовно до попіл-уносу з питомою вагою 2 г/см3. для попелів з іншими питомими масами вводять наступні поправочні коефіцієнти.

-

Питома вага попелу

Поправочний коефіцієнт

Питома вага попелу

Поправочний коефіцієнт

2,1

2,2

1,01

1,02

2,3

2,4

1,03

1,04

Пінобетонну суміш готують наступним чином. У пінозбивач лабораторної пінобетономішілки заливають попередньо приготовлений розчин піноутворювача у кількості 5-6% від об’єму пінозбивача і вмикають двигун.

Час збивання піни не перевищує 5-6хв. Потім відважують певну кількість піни і вводять її у розчин при постійному помішуванні, яке закінчують після отримання однорідної маси.

Визначають об’ємну вагу піномаси шляхом зважування її у посудині об’ємом 0,5-1л.

Газобетонну суміш отримують наступним чином. Спочатку готують водно-алюмінієву суспензію, котру потім вводять у попередньо приготовлений розчин при неперервному помішуванні маси протягом 2-2,5хв.

Тепло волога обробка зразків. Після формування зразків витримують при температурі 20-25о протягом 6-8 годин для пінобетону та 4-6 год для газобетону (у зразків з газобетону після 3-4 год треба зрізати горбушку). Після цього проводять тепло вологу обробку зразків у лабораторному автоклаві або пропар очній камері.

Загальний цикл автоклавної обробки складається з 3 періодів:

1 період – підвищення температури і тиску;

2 період – ізотермічна витримка при максимальній температурі і тиску;

3 період – зниження тиску до атмосферного.

Режими автоклавної обробки зразків рекомендують застосовувати наступні:

а) для теплоізоляційного комірчастого бетону з об’ємною вагою до 500 кг/м3 – 3-8-3 год при максимальному тиску пари 9 ат та 3-6-3 год при 13 ат;

б) для теплоізоляційно-конструктивного комірчастого бетону з об’ємною масою більше 500 кг/м3 – 6-8-6 год при тиску пари 9 ат та 6-6-6 год при 13 ат.

Режим пропарення при атмосферному тиску беруть наступні: підвищення температури від 30 до 90о – 3 год, ізотермічна витримка при 90о – 14 год та зниження температури до 50о – 2 год.

Випробування зразків і розрахунок остаточного складу комірчастого бетону. Після автоклавної обробки зразки виймають з форми, просушують при температурі 105-110о до постійної ваги і випробують. При випробуванні на міцність зразків розмірів 777 см треба отримані результати помножити на поправочний коефіцієнт, який дорівнює 0,9. це роблять щоб привести результати випробуванням до показників зразків стандартних розмірів, котрими в даному випадку є зразки з розміром ребра 10см.

Склад суміші, при якому зразки показали найбільшу міцність, но не менш заданої, приймають за оптимальний.

Для розрахунку остаточної витрати матеріалів на 1 м3 або на один заміс комірчастого бетону заданої об’ємної ваги треба вточнити прийняті при розрахунку вихідні величини К, W, Кс, . Вихід пор К для піноутворювача знаходять із співвідношення піни до її ваги, а вихід пор газо утворювача не уточнюють.

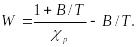

Питомий об’єм сухої суміші W знаходять по об’ємнів вазі розчину і В/Т відношенню, користуючись формулою

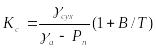

коефіцієнт збільшення ваги сухої суміші за рахунок зв’язаної води Кс уточнюють по фактичним значенням сух і а за формулою

де Рп – витрата пороутворювача, кг/л комірчастого бетону (для газобетону цією величиною нехтують).

Коефіцієнт використання пороутворювача знаходять по фактичним величинам Пг, К, V шляхом розрахунку за формулою:

Уточнивши за формулою вихідні величини, роблять остаточний розрахунок витрати матеріалів на 1 м3 на один заміс комірчастого бетону.