- •1. Теоретические процессы получения холода

- •1.1. Физические основы получения низких температур

- •1.2. Термодинамические основы холодильных машин

- •1.3. Рабочие вещества холодильных машин

- •1.4. Циклы и схемы парокомпрессионных бытовых холодильных машин.

- •1.5. Теоретические процессы работы поршневых компрессоров.

- •1.6. Теоретические процессы работы ротационных компрессоров с катящимся ротором.

1.6. Теоретические процессы работы ротационных компрессоров с катящимся ротором.

Под

ротационным компрессором понимают

машину объемного принципа действия с

вращающимся ротором. Ротационные

компрессоры обладают по сравнению с

поршневыми некоторыми преимуществами

и недостатками. Они лучше уравновешены,

не имеют всасывающих клапанов, их

производительность меньше зависит от

температуры конденсации. С другой

стороны, обработка и сборка деталей

ротационных компрессоров сложнее,

ремонтопригодность ниже. Остальные

показатели качества у поршневых и

ротационных компрессоров практически

одинаковы. Применяют ротационные

компрессоры при малых перепадах давлений:

МПа (кондиционеры) из-за значительных

перетечек пара.

МПа (кондиционеры) из-за значительных

перетечек пара.

Рис.1.23.

Схематичный разрез компрессора с

катящимся ротором.

Рис.1.23.

Схематичный разрез компрессора с

катящимся ротором.

При

вращении эксцентрикового вала вокруг

оси О ротор катится по внутренней

поверхности цилиндра. Между цилиндром

и ротором образуется полость, изменяющаяся

в зависимости от угла поворота ротора.

Серповидная полость делится на две

изолированные части пластиной, плотно

прижимаемой к ротору пружиной и давлением

пара. Одна из частей через окно сообщается

со всасывающей камерой, другая через

нагнетательный клапан с нагнетательной.

Процессы всасывания и сжатия, а затем

нагнетания происходят одновременно в

двух частях серповидной полости. За два

оборота эксцентрикового вала происходит

всасывание, сжатие и нагнетание пара.

Максимальная площадь серповидной

полости наступает в тот момент, когда

лопасть полностью задвинута в паз

корпуса, а ось эксцентрика точка О1

и ось вращения точка О находятся на

одной линии с осью лопасти:

,

а ее объем

,

а ее объем

,

,

где

– длина цилиндрической части ротора,

– длина цилиндрической части ротора,

– радиусы цилиндра и ротора. Объем этой

полости заполнен паром давления

всасывания

.

– радиусы цилиндра и ротора. Объем этой

полости заполнен паром давления

всасывания

.

Рис.1.24. К выводу формулы для определения производительности

компрессора с катящимся ротором.

При

повороте эксцентрикового вала по часовой

стрелке на угол

образует полость с текущим сечением

образует полость с текущим сечением

,

куда поступает свежий пар через окно

всасывания, и полость, в которой при

закрытом клапане нагнетания происходит

сжатие пара:

,

куда поступает свежий пар через окно

всасывания, и полость, в которой при

закрытом клапане нагнетания происходит

сжатие пара:

,

,

где

– переменная площадь выступающей

лопасти. Также:

– переменная площадь выступающей

лопасти. Также:

,

,

,

,

,

,

Аналогично:

,

где

,

где

.

.

Из

,

,

.

.

Площадь

,

,

Площадь

половины выступающей лопасти

.

.

.

.

Т.

к.

,

,

где

– относительный эксцентриситет.

– относительный эксцентриситет.

Толщина лопасти:

,

где

,

где

.

.

,

,

где

– множитель, зависящий от относительного

эксцентриситета и угла поворота вала.

– множитель, зависящий от относительного

эксцентриситета и угла поворота вала.

Объем полости сжатия:

.

.

Действительная холодопроизводительность, м3/с:

,

,

где – коэффициент подачи компрессора, – частота вращения.

Отсюда размер ротора:

,

,

где

– определяется по заданной

холодопроизводительность.

– определяется по заданной

холодопроизводительность.

Длину ротора принято выражать в долях от диаметра:

,

откуда

,

откуда

,

тогда:

,

тогда:

.

.

Основными

конструктивными параметрами компрессора

являются: радиус ротора

,

длина ротора

и эксцентриситет

,

длина ротора

и эксцентриситет

.

Оптимальные соотношения между этими

величинами из практики холодильных

машин:

.

Оптимальные соотношения между этими

величинами из практики холодильных

машин:

;

;

;

;

;

;

.

.

Индикаторная диаграмма.

Процессы всасывания, сжатия и выталкивания (конкретной порции пара) происходят в ротационном компрессоре с катящимся ротором не за один, а за два оборота вала. Поэтому скорости всасывания и сжатия здесь примерно вдвое меньше, чем в поршневом компрессоре.

Рис. 1.25. Индикаторная диаграмма компрессора с катящимся ротором.

Всасывание начинается в точке 1, когда ротор открывает всасывающее отверстие цилиндра, и заканчивается в точке 2, когда ротор проходит нагнетательное отверстие. В этот момент во всасывающую полость, уже заполненную паром, поступает сжатый пар из мертвого пространства и происходит обратное расширение. Во время второго оборота вала пар сжимается, вплоть до момента открытия нагнетательного клапана (b'). Потом происходит выталкивание (b' –2') и далее вновь обратное расширение.

При расширении пара из мертвого пространства во всасывающую полость температура всасываемого пара растет, давление незначительно повышается, и часть пара перетекает из цилиндра в кожух компрессора. При этом работа расширения теряется в отличие оттого, что происходит в поршневом компрессоре. Мертвый объем у ротационного компрессора меньше, чем у поршневого и составляет 1…2%, поэтому коэффициент подачи выше.

2. Теоретические процессы кондиционирования воздуха.

Кондиционирование воздуха – автоматическое поддержание в закрытых помещениях всех или отдельных параметров воздуха (температуры, относительной влажности, чистоты, скорости движения воздуха) с целью обеспечения оптимальных метеорологических условий, наиболее благоприятных для самочувствия людей, ведения технологического процесса, обеспечения сохранности ценностей.

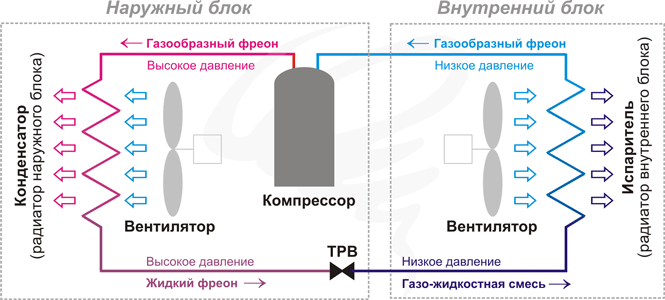

Рис. 2. Принципиальная схема кондиционера.

Принцип действия кондиционера:

В основе работы любого кондиционера лежит свойство жидкостей поглощать тепло при испарении и выделять его при конденсации.

Основными узлами любого кондиционера являются:

Компрессор – сжимает фреон и поддерживает его движение по холодильному контуру.

Конденсатор – радиатор, расположенный во внешнем блоке. Название отражает процесс, происходящий при работе кондиционера — переход фреона из газообразной фазы в жидкую (конденсация).

Испаритель – радиатор, расположенный во внутреннем блоке. В испарителе фреон переходит из жидкой фазы в газообразную (испарение).

ТРВ (терморегулирующий вентиль) – понижает давление фреона перед испарителем.

Вентиляторы — создают поток воздуха, обдувающего испаритель и конденсатор. Они используются для более интенсивного теплообмена с окружающим воздухом.

Компрессор, конденсатор, ТРВ и испаритель соединены медными трубами и образуют холодильный контур, внутри которого циркулирует смесь фреона и небольшого количества компрессорного масла. В процессе работы кондиционера происходит следующий процесс:

В компрессор из испарителя поступает газообразный фреон под низким давлением в 3 - 5 атмосфер и температурой 10 – 20º С.

Компрессор сжимает фреон до давления 15 - 25 атмосфер, в результате чего фреон нагревается до 70 – 90° С и поступает в конденсатор.

Конденсатор обдувается воздухом, имеющим температуру ниже температуры фреона, в результате фреон остывает и переходит из газообразной фазы в жидкую с выделением дополнительного тепла. При этом воздух, проходящий через конденсатор, нагревается. На выходе из конденсатора фреон находится в жидком состоянии, под высоким давлением, температура фреона на 10 – 20° С выше температуры атмосферного воздуха.

Из конденсатора теплый фреон поступает в терморегулирующий вентиль (ТРВ), который в бытовых кондиционерах выполняется в виде капилляра (длинной тонкой медной трубки, свитой в спираль). В результате прохождения через капилляр давление фреона понижается до 3 - 5 атмосфер и фреон остывает, часть фреона может при этом испариться.

После ТРВ смесь жидкого и газообразного фреона с низким давлением и низкой температурой поступает в испаритель, который обдувается комнатным воздухом. В испарителе фреон полностью переходит в газообразное состояние, забирая у воздуха тепло, в результате воздух в комнате охлаждается. Далее газообразный фреон с низким давлением поступает на вход компрессора и весь цикл повторяется.

Параметры состояния влажного воздуха.

В

термодинамических расчетах влажный

воздух рассматривается как смесь двух

компонентов – сухого воздуха и водяных

паров. Под сухим воздухом понимают всю

смесь газов с примесями. Физические

свойства влажного воздуха характеризуются

параметрами состояния (температура

,

влагосодержание

,

относительная влажность

,

и энтальпия) и другими величинами

(абсолютная влажность

,

относительная влажность

,

и энтальпия) и другими величинами

(абсолютная влажность

,

удельный вес

,

удельный вес

,

парциальное давление водяного пара

,

парциальное давление водяного пара

,

температура точки росы

,

температура точки росы

).

Для определения всех величин, как

правило, достаточно знать хотя бы два

параметра.

).

Для определения всех величин, как

правило, достаточно знать хотя бы два

параметра.

Согласно закону Дальтона для смеси двух идеальных газов барометрическое давление влажного воздуха:

где

– парциальное давление сухого воздуха,

– парциальное давление водяного пара.

– парциальное давление сухого воздуха,

– парциальное давление водяного пара.

Влагосодержанием влажного воздуха называется количество водяных паров, содержащихся в воздухе, сухая часть которого весит 1 кг. При кондиционировании влагосодержание воздуха изменяется, количество же сухого воздуха остается постоянным. В расчетах за единицу измерения веса влажного воздуха принимают вес такого его количества, в котором сухого воздуха содержится неизменно 1 кг.

При неизменном давлении паровоздущной смеси влагосодержание воздуха зависит только от парциального давления водяных паров.

Абсолютной влажностью воздуха называют весовое количество водяного пара в 1 м3 влажного воздуха.

В зависимости о состояния водяных паров во влажном воздухе он называется ненасыщенным, насыщенным или перенасыщенным. Когда водяные пары находятся в перегретом состоянии, воздух ненасыщенный, парциальное давление водяных паров ниже, чем давление насыщенного пара с той же температурой. Парциальное давление водяных паров в насыщенном воздухе равно давлению насыщенного пара той же температуры. Всякое дополнительное поступление пара в помещение с насыщенным воздухом вызывает немедленную конденсацию избытка влаги в виде росы.

Относительной влажностью воздуха называют соотношение парциального давления водяного пара к давлению насыщения при той же температуре:

Энтальпия влажного воздуха является суммой энтальпий сухого воздуха и водяного пара.

Если понижать температуру насыщенного воздуха, то содержащиеся в нем пары при некоторой температуре станут насыщенными ( – точка росы).

.

.

Параметры состояния влажного воздуха измеряются психрометрическим методом, гигроскопическим методом, методом точки осы, весовым методом.

Для

практических расчетов систем

кондиционирования параметры воздуха

определяют по таблицам и диаграммам.

Основными расчетными параметрами

влажного воздуха являются энтальпия

и влагосодержание

.

Энтальпия зависит от влагосодержания:

и влагосодержание

.

Энтальпия зависит от влагосодержания:

В

диаграмме

применена косоугольная система координат:

применена косоугольная система координат:

Изменение состояния воздуха в процессе кондиционирования.

Пусть

воздух состояния 1 подвергается

охлаждению, соприкасаясь с поверхностью,

имеющей низкую температуру. Охлаждение

воздуха от начальной его температуры

до температуры точки росы

происходит без конденсации паров, т.е.

при постоянном влагосодержании

до температуры точки росы

происходит без конденсации паров, т.е.

при постоянном влагосодержании

(процесс 1–2). Относительная влажность

воздуха возрастает от

(процесс 1–2). Относительная влажность

воздуха возрастает от

до

до

.

Энтальпия воздуха снижается от

.

Энтальпия воздуха снижается от

до

до

за счет удаления из воздуха тепла.

за счет удаления из воздуха тепла.

При

дальнейшем охлаждении

в воздухе начинается конденсация паров

–

в воздухе начинается конденсация паров

–

3.

Этот воздух будет содержать в себе

насыщенные пары с температурой

3.

Этот воздух будет содержать в себе

насыщенные пары с температурой

и взвешенную влагу с той же температурой.

Состояние насыщенного воздуха определяется

3',

в которой температура остается равной

,

а относительная влажность

и взвешенную влагу с той же температурой.

Состояние насыщенного воздуха определяется

3',

в которой температура остается равной

,

а относительная влажность

.

Разность влагосодержания

.

Разность влагосодержания

показывает весовое количество

сконденсированной влаги из каждых

показывает весовое количество

сконденсированной влаги из каждых

кг обрабатываемого воздуха. Энтальпия

смеси воздуха и влаги при состоянии 3

равна

кг обрабатываемого воздуха. Энтальпия

смеси воздуха и влаги при состоянии 3

равна

.

Энтальпия насыщенного воздуха при

состоянии 3' равна

.

Энтальпия насыщенного воздуха при

состоянии 3' равна

.

Энтальпия

меньше энтальпии

на величину энтальпии сконденсировавшихся

паров при той же температуре

:

.

Энтальпия

меньше энтальпии

на величину энтальпии сконденсировавшихся

паров при той же температуре

:

.

.

При

параметрах воздуха, с которыми приходится

иметь дело при кондиционировании,

разность энтальпий

мала. Поэтому принято считать, что точки

3 и 3' лежат на одной линии

мала. Поэтому принято считать, что точки

3 и 3' лежат на одной линии

,

совпадающей в области тумана с изотермой

,

совпадающей в области тумана с изотермой

.

.

В

кондиционере влажный воздух из помещения

поступает в воздухоохладитель

1,

состоящий из батарей труб, внутри которых

проходит испаряющийся хладагент (при

постоянном давлении и температуре).

Пусть стенка труб воздухоохладителя

имеют постоянную температуру

.

.

Небольшая

часть воздуха вступает в непосредственный

контакт со стенками труб. Пусть температура

.

Температура воздуха снижается от

до

.

Температура воздуха снижается от

до

– температуры точки росы. Процесс

охлаждения идет по линии

– температуры точки росы. Процесс

охлаждения идет по линии

при

при

.

Дальнейшее изменение состояния воздуха,

находящегося в контакте со стенкой

трубы, идет по линии насыщения

.

Дальнейшее изменение состояния воздуха,

находящегося в контакте со стенкой

трубы, идет по линии насыщения

до достижения температуры

.

В этом процессе из воздуха выделяется

сконденсировавшаяся влага. Далее

охлажденный воздух смешивается с

остальным воздухом, и параметры смеси

определяется

2

и процесс повторяется. Состояние воздуха,

уходящего из воздухоохладителя, зависит

от его количества, обрабатываемого в

единицу времени, формы и расположения

поверхности труб. Чем меньше количество

воздуха, проходящего через аппарат, и

чем большую охлаждающую поверхность

омывает воздух на своем пути, тем ниже

температура и влагосодержание уходящего

воздуха. Если температура стенок труб

воздухоохладителя ниже температуры

точки росы, то воздух в аппарате будет

осушаться даже в том случае, если его

температура на выходе будет выше точки

росы. Это объясняется тем, что часть

воздуха, входящая в контакт с поверхностью

труб, снизит свою температуру почти до

температуры стенки и в ней произойдет

конденсация паров. Процесс охлаждения

воздуха без его осушения можно осуществить

при условии

до достижения температуры

.

В этом процессе из воздуха выделяется

сконденсировавшаяся влага. Далее

охлажденный воздух смешивается с

остальным воздухом, и параметры смеси

определяется

2

и процесс повторяется. Состояние воздуха,

уходящего из воздухоохладителя, зависит

от его количества, обрабатываемого в

единицу времени, формы и расположения

поверхности труб. Чем меньше количество

воздуха, проходящего через аппарат, и

чем большую охлаждающую поверхность

омывает воздух на своем пути, тем ниже

температура и влагосодержание уходящего

воздуха. Если температура стенок труб

воздухоохладителя ниже температуры

точки росы, то воздух в аппарате будет

осушаться даже в том случае, если его

температура на выходе будет выше точки

росы. Это объясняется тем, что часть

воздуха, входящая в контакт с поверхностью

труб, снизит свою температуру почти до

температуры стенки и в ней произойдет

конденсация паров. Процесс охлаждения

воздуха без его осушения можно осуществить

при условии

.

.

Процессы нагревания и увлажнения воздуха.

Процесс сухого нагревания воздуха без изменения его влагосодержания осуществляется при помощи воздухонагревателей. Количество влаги, содержащейся в воздухе, при нагревании меняться не будет, и процесс пойдет по линии , сопровождаясь понижением относительной влажности (процесс 1–2).

Положение

2

определяется приращением энтальпии

.

При нагревании воздуха в воздухонагревателе

его относительная влажность может

снизиться до недопустимо низкого

значения (комфортные условия в помещении

.

При нагревании воздуха в воздухонагревателе

его относительная влажность может

снизиться до недопустимо низкого

значения (комфортные условия в помещении

,

что при

,

что при

С

соответствует

С

соответствует

кг/кг).

кг/кг).

Для

увлажнения воздуха используют пар и

воду. Пусть к воздуху состояния 1

добавляется пар с энтальпией

.

.

Количество

пара таково, что влагосодержание воздуха

возрастает на величину

возрастает на величину

и становится равным

и становится равным

.

Энтальпия увлажненного воздуха равна:

.

Энтальпия увлажненного воздуха равна:

.

.

Линия 1–2 называется линией увлажнения.

Характеристики процессов кондиционирования.

Отношение изменения энтальпии воздуха к изменению его влагосодержания в процессе называют характеристикой процесса:

.

.

Если

в процессе обработки воздуха его

влагосодержание

не изменяется,

,

а энтальпия возрастает (процесс нагрева):

,

а энтальпия возрастает (процесс нагрева):

.

.

Если воздух охлаждается поверхностями, имеющими температуру выше точки росы, то , но энтальпия убывает:

.

.

Если

воздух адиабатически увлажняется водой

с

,

то энтальпия воздуха при этом не меняется

,

то энтальпия воздуха при этом не меняется

,

температура снижается, а влагосодержание

возрастает:

,

температура снижается, а влагосодержание

возрастает:

.

.

При

увлажнении воздуха паром, имеющим

температуру воздуха

,

температура воздуха остается постоянной,

влагосодержание возрастает на

,

температура воздуха остается постоянной,

влагосодержание возрастает на

,

а энтальпия на

,

а энтальпия на

:

:

,

,

где – теплота парообразования, – теплоемкость воды.

Если

известно, какое количество выделяющегося

в помещении тепла

должно быть отведено кондиционером за

1 час и количество влаги

,

которое должно быть скондиционировано

за то же время, то характеристика

процесса:

,

которое должно быть скондиционировано

за то же время, то характеристика

процесса:

(тепловлажностное

соотношение).

(тепловлажностное

соотношение).

Расчет воздухоохладителя.

Заданными

величинами для расчета воздухоохладителя

являются:

– избыточное тепловыделение, кВт;

– влаговыделение в помещение, кг/час;

– температура воздуха на входе в

воздухоохладитель, ºС;

– избыточное тепловыделение, кВт;

– влаговыделение в помещение, кг/час;

– температура воздуха на входе в

воздухоохладитель, ºС;

– относительная влажность воздуха на

входе в воздухоохладитель, %.

– относительная влажность воздуха на

входе в воздухоохладитель, %.

Характеристика процесса:

.

.

По заданным температуре и относительной влажности наносят на диаграмму точку 0, показывающую состояние воздуха при входе в воздухоохладитель.

Из 0 проводят линию процесса с уклоном до пересечения ее в точке к с линией насыщения . Температура в к показывает среднее значение температуры стенки охладителя.

Принимают

значение температуры воздуха при выходе

из воздухоохладителя

С.

С.

Пересечение

изотермы

с линией 0–к дает точку 1 показывающую

состояние воздуха, который выходит из

воздухоохладителя.

с линией 0–к дает точку 1 показывающую

состояние воздуха, который выходит из

воздухоохладителя.

В

точках 0 и 1 снимают параметры:

,

,

,

,

,

,

,

.

,

,

,

.

Снижение энтальпии воздуха в воздухоохладителе:

.

.

Массовая производительность вентилятора:

.

.

Поверхность охлаждения воздухоохладителя:

,

,

где

– коэффициент теплопередачи в

воздухоохладителе,

– логарифмическая разность температур.

– логарифмическая разность температур.

Термодинамический цикл автономного бытового кондиционера.

Термодинамический цикл холодильного агрегата бытового кондиционера аналогичен циклу холодильной машины с регенерацией. Температурный режим кондиционера определен ГОМТ 26963–86 «Кондиционеры бытовые автономные. Общие технические условия»:

температура кипения хладагента –

,

,температура конденсации –

,

,температура всасывания –

,

,температура окружающей среды –

,

,температура регенерации –

,

,хладагент.

Параметры

термодинамического цикла определяется

аналогично циклу бытового холодильника:

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

.

.

Процессы пылеочистки.

Характеристики процесса обеспыливания.

Пылеочистительная способность – представляет собой отношение количества всасываемой пыли к количеству пыли, рассеянной на испытываемой поверхности.

Нитесборочная способность - определяется отношением количества собранных нитей к количеству нанесенных нитей на поверхность ковра. Обычно на испытательную поверхность наносят 50 нитей в определенном порядке, после чего проводят пять циклов чистки. Собранными считаются нити расположенные и на насадке пылесоса.

Пылезадержание (пылеудержание) – представляет собой отношение массы пыли задержанной на фильтре к количеству пыли, поступившей в пылесос. Для современных моделей, имеющих многоступенчатые фильтры, данный показатель приближается к 100%.

Создаваемое разрежение – это разница между давлением воздуха в комнате (атмосферным давлением) и давлением в полости пылесоса. Именно благодаря этой разнице давлений воздух и всасывается в пылесос, неся с собой пыль. Величина создаваемого разрежения составляет 7000...15000 Па.

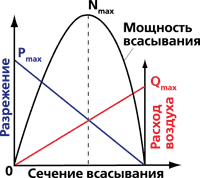

Производительность – объем воздуха, который вентилятор пылесоса прокачивает через его полость в единицу времени. Обычно

.

.Потребляемая мощность – это показатель энергопотребления. Величина потребляемой мощности обычно составляет до 2000 Вт, и определяется в зависимости от и давления всасывания

.

.

Рис. 3.1. Зависимость мощности всасывания пылесоса от создаваемого разряжения,

расхода воздуха, и поперечного сечения.

Уровень шума – уровень звукового давления, величина которого не должна быть 70 дБ.

Мощность всасывания – величина, определяющая эффективность пылесоса, составляет обычно – 250 до 480 Вт.

Частота вращения электродвигателя -

Процессы удаления пыли и очистки изделий с использованием воздуха.

Пневматическую чистку выполняют с помощью пылесосов для очистки тканей, ковров, полов от механических загрязнений, легкоудаляемых с очищаемой поверхности. Пылесос создает поток воздуха, который, проходя через поры материала или двигаясь вдоль материала, увлекает за собой механические частицы, находящиеся на материале или в его порах.

В прямоточных пылесосах воздушный тракт линейный – вход и выход воздушного потока расположены на одной линии. В вихревых пылесосах воздушный поток движется по окружности. Пылесос прямоточной конструкции представляет собой воздухонепроницаемую камеру, разделенную на два отсека перегородкой. Воздух из всасывающего отсека в нагнетательный может попасть только через центробежный вентилятор воздуховсасывающего агрегата. Центробежный вентилятор обычно представляет собой двухступенчатую конструкцию, состоит из двух вращающихся рабочих колес с профилированными лопатками, безлопаточного диффузора, поворотного колена и неподвижного обратно – направляющего аппарата с профилированными лопатками. Рабочие колеса приводятся во вращение электродвигателем с частотой вращения n = 15000 …25000 об/мин.

Рабочее колесо сообщает воздуху энергию, эквивалентную механической работе, совершаемой электродвигателем, которая идет на увеличение потенциальной энергии давления, кинетической энергии воздуха и преодоление сопротивления движению воздуха в колесе (тепловая энергия). Под действием возникшей центробежной силы частицы воздуха перемещаются от центра колеса к его периферии, выходят из колеса и попадают в безлопаточный диффузор, где его кинетическая энергия преобразуется в потенциальную энергию давления. Затем частицы разворачиваются на 180º в поворотном колене и попадают на лопатки неподвижного обратно – направляющего аппарата, пройдя который поступают на вход второй ступени вентилятора, где получают дополнительную часть энергии. Далее поток с большой скоростью охлаждает электродвигатель и выходит из пылесоса. В результате во всасывающем отсеке возникает некоторое разряжение, а в нагнетательном отсеке избыточное давление воздуха. Разность этих давлений используется для подъема, засасывания и транспортирования частиц пыли вместе с воздухом по гибкому шлангу.

При рассмотрении рабочего процесса в пылесосе уравнение сохранения энергии рассматривается в форме уравнения Бернулли:

Уравнение

показывает, что работа

,

передаваемая потоку воздуха рабочим

колесом, расходуется на изменение

потенциальной энергии давления

,

передаваемая потоку воздуха рабочим

колесом, расходуется на изменение

потенциальной энергии давления

,

кинетической энергии

,

кинетической энергии

и преодоление сил сопротивления

и преодоление сил сопротивления

.

.

Это уравнение можно выразить в интегральной форме через напоры, то есть приращение 1 кг массы воздуха:

,

,

где

– внутренний напор, которым называют

полную удельную механическую работу,

переданную воздуху рабочим колесом, то

есть полную работу, которая затрачивается

на вращение колеса;

– внутренний напор, которым называют

полную удельную механическую работу,

переданную воздуху рабочим колесом, то

есть полную работу, которая затрачивается

на вращение колеса;

– статический

напор;

– статический

напор;

– динамический

напор;

– динамический

напор;

– потери напора

из-за сопротивлений.

– потери напора

из-за сопротивлений.

Статический

напор или работа сжатия в потоке газа

складывается из работы сжатия неподвижного

газа –

и работы перемещения

и работы перемещения

.

.

Различают

полезный напор

без учета динамического напора и полезный

напор

без учета динамического напора и полезный

напор

с учетом динамического напора, то есть

по полным параметрам.

с учетом динамического напора, то есть

по полным параметрам.

Если представить газ неподвижным (заторможенным), но с энергией, равной энергии движущегося:

;

;

.

.

Под

полным давлением

понимают

давление, которое имел бы газ, если его

кинетическая энергия без потерь и

теплообмена была преобразована в энергию

давления.

понимают

давление, которое имел бы газ, если его

кинетическая энергия без потерь и

теплообмена была преобразована в энергию

давления.

Потери в общем виде определяются:

,

,

где скорость потока воздуха, – коэффициент потерь определяемый экспериментально.

Внутренний напор можно выразить:

,

,

где

– теоретический напор, механическая

энергия, сообщаемая 1 кг воздуха в решетке

рабочего колеса;

– теоретический напор, механическая

энергия, сообщаемая 1 кг воздуха в решетке

рабочего колеса;

– потери напора, связанные с наличием

протечек между покрывающим диском или

бандажом и неподвижной стенкой корпуса

и потери на дисковое трение.

– потери напора, связанные с наличием

протечек между покрывающим диском или

бандажом и неподвижной стенкой корпуса

и потери на дисковое трение.

В расчетах обычно используют понятие коэффициента напора, представляющего собой отношение напора к квадрату переносной скорости на выходе из колеса:

,

,

где

– переносная составляющая скорости на

выходе из рабочего колеса,

– частота вращения,

– переносная составляющая скорости на

выходе из рабочего колеса,

– частота вращения,

.

.

Газодинамические основы теории турбомашин.

Поток

воздуха в ступени центробежного

вентилятора является пространственным,

параметры в различных точках имеют

неодинаковые значения по величине и

направлению. Положение точки рассматривается

в цилиндрической системе координат:

радиус

,

угол

,

координата

.

,

координата

.

Через

оси

,

,

можно провести три координатные

поверхности: меридиональную – через

оси

и

,

радиальную (перпендикулярную к оси

машины) через

и

,

и цилиндрическую, проходящую через ось

и перпендикулярную к оси

.

,

,

можно провести три координатные

поверхности: меридиональную – через

оси

и

,

радиальную (перпендикулярную к оси

машины) через

и

,

и цилиндрическую, проходящую через ось

и перпендикулярную к оси

.

Движение потока рассматривается в двух системах координат – неподвижной, связанной с корпусом воздуховсасывающего агрегата и вращающейся, связанной с рабочим колесом. В неподвижной системе координат рассматривается абсолютная скорость, вектор которой равен геометрической сумме трех взаимно перпендикулярных составляющих:

,

,

где

– меридиональная скорость, определяющая

количество воздуха, проходящего через

рабочее колесо.

– меридиональная скорость, определяющая

количество воздуха, проходящего через

рабочее колесо.

Окружная

составляющая

– называется закруткой потока.

– называется закруткой потока.

Вращающаяся система координат определяет относительную скорость:

,

,

где

– переносная (окружная) скорость,

– угловая скорость.

– переносная (окружная) скорость,

– угловая скорость.

Для определения параметров потока используют основные уравнения, определяющие течение воздуха:

Уравнение состояния:

Уравнение неразрывности:

,

где

– площадь поперечного сечения канала,

перпендикулярное к вектору скорости

,

где

– площадь поперечного сечения канала,

перпендикулярное к вектору скоростиУравнение количества движения (уравнение Эйлера):

.

.

Производительность и к.п.д. ступени вентилятора.

Производительностью

(расходом) называется количество воздуха,

протекающего через определенное сечение

проточной части. Различают объемную

и массовую производительности:

и массовую производительности:

,

[кг/с],

,

[кг/с],

где – плотность воздуха в рассматриваемом сечении.

При отсутствии утечек воздуха массовая производительность остается постоянной, объемная же меняется по длине проточной части и зависит от изменения плотности воздуха. Пропускную способность ступени характеризуют безразмерным параметром – коэффициентом расхода:

,

,

где

– расходная составляющая скорости;

– окружная составляющая скорости.

– расходная составляющая скорости;

– окружная составляющая скорости.

Вследствие

изменения сечений под насадкой,

постепенного заполнения пылесборника

и засорения фильтров непрерывно

изменяются условия и режимы работы

воздуховсасывающего агрегата. Максимальная

производительность агрегата имеет

место при полностью открытом входе и

чистых фильтрах. Газодинамический

расчет агрегата выполняют на расчетную

точку, где расход воздуха составляет

70%

от максимального.

70%

от максимального.

Внутренний к.п.д. ступени вентилятора служит для оценки совершенства процессов преобразования энергии, то есть представляет собой отношение полезного напора к подведенному:

,

,

где

– адиабатный напор по полным параметрам.

– адиабатный напор по полным параметрам.

Потери напора в проточной части пылесоса.

При движении воздуха в проточной части пылесоса имеют место потери напора в шланге, насадке, фильтре, центробежном вентиляторе и воздухопроводе электродвигателя.

Потери давления на участке воздухопровода:

,

[Па],

,

[Па],

где – коэффициент сопротивления; – плотность [кг/м3]; – скорость [м/с].

Можно записать:

где

– объемная производительность [м3/с];

– площадь поперечного сечения [м2];

– аэродинамическое сопротивление [

– объемная производительность [м3/с];

– площадь поперечного сечения [м2];

– аэродинамическое сопротивление [ ].

].

Суммарное сопротивление участка складывается из сопротивлений трения, поворота и расширения (сужения). В расчетах используются значения для простейших форм воздухопровода. При расчете воздухопровода строят эквивалентную аэродинамическую схему, которая рассматривается как нелинейная электрическая цепь, для которой применимы законы Кирхгофа.

При последовательном соединении сопротивлений:

При параллельном соединении сопротивлений:

Каждый элемент пылесоса является аэродинамическим сопротивлением и создает потери давления. Потери растут с увеличением количества элементов и протяженности воздухопровода.

Характеристика ступени.

В основе расчета ступени лежит определение подведенного напора и его потерь. Напор определяется по формуле Эйлера по известным угловой скорости и скоростям потока до и после решетки колеса. По известным внутреннему напору т потерям находят полезный напор и к.п.д. ступени. Далее с использованием уравнения Бернулли, уравнений процесса, состояния, неразрывности определяют все параметры потока по проточной части. Такой расчет можно произвести для различных , и построить характеристики ступени:

4. Процессы обработки изделий из ткани.

4.1. Процессы гидромеханической обработки изделий из тканей.

Физико-химические основы стирки.

Стирка тканей представляет собой комплекс тепловых и механических воздействий на загрязненную ткань с помощью моющих средств и удаление загрязнения моющими и ополаскивающими растворами. Способность материалов поглощать воду оценивается водопоглощаемостью, водоемкостью и капиллярностью.

Водопоглощаемость характеризуется количеством поглощенной воды при полоном погружении материала в воду:

,

,

где

– масса образца после замачивания,

– начальная масса.

– масса образца после замачивания,

– начальная масса.

Водоемкость (намокаемость) материала выражает количество поглощаемой воды в граммах на 1 м2:

,

,

где – площадь замоченного образца.

Капиллярность ткани характеризуется высотой , на которую поднимается влага через определенное время.

В состав бытовых загрязнений тканей входят следующие основные компоненты: вещества, растворимые в воде и легкоудаляемые с волокон; вещества, растворимые в воде и активно оседающие на волокно; белковые и жировые вещества, а также неорганические пигменты. На повышении степени загрязнения сказываются диэлектрические свойства материала. Можно установить группы видов связи загрязнений с тканью: включение макрочастиц между волокнами ткани; включение макрочастиц в дефектные участки структуры поверхности волокна; удержание инородного вещества сорбционными силами благодаря энергии межмолекулярного или электростатического взаимодействия; химическое взаимодействие загрязнителя и волокна. Эти особенности загрязнений определяют режим обработки тканей, выбор моющих средств, температуры и степени механического воздействия при стирке.

Моющий процесс можно описать следующими основными стадиями:

положительная адсорбция моющих средств на границе раздела “загрязнение – моющий раствор”;

смачивание ткани и загрязнений;

отделение загрязнений от волокна;

диспергирование и эмульгирование загрязнений в моющем растворе;

стабилизация дисперсий.

Положительной адсорбцией называют накопление одного вещества на поверхности другого. Вещества, положительно адсорбирующиеся, называются поверхностно-активными (ПАВ). Физика явления заключается в уменьшении поверхностного натяжения на границе раздела двух сред и проникновении моющего раствора между тканью и загрязнением. Далее с помощью механического воздействия грязь удаляется с ткани, дробится, а образовавшиеся частицы окружаются гидрофильным адсорбционным слоем ПАВ. Молекулы ПАВ проникают также в микротрещины загрязнений и разрушают их вследствие расклинивающего эффекта тонких абсорбционных слоев. В процессе стирки электростатическое поле и гидрофильный слой препятствует сближению частиц загрязнений и осаждению их на ткань. При разработке технологического процесса стирки необходимо учитывать, что активность моющего средства зависит от жесткости воды, природы ПАВ, вида ткани.

Под смачиванием понимают вытеснение жидкой средой какой-либо другой фазы из твердого или жидкого тела. Диспергирование – процесс дробления пигментов и удержания в их жидкой фазе.

Эмульгирующая способность – возможность образования эмульсии различных жидких сред. Для моющего действия важна только эмульсия масла в воде.

Под стабилизацией дисперсии понимают свойство системы “волокно – загрязнение – моющее средство” предотвратить повторное осаждение удаленного загрязнения на волокно. Почти все загрязнения гидрофобны, поэтому они не смачиваются. Если в воде растворить моющее средство, то ее поверхностное натяжение резко уменьшится, и она смочит загрязнение, заполняя микроскопические поры. Благодаря этому через молекулы моющего вещества происходит соединение воды с загрязнением, уменьшение сил сцепления ткани и загрязнения.

Гидромеханические основы процесса стирки.

Так как положение ткани в процессе стирки непрерывно изменяется, то гидродинамический процесс в стиральном баке представляет собой сложное движение, называемое перемешиванием. При этом в баке возникают два основных режима течения жидкости: ламинарное и турбулентное. В гидродинамике движение жидкости описывается уравнением Бернулли:

,

,

где

,

,

– геометрические напоры, определяемые

высотой столба жидкости над рассматриваемой

точкой;

– геометрические напоры, определяемые

высотой столба жидкости над рассматриваемой

точкой;

– статический напор;

– статический напор;

– динамические напоры;

– динамические напоры;

– потери напора.

– потери напора.

По уравнению определяют скорость, расход жидкости, напор и другие характеристики. Также используется уравнение неразрывности:

,

,

где

,

– площадь сечения;

,

,

– расходные составляющие скорости;

– расходные составляющие скорости;

,

,

– плотность жидкости.

– плотность жидкости.

Из этих уравнений следует, что одинаковые условия течения жидкости можно создать в разных по размерам установках. Условия, необходимые для создания подобных процессов, определяются критериями подобия:

Критерий

Нуссельта:

,

где

– площадь, в границах которой происходит

теплообмен;

– теплопроводность жидкости; – определяет

интенсивность конвективного теплообмена

на границе “стенка – жидкость”.

,

где

– площадь, в границах которой происходит

теплообмен;

– теплопроводность жидкости; – определяет

интенсивность конвективного теплообмена

на границе “стенка – жидкость”.

Критерий

Рейнольдса:

,

где

,

где

– средняя скорость жидкости,

– средняя скорость жидкости,

– коэффициент кинематической вязкости

жидкости; – определяет характер движения

жидкости.

– коэффициент кинематической вязкости

жидкости; – определяет характер движения

жидкости.

Для

стиральных машин критерий

может быть записан:

может быть записан:

,

где

и

,

где

и

– плотность и вязкость моющего раствора,

– угловая скорость активатора,

– частота вращения активатора,

– диаметр активатора. Экспериментальные

исследования показали, что при

– плотность и вязкость моющего раствора,

– угловая скорость активатора,

– частота вращения активатора,

– диаметр активатора. Экспериментальные

исследования показали, что при

обеспечивается интенсивное трехмерное

движение жидкости, а при

обеспечивается интенсивное трехмерное

движение жидкости, а при

– турбулентное движение, при котором

мгновенно изменяется скорость отдельных

частиц и направление. Именно этот режим

благоприятен для стирки.

– турбулентное движение, при котором

мгновенно изменяется скорость отдельных

частиц и направление. Именно этот режим

благоприятен для стирки.

Активация раствора происходит под действием гидравлического силового импульса, передаваемого побудителем (активатор, барабан) жидкой среде. При этом возникает турбулизация жидкости, она быстрее движется относительно изделий, что приводит к интенсификации массообменных процессов.

Простейшее

движение лопасти – поступательное, при

котором все точки ее поверхности имеют

одинаковую скорость

.

.

Масса жидкости, приводимая в движение лопастью в единицу времени:

,

,

где – коэффициент, учитывающий вязкость жидкости, – плотность, – объем жидкости, – площадь лопасти.

Кинетическая энергия этой массы:

.

.

Эта энергия расходуется на создание потока жидкости, который обтекает обрабатываемые изделия в направлении скорости .

Баланс мощности:

,

где

– сила, действующая нормально на лопасть.

,

где

– сила, действующая нормально на лопасть.

Сопротивление среды:

,

где

– коэффициент лобового сопротивления

среды.

,

где

– коэффициент лобового сопротивления

среды.

Мощность, затрачиваемая на преодоление сопротивления:

.

.

Если жидкость находится в движении:

,

где

– скорость движения жидкости.

,

где

– скорость движения жидкости.

Если лопасть устанавливается наклонно:

,

где

– площадь проекции лопасти на вертикальную

плоскость,

,

,

где

– площадь проекции лопасти на вертикальную

плоскость,

,

,

– высота, толщина и ширина лопасти.

,

– высота, толщина и ширина лопасти.

Гидромеханические процессы в активаторных стиральных машинах.

При вращательном движении лопасти вокруг оси ее окружная скорость изменяется по линейному закону.

Отметим

на лопасти площадку

и примем на бесконечно малом отрезке

и примем на бесконечно малом отрезке

скорость постоянной и равной

скорость постоянной и равной

.

Тогда эту площадку можно рассматривать

как движущуюся поступательно и применить

ранее полученные формулы:

.

Тогда эту площадку можно рассматривать

как движущуюся поступательно и применить

ранее полученные формулы:

.

.

Интегрируя это выражение, получим:

.

.

Учитывая,

что

,

,

:

:

.

.

Следовательно, при вращательном движении лопасти сопротивление среды в три раза меньше, чем при поступательном движении.

Элементарная мощность:

.

.

Интегрируя

выражение после подстановки

:

:

.

.

Таким образом, мощность, затрачиваемая на преодоление сопротивления среды, и передаваемая ей энергия в 4 раза меньше, чем при поступательном движении лопасти.

При

вращательном движении лопасти, отстоящей

от оси вращения на некотором расстоянии

:

:

.

.

При этом мощность:

.

.

Жидкость, скользя по боковым поверхностям лопасти, при ее движении создает сопротивление трения, на преодоление которого также расходуется мощность. При поступательном движении лопасти в жидкости сопротивление трения одной боковой поверхности описывается:

.

.

где

– коэффициент сопротивления трения,

зависящий от числа Рейнольдса,

– площадь боковой поверхности лопасти,

соответствующий поверхности трения,

– скорость движения лопасти, постоянная

для всей поверхности трения.

– коэффициент сопротивления трения,

зависящий от числа Рейнольдса,

– площадь боковой поверхности лопасти,

соответствующий поверхности трения,

– скорость движения лопасти, постоянная

для всей поверхности трения.

Мощность на преодоление сопротивления трения:

.

.

При вращательном движении лопасти сопротивление трения будут оказывать две горизонтальные и одна вертикальная (торцевая) поверхности:

.

.

Тогда мощность:

.

.

При

вращательном движении лопасти шириной

,

толщиной

и высотой

:

,

толщиной

и высотой

:

,

,

При работе активатора возникает трехмерное течение жидкости с преобладающей окружной составляющей скорости примерно на порядок превышающей среднее значение как радиальной, так и осевой составляющих.

При установившемся процессе вращения активатора в жидкости вокруг оси возникает однородный цилиндрический вихрь круглого сечения с постоянной угловой скоростью – зона I. Зона II – переходная зона, III – зона падающей скорости, T – теоретическое распределение скоростей, R – реальное распределение скоростей.

Радиус

вихря определен экспериментально

;

;

тангенциальная

скорость в вихре

;

;

в

периферийной зоне

;

;

в

переходной зоне

;

;

Тангенциальная скорость достигает максимума при:

.

.

Наличие радиальной скорости жидкости на дне бака у активатора создает повышенной давление у стенки бака и разрежение в центре. Таким образом, возникает восходящий поток у стенки и ниспадающий в центре активатора. При определенных скоростях по оси вращения может образовываться воронка, которая значительно ухудшает условия трехмерного перемешивания.

Характер циркуляции зависит от соотношения размеров активатора и бака, частоты вращения активатора, а также его формы.

В любом случае с осесимметричным активатором имеются условия для образования воронки, которая нарушает структуру потока и ткань концентрируется под нею. С увеличением глубины воронки ткань прижимается к активатору и практически не перемешивается. Для уменьшения воронки применяют отражатели, которые создают локальные завихрения по периметру бака.

Чем ближе ко дну емкости установлен активатор, тем меньше нижняя циркуляционная зона. Жидкость, отбрасываемая активатором в радиальном направлении, вблизи стенок емкости меняет направление движения на осевое, движется вверх, а приближаясь к поверхности жидкости, поворачивается и движется вниз по центральной части емкости. При этом создается циркуляционный поток с преимущественным радиально-осевым движением. При увеличении частоты вращения растут расход энергии и глубина центральной воронки. При плоском дне бака потребляемая мощность больше, чем в машинах с полуцилиндрическим или сферическим дном. При увеличении высоты жидкости над активатором потребляемая мощность увеличивается. Поэтому, при производстве СМ стараются не использовать осесимметричное расположение активатора, а применять его боковое расположении.

Гидромеханические процессы в барабанных стиральных машинах

При барабанном способе стирки механическое воздействие на ткань осуществляется не в результате движения потока моющего раствора, а путем механического перелопачивания изделий в стиральном барабане. Механическое воздействие заключается в том, что изделия при вращении в барабане захватываются расположенными внутри гребнями, поднимаются и под действием собственной массы падают в жидкость. Очевидно, что механическое воздействие тем больше, чем большая кинетическая энергия будет сообщена массе ткани, а следовательно, определяется диаметром барабана, уровнем воды в нем, частотой вращения, размером и числом гребней.

Скорость

сложного движения жидкости, возникающего

при вращении барабана, можно разложить

на тангенциальную

(направленную по касательной к окружности,

описываемой движущимися выступающими

концами гребней и изделий), радиальную

(направленную по касательной к окружности,

описываемой движущимися выступающими

концами гребней и изделий), радиальную

(направленную вдоль радиуса вращения)

и осевую

(направленную вдоль радиуса вращения)

и осевую

(направленную вдоль оси вращения)

составляющие. Основные составляющие

движения жидкости – тангенциальная и

радиальная, осевая составляющая по

сравнению с ними незначительна.

(направленную вдоль оси вращения)

составляющие. Основные составляющие

движения жидкости – тангенциальная и

радиальная, осевая составляющая по

сравнению с ними незначительна.

В

каждой точке обрабатываемых изделий

массой

действуют центробежная сила и сила

тяжести, а также сила инерции при

изменении скорости относительного

движения барабана. В совокупности все

эти силы определяют направление и

характер движе6ния данной материальной

точки. Действие центробежной силы

и силы тяжести

и силы тяжести

характеризуется известным соотношением

(критерий Фруда или фактор разделения):

характеризуется известным соотношением

(критерий Фруда или фактор разделения):

,

,

где

– угловая скорость вращения барабана,

– радиальное расстояние от оси вращения

до материальной точки. В зависимости

от частоты вращения барабана выделяют

4 режима: лавинообразный

;

лавиноводопадный

;

лавиноводопадный

;

водопадный (критический)

;

водопадный (критический)

и закритический

и закритический

.

.

Материальная

точка

потока, лежащая на внутренней поверхности

барабана в левом нижнем квадрате, при

движении барабана подвергается действия

движущей силы

потока, лежащая на внутренней поверхности

барабана в левом нижнем квадрате, при

движении барабана подвергается действия

движущей силы

,

преодолевающей силу сопротивления

,

преодолевающей силу сопротивления

.

.

где

– центробежная сила,

– сила тяжести,

– угол подъема точки в нижнем квадрате,

– коэффициент трения,

– масса точки,

– угловая скорость.

– угол подъема точки в нижнем квадрате,

– коэффициент трения,

– масса точки,

– угловая скорость.

Так

как

,

то

,

то

,

,

.

.

При

подъеме выше горизонтального диаметра

барабана ( )

положение точки

будет характеризоваться углом

)

положение точки

будет характеризоваться углом

.

На точку действует направленная к центру

составляющая силы тяжести

.

На точку действует направленная к центру

составляющая силы тяжести

и направленная от центра центробежная

сила

и направленная от центра центробежная

сила

.

Если угол

таков, что

.

Если угол

таков, что

,

т.е.

,

т.е.

,

то точка

будет падать в нижнюю часть барабана

по параболе как свободное тяжелое тело,

брошенное со скоростью

,

то точка

будет падать в нижнюю часть барабана

по параболе как свободное тяжелое тело,

брошенное со скоростью

под углом к горизонту

под углом к горизонту

.

Угол

в этом случае называется углом отрыва.

.

Угол

в этом случае называется углом отрыва.

При

(неподвижный барабан) и

(неподвижный барабан) и

,

где

– угол трения:

,

где

– угол трения:

.

.

Т.е.

.

.

При

этом

,

т.к. точка в верхнем квадрате не может

оставаться неподвижной, а может лишь

оторваться от поверхности барабана или

вращаться вместе с ним.

,

т.к. точка в верхнем квадрате не может

оставаться неподвижной, а может лишь

оторваться от поверхности барабана или

вращаться вместе с ним.

Решая совместно уравнение параболы и окружности при равенстве составляющей силы тяжести и центробежной силы, находим высоту падения тела:

.

.

Величина

достигает максимума при условии:

достигает максимума при условии:

,

,

,

,

.

.

Отжим жидкости из изделий.

В процессе отжима из материала удаляется только капиллярная жидкость, наименее прочно связанная с ним. Для материала, содержащего жидкость, можно записать:

,

,

где

– масса влажного материала,

– масса влажного материала,

– масса сухого материала,

– масса сухого материала,

– масса жидкости.

– масса жидкости.

Определяют

относительную

и абсолютную

влажность в процентах:

влажность в процентах:

,

,

;

;

;

;

.

.

Под влагосодержанием понимают массу жидкости, находящуюся в 1 кг сухого материала.

Отжим жидкости из изделий в поле центробежных сил производится в центрифугах и рабочих барабанах стиральных машин. Процесс отжима может быть условно разделен на два периода. В первый период, по мере нарастания скорости вращения ротора, волокна ткани изделий приобретают уплотненное состояние, вследствие чего под действием сжимающей нагрузки из них отделяется жидкость, заключенная между основными и уточными переплетениями ткани, а также в промежутках между волокнами. Во второй период отжима в поры ткани, освобожденные от жидкости, проникает воздух, и давление ткани на жидкость становится равным нулю. В этот период отделение жидкости происходит осаждением ее под действием гидростатического давления центробежного отжима. При этом жидкость, заключенная в капиллярном пространстве, перетекает из слоев ткани к обегайке ротора центрифуги. В результате материал, находящийся ближе к обегайке, имеет более высокую влажность (65…75%), чем у оси вращения (30…35%). Средняя конечная (остаточная) влажность изделий составляет 45…50%.

,

,

где

– масса влажных изделий,

– масса влажных изделий,

– масса после отжима.

– масса после отжима.

Конечная влажность материала зависит от продолжительности отжима, толщины слоя материала и начальной температуры.

Основной параметр, влияющий на конечную влажность материала – фактор разделения:

,

,

где

– угловая скорость вращения ротора,

– средний радиус центра тяжести массы

изделий,

– средний радиус центра тяжести массы

изделий,

– начальный радиус центра тяжести массы

изделий,

– начальный радиус центра тяжести массы

изделий,

– внутренний радиус ротора.

– внутренний радиус ротора.

Давление в слое материала:

,

,

где

– элементарная центробежная сила,

действующая на элементарный кольцевой

слой

– элементарная центробежная сила,

действующая на элементарный кольцевой

слой

массой

массой

,

– высота ротора,

– площадь поверхностного слоя.

,

– высота ротора,

– площадь поверхностного слоя.

После

интегрирования левой части от 0 до

и правой от

до

:

и правой от

до

:

– давление на

стенку ротора.

– давление на

стенку ротора.

Полное давление в первый период отжима на жидкость, находящуюся в порах материала:

,

,

где

– давление на жидкость, обусловленное

действием центробежных сил,

– давление на жидкость, обусловленное

действием центробежных сил,

– давление на жидкость массы изделий.

– давление на жидкость массы изделий.

,

,

где

– центробежная сила, действующая на

жидкость,

– центробежная сила, действующая на

жидкость,

– масса жидкости, удаляемая за

рассматриваемый период,

– масса жидкости, удаляемая за

рассматриваемый период,

– масса изделий в воздушно – сухом

состоянии, загруженных в центрифугу,

– влагосодержание изделий в данный

момент времени,

– масса изделий в воздушно – сухом

состоянии, загруженных в центрифугу,

– влагосодержание изделий в данный

момент времени,

– минимальное влагосодержание изделий,

которое возможно получить центробежным

отжимом в данных условиях.

– минимальное влагосодержание изделий,

которое возможно получить центробежным

отжимом в данных условиях.

,

,

где

– влагосодержание изделий в конце

первого периода,

– влагосодержание изделий в конце

первого периода,

– начальное влагосодержание изделий.

– начальное влагосодержание изделий.

Во второй период на жидкость действует только давление . Скорость отделения жидкости во втором периоде значительно меньше, чем в первом.

Производительность

центрифуги:

,

где

,

где

– цикл работы центрифуги (8…30 мин).

– цикл работы центрифуги (8…30 мин).

4.2. Процесс сушки изделий из тканей.

Сушка преследует цель удаления из материала излишней влаги путем ее испарения с отводом образующихся паров. Высушиваемый материал может находиться в состоянии покоя или движения. В зависимости от способа подвода теплоты к материалу различают сушку конвективную, контактную, токами высокой частоты и др. Наиболее распространен конвективный способ сушки. Сушка является, с одной стороны, массообменным, с другой стороны – теплообменным процессом. Процесс сушки зависит как от свойств материала, так и от свойств окружающей среды.

Физические основы процесса сушки

Объекты сушки – капиллярно – пористые материалы. Макрокапиллярная влага находится на поверхности материала, в грубых ячейках и в крупных капиллярах, заполняемых при смачивании. Значительная часть такой влаги удаляется отжимом. Микрокапиллярная влага находится в мелких капиллярах, заполняемых не только смачиванием, но и поглощением (адсорбцией) из влажного воздуха. Связь этой влаги с материалом прочнее, чем макрокапиллярной.

При

помещении в газообразную среду материала

с влажностью, более равновесной для

данных условий, он подвергается сушке.

При этом часть влаги из материала

переходит в окружающий воздух. Непрерывное

удаление влаги из материала в процессе

сушки происходит за счет разности

парциальных давлений пара над материалом

и окружающей среды

и окружающей среды

,

причем

>

,

когда

=

влага перестает удаляться из материала

и процесс сушки прекращается (момент

равновесной влажности). Значение

равновесной влажности зависит от вида

материала, относительной влажности

окружающего воздуха (чем больше

,

тем выше равновесная влажность материала),

температуры окружающего воздуха (чем

выше

,

причем

>

,

когда

=

влага перестает удаляться из материала

и процесс сушки прекращается (момент

равновесной влажности). Значение

равновесной влажности зависит от вида

материала, относительной влажности

окружающего воздуха (чем больше

,

тем выше равновесная влажность материала),

температуры окружающего воздуха (чем

выше

,

тем при одинаковых

ниже равновесная влажность материала).

Равновесная влажность материала при

полном насыщении воздуха влагой (

)

называется гигроскопической точкой

материала. Она характеризует предельную

влажность материала, при которой

упругость паров у поверхности материала

равна упругости насыщенного пара.

,

тем при одинаковых

ниже равновесная влажность материала).

Равновесная влажность материала при

полном насыщении воздуха влагой (

)

называется гигроскопической точкой

материала. Она характеризует предельную

влажность материала, при которой

упругость паров у поверхности материала

равна упругости насыщенного пара.

|

|