- •1. Десульфурация стали. Десульфурация в дуговой печи, десульфурация тшс и металлическими десульфураторами.

- •2. Обезуглероживание стали (низколегированные и высоколегированные расплавы). Кинетика, термодинамика, обезуглероживание в вакууме.

- •3. Сортамент стали. Назначение марок сталей. Требования по примесям. Перспективные способы плавки.

- •4. Десульфурация стали. Десульфурация в дуговой печи, десульфурация тшс и металлическими десульфураторами.

- •5. Шихтовые материалы электроплавки. Требования к шихтовым материалам.

- •6. Дефосфорация стали в окислительных условиях. Методика расчета основных технологических параметров.

- •7. Проведение окислительного периода. Задачи решаемые в окислительный период. Технологические приемы решения задач.

- •9. Способы интенсификации периода расплавления и окислительного (обосновать).

- •10. Растворимость и предельная растворимость кислорода в железе. Содержание кислорода в металле после окислительного периода в дсп.

- •11. Технология выплавки стали 12х18н10т в дсп переплавом легированных отходов. Разобрать по периодам. Обосновать долю легированного лома.

- •12. Технология выплавки стали 03х18н11 методом аргоно-кислородного обезуглероживания. Обосновать необходимость изменения отношения o2 к Ar.

- •2.1. Выплавка полупродукта.

- •2.2. Внепечная обработка.

- •13. Технология выплавки стали 03х18н11 методом вакуум-кислородного обезуглероживания.

- •14. Технология выплавки стали на свежей шихте при отсутствии в цехе акос.

- •15. Технология выплавки стали на металлизованных окатышах.

- •16. Водород в стали. Растворимость. Источники поступления водорода. Способы снижения водорода в стали.

- •17. Азот в стали. Растворимость азота. Отрицательное и положительное влияние азота. Возможные способы легирования стали азотом.

- •18. Неметаллические включения. Классификация неметаллических включений. Способы удаления неметаллических включений, в том числе и при внепечной обработке (обосновать)

- •19. Акос. Особенности конструкции, технологические возможности.

- •21.Установка циркуляционного вакуумирования.

- •22. Вакуумная индукционная плавка. Основные элементы конструкции вип. Принцип работы вакуумных насосов, вакууматоров. Технология плавки.

10. Растворимость и предельная растворимость кислорода в железе. Содержание кислорода в металле после окислительного периода в дсп.

Прямое определение

![]() затруднено ввиду его малых величин

(10^-8 атм.), поэтому его находят посредством

смеси H2+H2O,

для которой

легко рассчитывается. Как показывают

результаты экспериментов, равновесная

концентрация O2 в жидком

железе при относительно небольших его

содержаниях линейно зависит от квадратного

корня из давления O2 в

газовой фазе. Эта зависимость, которую

принято называть законом Сивертса,

согласуется с выражением для константы

равновесия реакции:

затруднено ввиду его малых величин

(10^-8 атм.), поэтому его находят посредством

смеси H2+H2O,

для которой

легко рассчитывается. Как показывают

результаты экспериментов, равновесная

концентрация O2 в жидком

железе при относительно небольших его

содержаниях линейно зависит от квадратного

корня из давления O2 в

газовой фазе. Эта зависимость, которую

принято называть законом Сивертса,

согласуется с выражением для константы

равновесия реакции:

Это свидетельствует о том, что процесс растворения протекает в соответствии с написанной реакцией – т.е. сопровождается диссоциацией молекул на атомы.

В области повышенных содержаний

кислорода, наблюдается отклонение от

закона Сивертса. Эти отклонения можно

количественно выразить зависимостью

коэффициента активности:

![]()

Увеличение равновесной концентрации кислорода в расплаве при возрастании ограничено образованием пленки оксида.

При постоянной температуре появление третьей фазы в 2х-компонентной системе делает ее нонвариантной, и если равновесной 3х-фазной системе повысить давление кислорода, то его концентрация в расплаве не изменится. Система вернется к равновесному состоянию вследствие связывания избытка кислорода в оксид.

Чтобы отличить растворимость кислорода (в 2х-фазной области) от концентрации его в равновесии с оксидом, последнюю называют пределом растворимости. Т.о. растворимость и предел растворимости представляют собой совершенно различные понятия, которые характеризуют разные состояния равновесия.

Растворение газообразного кислорода в железа сопровождается сильным тепловыделением и, следовательно, отрицательной зависимостью растворимости от температуры.

![]()

Процесс растворения кислорода в железе из оксидной фазы сопровождается поглощением тепла -> предел растворимости кислорода увеличивается с увеличением температуры.

Известно, что при растворения кислорода в жидком железе оксиная фаза появляется при очень низком парциальном давлении (около 10Е-2 атм.)

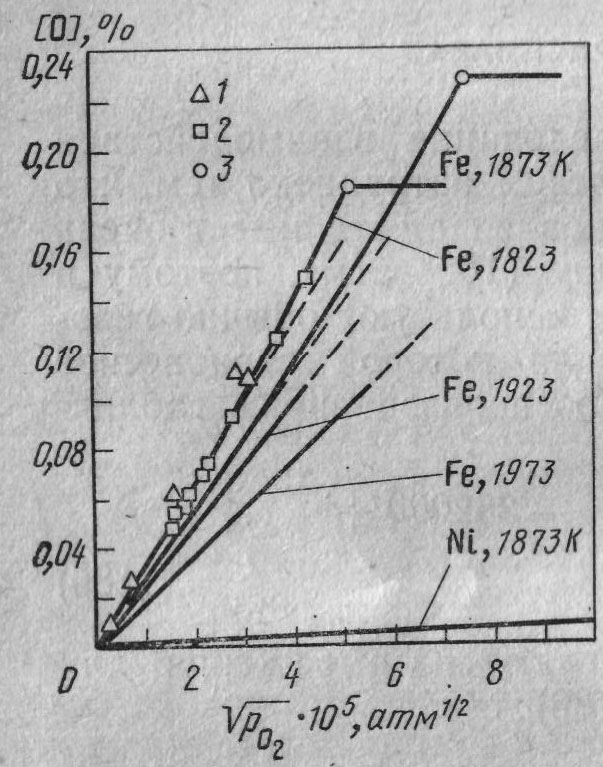

На рисунке представлена зависимость концентрации кислорода от корня парциального давления. Наклонные линии соответствуют равновесию растворенного в металле кислорода с газовой фазой. Точки перегиба отвечают давлениям, при которых образуются оксиды данных металлов. При заданном значении парциального давления для металла с большим химическим сродством к кислороду характерна более высокая концентрация растворенного кислорода. Вместе с тем, чем больше химическое сродство данного металла к кислороду, тем при более низких парц. давлениях происходит образование оксидной фазы. Если к металлу прибавить некоторое количество раскислителя R, то оксидная фаза появится при более низком давлении кислорода.

При небольших концентрациях R роль знаменателя проявляется сильнее и концентрация кислорода с увеличением R убывает. В дальнейшем (после точки минимума) роль экспоненты возрастает и это приводит к увеличению концентрации растворенного кислорода.

По увеличению раскислительной способности элементы можно расположить в следующей последовательности: Ni, Fe, Mn, Si, Al. В этом ряду каждый последующий элемент будет раскислителем по отношению к предыдущему.

Взаимодействие Fe-C-O в расплавах.

Окисление углерода растворенным

кислородом сопровождается выделением

тепла, и поэтому полнее протекает при

пониженной температуре. В расплавах на

основе Fe температурная

зависимость константы выражена довольно

слабо, т.к. значение

![]() здесь невелико. С повышением температуры

скорость окисления углерода увеличивается.

здесь невелико. С повышением температуры

скорость окисления углерода увеличивается.

Высокий окислительный потенциал шлака обеспечивает при кипении ванны постоянное поступление в металл кислорода, где он расходуется на образование СО. Степень переокисления ванны определяется соотношением скоростей поступления и расходования кислорода.

При повышении температуры реакция идет

быстрее -> быстрее подходит к равновесию.

Понижение

![]() должно приводить к пропорциональному

уменьшению

должно приводить к пропорциональному

уменьшению

![]() .

В результате уменьшения

всего до 0,1 атм. – резко возрастает

раскислительная способность углерода,

а также обеспечивается глубокое

обезуглероживание расплава без

переокисления.

.

В результате уменьшения

всего до 0,1 атм. – резко возрастает

раскислительная способность углерода,

а также обеспечивается глубокое

обезуглероживание расплава без

переокисления.

Также сейчас обнаружена принципиальная возможность практически полного протекания реакции в глубоком вакууме.