- •1. Десульфурация стали. Десульфурация в дуговой печи, десульфурация тшс и металлическими десульфураторами.

- •2. Обезуглероживание стали (низколегированные и высоколегированные расплавы). Кинетика, термодинамика, обезуглероживание в вакууме.

- •3. Сортамент стали. Назначение марок сталей. Требования по примесям. Перспективные способы плавки.

- •4. Десульфурация стали. Десульфурация в дуговой печи, десульфурация тшс и металлическими десульфураторами.

- •5. Шихтовые материалы электроплавки. Требования к шихтовым материалам.

- •6. Дефосфорация стали в окислительных условиях. Методика расчета основных технологических параметров.

- •7. Проведение окислительного периода. Задачи решаемые в окислительный период. Технологические приемы решения задач.

- •9. Способы интенсификации периода расплавления и окислительного (обосновать).

- •10. Растворимость и предельная растворимость кислорода в железе. Содержание кислорода в металле после окислительного периода в дсп.

- •11. Технология выплавки стали 12х18н10т в дсп переплавом легированных отходов. Разобрать по периодам. Обосновать долю легированного лома.

- •12. Технология выплавки стали 03х18н11 методом аргоно-кислородного обезуглероживания. Обосновать необходимость изменения отношения o2 к Ar.

- •2.1. Выплавка полупродукта.

- •2.2. Внепечная обработка.

- •13. Технология выплавки стали 03х18н11 методом вакуум-кислородного обезуглероживания.

- •14. Технология выплавки стали на свежей шихте при отсутствии в цехе акос.

- •15. Технология выплавки стали на металлизованных окатышах.

- •16. Водород в стали. Растворимость. Источники поступления водорода. Способы снижения водорода в стали.

- •17. Азот в стали. Растворимость азота. Отрицательное и положительное влияние азота. Возможные способы легирования стали азотом.

- •18. Неметаллические включения. Классификация неметаллических включений. Способы удаления неметаллических включений, в том числе и при внепечной обработке (обосновать)

- •19. Акос. Особенности конструкции, технологические возможности.

- •21.Установка циркуляционного вакуумирования.

- •22. Вакуумная индукционная плавка. Основные элементы конструкции вип. Принцип работы вакуумных насосов, вакууматоров. Технология плавки.

17. Азот в стали. Растворимость азота. Отрицательное и положительное влияние азота. Возможные способы легирования стали азотом.

Азот почти всегда присутствует в атмосфере сталеплавильного агрегата. Растворение в металле азота, так же как и водорода подчиняется закону квадратного корня [N] = К РN2газ1/2 , следовательно, процесс растворения азота может быть записан как N2газ = 2[N]. При обычных температурах сталеплавильных процессов (1450-16000 С) интенсивность перехода азота в металл из газовой фазы невелика. Однако при очень высоких температурах, превышающих 25000 С (например, в зоне электрических дуг при выплавке стали в дуговых электропечах, в зоне контакта кислородной струи с металлом при продувке ванны кислородом), молекулы азота диссоциируют и скорость проникновения в металл атомов азота может резко возрасти.

На растворимость азота в металле влияет также его состав. Примеси, образующие прочные нитриды (хром, марганец, ванадий, титан, алюминий, церий и другие редкоземельные металлы), повышают растворимость азота в стали; примеси, не образующие нитридов (углерод, фосфор) или образующие непрочные нитриды (кремний), но сами вступающие с железом в химическое взаимодействие, заметно снижают растворимость азота.

Размеры частиц азота, растворенного в металле, гораздо больше размеров частиц водорода, скорость диффузии в металле у них меньше. Поверхностно-активные примеси в металле препятствуют переходу азота через поверхность контакта фаз и затрудняют удаление азота.

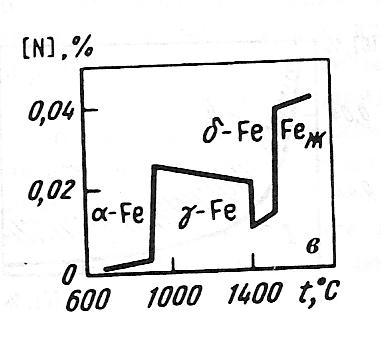

Растворимость азота в железе изменяется в зависимости от температуры и состава металла (рис. 78, в).

Резкое снижение растворимости азота при переходе из жидкого в твердое состояние и при превращении γ-Fe в ά -Fe в случае быстрого охлаждения металла приводит к получению перенасыщенного азотом твердого раствора, из которого в процессе эксплуатации по границам зерен выделяются нитриды, повышающие твердость, увеличивающие хрупкость и снижающие пластичность ("старение" металла).

Особенно вредно ухудшение, свойств металла, в котором много азота, при эксплуатации в условиях низких температур.

Ниже указаны основные мероприятия, способствующие получению стали с минимальным содержанием азота:

использование чистых по азоту шихтовых материалов;

организация кипения ванны (удаление азота с пузырьками СО) или продувка металла инертными газами;

предохранение металла от соприкосновения с азотсодержащей атмосферой в зоне очень высоких температур или искусственное охлаждение этой зоны;

использование для продувки кислорода, не содержащего примесей азота;

связывание азота в прочные нитриды при введении в сталь нитридообразующих элементов (например, алюминия при производстве низкоуглеродистой "нестареющей" стали);

обработка металла вакуумом.

Рис.78. Изменение растворимости азота в стали.

18. Неметаллические включения. Классификация неметаллических включений. Способы удаления неметаллических включений, в том числе и при внепечной обработке (обосновать)

Неметаллические включения появляются в результате различных химических реакция, протекающих между компонентами расплавленной стали (раскисление и т.п.) или в результате взаимодействия металла с шлаком к огнеупорами, а также вследствие изменения констант равновесия соответствующих реакций в процессе охлаждения я кристаллизации металла; кроме того они частично вносятся в' сталь .с шихтовыми материалами и легирующими добавками.

Даже

с помощью современных самих прогрессивных

методов выплавка и рафинирование

металла на всегда удается получить

сталь, достаточно

чистую от неметаллических включений.

Дальнейшее повышение

чистоты стали является одним из важнейших

резервов улучшения свойств металла,

а следовательно и увеличения срока

службы готовых

изделий. Лишь в ограниченном

числе случаев неметаллические включения

в стали оказываются полезными. Например,

сульфиды и селениды

положительно влияют на обрабатываемость

стали резанием. Образование мелкодисперсных

нитридов в металле позволяет измельчать

исходное зерно аустенита, обеспечивать

повышение прочности, ударной вязкости

и уменьшение температурного порога

хладноломкости

ряда конструкционных сталей. Оксиды

также иногда используют, как

упрочнители металла.

Даже

с помощью современных самих прогрессивных

методов выплавка и рафинирование

металла на всегда удается получить

сталь, достаточно

чистую от неметаллических включений.

Дальнейшее повышение

чистоты стали является одним из важнейших

резервов улучшения свойств металла,

а следовательно и увеличения срока

службы готовых

изделий. Лишь в ограниченном

числе случаев неметаллические включения

в стали оказываются полезными. Например,

сульфиды и селениды

положительно влияют на обрабатываемость

стали резанием. Образование мелкодисперсных

нитридов в металле позволяет измельчать

исходное зерно аустенита, обеспечивать

повышение прочности, ударной вязкости

и уменьшение температурного порога

хладноломкости

ряда конструкционных сталей. Оксиды

также иногда используют, как

упрочнители металла.

Классификацию неметаллических включений в стали проводят по нескольким признакам:

В зависимости от способа их образования:

эндогенные, образовавшиеся в результате протекания различных процессов в самом металле, например, раскисления, сульфидообразования и т.д;

экзогенные, занесенные в металл извне - частицы огнеупоров и шлака, включения, вносимые с ферросплавами и др.;

По химическому составу:

а) оксидные; б) сульфидные; в) нитридные; г) карбидные; д) сложного состава (карбонитриды и др.);

По времени выделения:

предкристаллизационные: первичные, образующиеся при раскислении стали и вторичные, выделяющиеся при охлаждении жидкого металла до температуры ликвидуса;

кристаллизационные: третичные, образующиеся в затвердевшей стали в интервале температур между линиями ликвидуса и солидуса;

послекристаллизационные: четвертичные, выделяющиеся при охлаждении металла до комнатной температуры.

В зависимости от размера:

макровключения - частицы размером более 1 мм

микровключения - частицы размером 1 мм и менее.

В современном сталеплавильном производстве широко используются ферросплавы в качестве легирующих добавок и раскислилелей. Ферросплавы обычно содержат значительнее количество неметаллических включений, что связано с повышенной концентрацией в этих сплавах элементов, обладающих высоким сродством с такими примесями, как кислород, сера, азот, углерод и др.

Как правило, ферросплавы содержат включения, идентичные тем, которые наблюдаются в стали (оксиды, сульфиды, нитриды, карбида и др.), но в значительно большем количестве.

Поэтому введение ферросплавов приводит к загрязнению стали экзогенными неметаллическими включениями.

В настоящее время в распоряжении металлургов находятся довольно эффективные методы рафинирования стали от неметаллических включений:

Совершенствование технологии выплавки стали: подбор соответствующих раскислителей, порядка их ввода, шлаковый режим, интенсивное перемешивание ванны и т.д.

Внепечные способы обработки металла: обработка синтетическим шлаком, инертными газами и порошкообразными реагентами в ковше, вакуумирование, использование шлаковых смесей при разливке.

Удаление НМВ проходит в несколько стадий

перемещение НМВ в объем металла

Подход НМВ к поверхности раздела Ме–Шл. Металл–адсорбент

Переход через межфазную границу.

Лимитирующая стадия при перемешивании обычно 2.

Формула стока![]()

Если НМВ крупное, то Vc большая и основная задача – получить крупное НМВ в расплаве

Способы укрупнения НМВ

Коалисцениция – когда есть 2 жидких НМВ. Они смешиваются в 1 НМВ с исчезновения границы раздела.

Коагуляция – ТВ НМВ + ТВ НМВ = 2 округлое НМВ твердое

Адгезия жидкое НМВ + ТВ НМВ =

Наиболее эффективен способ 1

FeS |

1195 0C |

|

Комплексное НМВ обладает низкой Tпл

в растворе оно находится в жидком виде

нам нужны комплексные соединения в жидком виде |

MnS |

1550 |

||

MnO |

1650 – 1735 |

||

SiO2 |

1700 – 1720 |

||

Al2O3 |

2020 – 2050 |

||

CaO |

2570 – 2600 |

||

MgO |

2800 |

||

MgO·Al2O3 |

2135 |

||

AlN |

2150 – 2650 |

||

TiN |

2927 – 2950 |

||

VN |

2320 |

||

FeO·SiO2 |

1178 |

||

MnO·SiO2 |

1270 |

||

2MnO·SiO2 |

1208 |