- •1. Десульфурация стали. Десульфурация в дуговой печи, десульфурация тшс и металлическими десульфураторами.

- •2. Обезуглероживание стали (низколегированные и высоколегированные расплавы). Кинетика, термодинамика, обезуглероживание в вакууме.

- •3. Сортамент стали. Назначение марок сталей. Требования по примесям. Перспективные способы плавки.

- •4. Десульфурация стали. Десульфурация в дуговой печи, десульфурация тшс и металлическими десульфураторами.

- •5. Шихтовые материалы электроплавки. Требования к шихтовым материалам.

- •6. Дефосфорация стали в окислительных условиях. Методика расчета основных технологических параметров.

- •7. Проведение окислительного периода. Задачи решаемые в окислительный период. Технологические приемы решения задач.

- •9. Способы интенсификации периода расплавления и окислительного (обосновать).

- •10. Растворимость и предельная растворимость кислорода в железе. Содержание кислорода в металле после окислительного периода в дсп.

- •11. Технология выплавки стали 12х18н10т в дсп переплавом легированных отходов. Разобрать по периодам. Обосновать долю легированного лома.

- •12. Технология выплавки стали 03х18н11 методом аргоно-кислородного обезуглероживания. Обосновать необходимость изменения отношения o2 к Ar.

- •2.1. Выплавка полупродукта.

- •2.2. Внепечная обработка.

- •13. Технология выплавки стали 03х18н11 методом вакуум-кислородного обезуглероживания.

- •14. Технология выплавки стали на свежей шихте при отсутствии в цехе акос.

- •15. Технология выплавки стали на металлизованных окатышах.

- •16. Водород в стали. Растворимость. Источники поступления водорода. Способы снижения водорода в стали.

- •17. Азот в стали. Растворимость азота. Отрицательное и положительное влияние азота. Возможные способы легирования стали азотом.

- •18. Неметаллические включения. Классификация неметаллических включений. Способы удаления неметаллических включений, в том числе и при внепечной обработке (обосновать)

- •19. Акос. Особенности конструкции, технологические возможности.

- •21.Установка циркуляционного вакуумирования.

- •22. Вакуумная индукционная плавка. Основные элементы конструкции вип. Принцип работы вакуумных насосов, вакууматоров. Технология плавки.

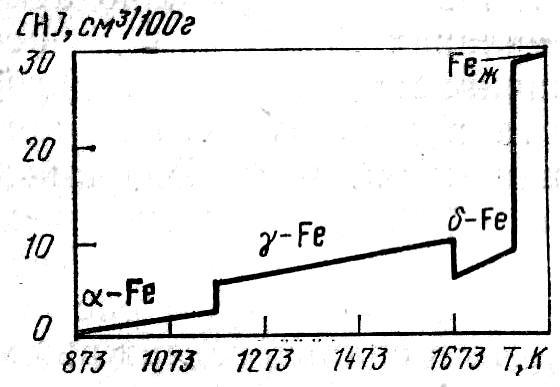

16. Водород в стали. Растворимость. Источники поступления водорода. Способы снижения водорода в стали.

Растворимость водорода в жидком железе подчиняется закону Сивертса

При кристаллизации наблюдается

скачкообразное изменение растворимости

водорода. В процессе кристаллизации

водород выделяется из раствора и это

позволяет получать литой металл с

меньшей концентрацией растворенного

водорода. Растворимость водорода в

аустените выше, чем в сигма-Fe

-> стали кристаллизующиеся в форме

![]() и имеющие аустенитную структуру, могут

содержать больше водорода в твердом

растворе, поэтому такие стали менее

подвержены пористости.

и имеющие аустенитную структуру, могут

содержать больше водорода в твердом

растворе, поэтому такие стали менее

подвержены пористости.

Полученное уравнение пригодно для

расчета растворимости в жидком железе,

находящемся в равновесии с газовой

фазой, содержащей молекулярный водород.

При

![]() увеличится

увеличится

![]() .

Однако в реальных условиях парциальное

давление водорода в печной атмосфере

ничтожно мало, а содержание водорода в

металле определяется парциальным

давлением паров воды и влажностью

шихтовых и шлакообразующих материалов.

.

Однако в реальных условиях парциальное

давление водорода в печной атмосфере

ничтожно мало, а содержание водорода в

металле определяется парциальным

давлением паров воды и влажностью

шихтовых и шлакообразующих материалов.

Водород является причиной образования ряда дефектов стали (флокенов и т. д.). Эти дефекты связаны с выведением при застывании растворенного в металле атомарного водорода (в основном при температуре превращения γ→ά) и его молизацией, в результате чего давление выделившихся молекул Н2 оказывается настолько высоким, что сплошность металла нарушается и в нем образуются видимые невооруженным глазом трещины.

Выделение молекулярного водорода (и последующее разрушение сплошности металла) происходит в местах скопления неметаллических включений, микропор, ликватов и т. д. Ряд исследователей считают, что этот процесс выделения водорода в углеродистой стали сопровождается образованием метана: Fe3C + 4[H] → CH4(Г) + 3Fe. На практике используют способность водорода интенсивно диффундировать, особенно при повышенных температурах. Флокеночувсвительные стали подвергают замедленному охлаждению (обычно после прокатки на обжимных станах и порезки на мерные длины); стальные заготовки часами (иногда сутками) находятся в специальных пролетах в емкостях (ямах), где штабеля металла, засыпанные слоем изолирующего щебня, медленно охлаждаются, а растворенный водород диффундирует к поверхности заготовки и удаляется. Однако снизить до безопасного уровня содержание водорода таким способом удается далеко не всегда (особенно при отливке крупных слитков), поэтому для качественной стали такие операции, как обработка вакуумом или продувка инертным газом, являются обязательными. Обработка металла вакуумом во многих случаях позволяет вообще отказаться от дорогостоящей противофлокенной обработки замедленным охлаждением. Повышенные содержания газов в стали вызывают не только понижение механических свойств стали, но и непостоянство механических свойств образцов металла, взятых из различных участков слитка; «пятнистую» ликвацию; трещины, расположенные внутри заготовки и обнаруживаемые при ступенчатой обточке (так называемые волосовины); дефектные виды излома и т. д.

Источники поступления водорода в металлический расплав

влажность атмосферы цеха 2…5%

[H]реальное=2 – 3 - 3,5 ppm

Металл выплавляемый зимой чище по водороду, т.к. влаги меньше.

Охлаждающая вода

Шихтовые матералы

Шлакообразующие (известь)

(срок хранения 10–24 часа). При использовании

длительно хранящейся извести есть

опасность повышения содержания водорода.

Извести в ДСП 2–3,5%. Примеси удаляются

в окислительных условиях – требуется

2–3,5% от металошихты, если в восстановительных

то извести требуется 2–3%.

(срок хранения 10–24 часа). При использовании

длительно хранящейся извести есть

опасность повышения содержания водорода.

Извести в ДСП 2–3,5%. Примеси удаляются

в окислительных условиях – требуется

2–3,5% от металошихты, если в восстановительных

то извести требуется 2–3%.

Так же известь используется и во внепечной обработке 0,2–0,3 от кол-ва металла, следовательно содержание водорода увеличивается.

Ферросплавы.

Содержание водорода зависит от срока хранения. [H]фер= 20-75ppm

+ Влажность в дутье

+ Подготовленность ковша.

Способы удаления:

Тщательный смотр устройств

Известь (уменьшить

в

извести, срок хранения 10-24 часа тогда

CaO на уровне 90-95%)

в

извести, срок хранения 10-24 часа тогда

CaO на уровне 90-95%)Хранить ферросплавы без нападения влаги (т.е. под пульпы, в них прогревают ферросплавы)

Удаление водорода за счет окисления C в расплаве (С удаляется в окислительный период). Чтобы удалить

образуется СО и выносится водород

растворенный в металле. В окислительный

период удаляется изначальный водород.

образуется СО и выносится водород

растворенный в металле. В окислительный

период удаляется изначальный водород.Продувка аргоном (Водород снижается на 1%)

Вакуумирование (АКОС) [H] = до 1,5 – 1 ppm , 20 – 25 минут

Выдержка металла при повышенных температурах. Размеры атомов водорода малы, они свободно диффундируют через кристаллическую решетку закристаллизовавшейся стали, особенно при повышенных температурах. Из образцов сравнительно небольшого сечения при выдержке при высоких температурах водород удаляется почти полностью, до значений растворимости, соотв. Равновесной растворимости. Для больших слитков – не эффективно.

Добавки гидридообразующих элементов. Некоторые элементы способны вступать в водородом во взаимодействие, образуя гидриды. При введении этих элементов уменьшается развитие дефектов (флокенов)