- •1 Вентильные реактивные электродвигатели(Switched Reluctance Motors)

- •Технические характеристики:

- •2 Вентильные реактивные генераторы (Switched Reluctance Generators)

- •3 Основные достоинства вентильных реактивных эд/г

- •1) Простая конструкция.

- •2) Высокая ремонтопригодность.

- •3) Отсутствие механического коммутатора.

- •4) Отсутствие постоянных магнитов.

- •10) Гибкость компоновки.

- •11) Высокая надежность.

- •12) Широкий диапазон частот вращения: от единиц до сотен тысяч об/мин.

- •13) Высокий кпд в широком диапазоне частот вращения.

- •14)Импульсный характер питания эмп обеспечивает удобную стыковку с современной цифровой электроникой.

- •15) Электронное управление электрическими и механическими характеристиками, режимом работы.

- •16) Низкая стоимость электромеханического преобразователя.

Технические характеристики:

Максимальный выходной ток:

Вариант с MOSFET транзисторами – 40 А при Umax < 100В.

Вариант с IGBT транзисторами – 24 А при Umax < 600 B.

Защита от перегрузки по току:

Величина перегрузки тока устанавливается программно.

Напряжение питания:

Вариант с MOSFET транзисторами от 12 до 100 В постоянного или переменного напряжения (1-3ф, 0-400 Гц);

Вариант с IGBT транзисторами от 100 до 600 В постоянного или переменного напряжения (1-3ф, 0-400 Гц);

Максимальная мощность нагрузки:

– < 10 КВт (зависит от напряжения питания и типа электродвигателя);

Защита электродвигателя от перегрева:

Порог максимального нагрева электродвигателя устанавливается программно;

Оптоизолированный CAN интерфейс 2.0 A, 2.0 B – обеспечивает интеграцию c другими блоками и системами управления;

Каналы цифрового ввода-вывода – 4 (TTL) (для подключения датчиков положения ротора);

Каналы оптоизолированного цифрового ввода – 6 (TTL) (для подключения клавиатуры и дополнительных датчиков);

Каналы оптоизолированного цифрового вывода – 4 (TTL) (для подключения дополнительных исполнительных устройств);

Микроконтроллер – 10 млн операций в сек (на плате установлен контроллер M167-2)

Flash память – до 1Мбайт, ОЗУ – 256 Кбайт.

Размер платы:

(без радиатора) – 170х122 мм

Рабочая температура:

0° - 70°С (–40°C - +85°С)

Цифровой синтез сигналов, поступающих с электронного коммутатора на ЭМП, осуществляется программно с помощью микропроцессорного блока управления. Программный синтез сигналов позволяет оперативно изменять частоту, форму и амплитуду выходных импульсов в зависимости от состояния датчиков электропривода / генератора, а также обеспечивает оперативное управление режимами его работы.

Микроконтроллер формирует основные управляющие сигналы, которые поступают на 3- или 4-фазный драйвер, обеспечивающий управление силовыми транзисторами электронного коммутатора. Конфигурация блока питания может быть изменена в зависимости от типа и величины напряжения питания, что позволяет на базе одного блока создавать электроприводы и генераторы различного назначения. При низковольтном напряжении питания (5 - 200 В) в блоке коммутатора используются MOSFET-транзисторы, а при высоковольтном (200 В и более) - IGBT-транзисторы. Применение современных мощных IGBT-транзисторов позволяет создавать электронные коммутаторы мощностью 5000 кВт и более, обеспечивая высокие энергетические и весогабаритные характеристики вентильным реактивным электроприводам / генераторам.

Основная управляющая программа контроллера хранится во Flash-памяти объемом до 256 Кбайт и может быть легко изменена через последовательный интерфейс RS232, что позволяет оперативно изменять основные характеристики и алгоритм работы стартера / генератора в процессе настройки или во время его эксплуатации.

Наличие микропроцессора в системе управления ВРД обеспечивает следующие режимы его работы:

регулирование оборотов в широких пределах и стабилизацию их на заданном уровне;

коррекцию естественно падающей механической характеристики ВРД для оптимизации параметров электропривода с тяговой, вентиляторной, крановой, экскаваторной и другими типами нагрузок;

разгон и торможение с необходимым ускорением;

пуск электропривода без превышения пусковых токов над номинальными, с предварительным выбором люфта редуктора;

рекуперацию энергии при торможении;

реверсирование;

самоторможение для исключения вращения нагруженного электропривода;

шаговый режим работы;

питание от сетей постоянного и переменного (однофазного и 3 фазного) напряжения; для генератора - стабилизацию и формирование выходного напряжения;

выдачу на дисплей текущих параметров электродвигателя / генератора и любой информации, поступающей с периферийных датчиков;

прием и выдачу команд и информации как в аналоговом, так и в цифровом виде;

дистанционное изменение параметров электропривода / генератора и алгоритма его работы;

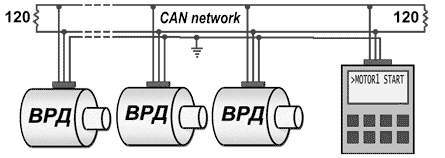

Для связи с внешними компьютерными системами, активными пультами управления или для обеспечения параллельной работы и синхронизации нескольких электроприводов / генераторов в блоке управления может использоваться сетевой CAN-интерфейс (международный стандарт CAN 2.0 CiA-301). CAN (Controller Area Network) - сетевой интерфейс разработан фирмами "BOSH" и "INTEL" для построения распределенных встраиваемых мультипроцессорных систем реального времени бортового и промышленного назначения. CAN обеспечивает надежную работу системы даже в условиях сильных электромагнитных помех. На рисунке 9 показано подключение нескольких электродвигателей к CAN сети.

Рис. 9 Подключение нескольких электродвигателей к CAN сети.

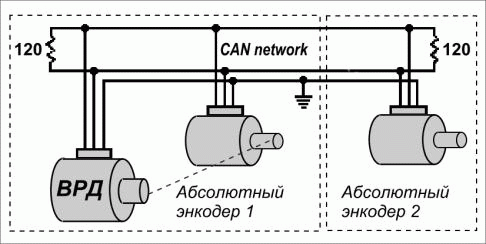

CAN сеть обеспечивает эффективный обмен информацией между электронными блоками электродвигателей, а также обмен между пультом или несколькими пультами и каждым электродвигателем. Высокая скорость передачи (до 1Мбит/сек), гибкая система задания приоритетов CAN устройств позволяет передавать по сети синхросигналы или команды с критическим временем выполнения. На рис. 10 приведен пример организации следящей системы с использованием CAN сети.

Рис. 10 Пример организации следящей системы с использованием CAN сети