- •Розділ 1 теорія економічного аналізу модуль і. Сутність, методи і прийому економічного аналізу

- •Предмет, об’єкт і завдання економічного аналізу

- •Метод і методичні прийоми економічного аналізу

- •Модуль іі. Види економічного аналізу та його інформаційне забезпечення

- •Класифікація видів і напрямів економічного аналізу

- •Інформаційно-методичне забезпечення економічного аналізу

- •Розділ 2 аналіз господарської діяльності модуль ііі. Техніко-економічний (управлінський) аналіз, частина 1

- •Аналіз виробництва продукції, робіт і послуг

- •Аналіз виконання договірних зобов'язань

- •Аналіз використання трудових ресурсів

- •Аналіз довгострокових активів підприємства

- •Модуль іv. Техніко-економічний (управлінський) аналіз, частина 2

- •Аналіз матеріальних ресурсів та ефективності їх використання

- •Аналіз витрат на виробництво, собівартості і реалізації продукції

- •Розділ 3 фінансовий аналіз підприємства модуль V. Фінансовий аналіз, частина 1

- •Організація і методика аналізу фінансового стану підприємства

- •Методика аналізу балансу підприємства

- •Модуль vі. Фінансовий аналіз, частина 2

- •Аналіз джерел формування капіталу підприємств

- •Аналіз прибутку і рентабельності

- •Список рекомендованої литератури

Модуль іv. Техніко-економічний (управлінський) аналіз, частина 2

Аналіз матеріальних ресурсів та ефективності їх використання

Задачі і джерела аналізу використання матеріальних ресурсів

Підвищення ефективності суспільного виробництва на сучасному етапі вимагає раціонального розподілу і найбільш ефективного використання в народному господарстві матеріальних ресурсів. Як відомо, у промисловості 85 % собівартості продукції складають матеріальні витрати. Аналіз даних показує, що тут маються величезні резерви економії. Раціональне використання матеріальних ресурсів забезпечило б значне збільшення темпів економічного росту.

Задачами аналізу використання матеріальних ресурсів є:

визначення рівня забезпеченості підприємства необхідними матеріальними ресурсами;

виявлення ступеня виконання плану постачань по загальному обсязі й асортименту;

визначення рівня комплектності і ритмічності заготівель матеріалів;

виявлення наднормативних чи дефіцитних видів матеріальних цінностей;

визначення рівня транспортно-заготівельних витрат;

визначення показників раціональності використання матеріальних ресурсів у виробництві;

установлення розмірів втрат від браку;

оцінка впливу використання матеріальних ресурсів на обсяг випуску і собівартість продукції.

Значення економії матеріальних ресурсів полягає в наступному:

скорочення витрати ресурсів на одиницю продукції дозволяє з того самого їхньої кількості робити більше продукції;

зниження матеріалоємності продукції забезпечує економію капітальних вкладень у видобувних і сировинних галузях промисловості;

економія матеріальних ресурсів сприяє заощадженню живої праці, за рахунок чого підвищується продуктивність суспільної праці;

зниження матеріалоємності продукції забезпечує підвищення фондовіддачі й економію основних виробничих фондів;

впливає на удосконалювання пропорцій суспільного виробництва, сприяє досягненню досить високих темпів росту підрозділу при відносно меншій нормі виробничого нагромадження;

завдяки скороченню витрати матеріальних ресурсів на виготовлення одиниці продукції у вартісному і натуральному вираженні створюються можливості для зниження собівартості продукції;

посилення режиму економії матеріальних ресурсів виховує в трудящих дбайливе, раціональне відношення до використання усього, що робить народне господарство.

Джерелами інформації для аналізу матеріальних ресурсів є:

1) затверджені вищестоящою чи організацією самостійно підприємством норми витрати матеріальних ресурсів в основному і допоміжному виробництвах;

2) дані бухгалтерського обліку про фактичну витрату матеріальних ресурсів за відповідний період;

3) завдання вищестоящої організації по зниженню норм витрати ресурсів на плановий період;

4) соціалістичні зобов'язання (індивідуальні і колективні) трудящих по економії матеріальних ресурсів;

5) раціоналізаторські пропозиції і винаходи, спрямовані на економію ресурсів;

6) показники плану постачання підприємства матеріальними ресурсами;

7) показники плану технічного розвитку й удосконалювання організації виробництва на поточну п'ятирічку в частині економії матеріальних ресурсів;

8) показники техпромфінплану підприємства на рік;

9) технічна і технологічна документація на виробництво продукції, вид роботи;

10) державні, галузеві і заводські стандарти і технічні умови;

11) галузеві і заводські інструкції з нормування витрати матеріальних ресурсів.

Аналіз виконання планів постачання матеріальними ресурсами

Ефективність постачальницької діяльності характеризується своєчасним задоволенням усіх потреб підприємства й об'єднання в техніку і матеріальних ресурсах належної якості при мінімальних витратах. Від організації постачальницької діяльності підприємства залежить раціональне використання матеріальних ресурсів, підвищення продуктивності праці, рентабельності виробництва і якості готової продукції.

Аналіз виконання плану матеріально-технічного постачання варто починати з визначення ступеня виконання плану постачання як по загальному обсязі, так і по асортименті сировини, що надійшло, матеріалів, палива й ін. Цей аналіз повинний показати, наскільки при фактичному надходженні того чи іншого матеріалу були дотримані по кожній позиції погоджені при висновку договору технічні умови, забезпечене виконання постачань по асортименті.

Основним показником, що характеризує процес надходження предметів праці на підприємство, є обсяг надходження конкретних видів сировини і матеріалів у натуральному вираженні за звітний період. Тому на першому етапі аналізу варто визначити ступінь виконання плану заготівлі окремих видів сировини, чи матеріалів палива по загальному обсязі і вплив різних факторів на виконання плану.

На виконання плану заготівлі сировини і матеріалів по обсязі в кінцевому рахунку впливають два фактори:

1) відхилення фактичного обсягу постачання продукції від зобов'язань постачальників;

2) зміна залишків матеріалів у шляху на кінець звітного періоду в порівнянні з його початком.

Вплив першого фактора визначається в такий спосіб:

в абсолютному розмірі

(2.108)

(2.108)

у відсотках

(2.109)

(2.109)

де

- обсяг постачання

даного матеріалу за планом і фактично;

- обсяг постачання

даного матеріалу за планом і фактично;

- план заготівлі матеріалу.

- план заготівлі матеріалу.

Вплив другого фактора визначається в абсолютному розмірі

(2.110)

(2.110)

у відсотках

(2.111)

(2.111)

При цьому

(2.112)

(2.112)

де

-

залишки матеріалів у шляху на початок

і кінець звітного періоду;

-

залишки матеріалів у шляху на початок

і кінець звітного періоду;

- фактичний обсяг заготівлі (надходження)

матеріалу в звітному періоді.

- фактичний обсяг заготівлі (надходження)

матеріалу в звітному періоді.

Загальне відхилення від плану заготівлі (надходження) необхідно визначати в абсолютному розмірі

, (2.113)

, (2.113)

у відсотках

(2.114)

(2.114)

Для більш оперативного спостереження за ходом виконання плану заготівлі основних матеріалів у споживачів необхідно використовувати розрахункову таблицю. Таблиця 2.3.1 дає можливість визначити, як забезпечується підприємство необхідними матеріалами по місяцях (наростаючим підсумком) з урахуванням виконання постачальниками недопоставок попередніх місяців. З таблиці видно, що через нерівномірне відвантаження по місяцях 30 т матеріалу, відвантаженого в останньому місяці попереднього кварталу, залишилося в шляхи і план заготівлі в звітному кварталі не був виконаний з цієї причини.

У плані постачання обсяг

заготівлі кожного матеріалу передбачається

з розшифровкою по видах, сортам, маркам

і іншим конкретним позиціям, тобто у

визначеному асортименті. Для узагальненої

характеристики виконання плану постачання

підприємств матеріалами в заданому

асортименті рекомендується використовувати

відносний показник, обчислювальний

«методом заліку». Для такого розрахунку

складається таблиці 2.16, на підставі

даних якої визначаються відсоток

виконання плану заготівлі по загальному

обсязі ( ) і відсоток виконання плану з урахуванням

заданого асортименту (

) і відсоток виконання плану з урахуванням

заданого асортименту ( )

)

(2.115)

(2.115)

Таблиця 2.16 - Виконання плану постачання за обсягом

Матеріал |

Показник |

По місяцях звітного кварталу |

Разом за квартал |

||

|

|

І |

ІІ |

ІІІ |

|

|

План

заготівлі

|

650 |

600 |

700 |

1950 |

|

Відвантажено

|

610 |

590 |

750 |

1950 |

|

Надійшло

|

630 |

610 |

680 |

1920 |

|

Залишок

матеріалу в шляху на початок

|

40 |

20 |

0 |

60 |

|

Залишок

матеріалу в шляху на кінець

|

20 |

0 |

70 |

90 |

|

Відхилення від плану - усього |

-20 |

+10 |

-20 |

-30 |

|

У тому числі за рахунок: |

|

|

|

|

|

постачань |

-40 |

-10 |

+50 |

0 |

|

виміру залишків матеріалу в шляху |

+20 |

+20 |

-70 |

-30 |

Таблиця 2.17 - Виконання плану постачання за асортиментом

Матеріал |

Обсяг надходження |

Зараховано у виконання плану по асортименті |

Відсоток виконання плану |

|

||||

план, т |

факт, т |

по загальному обсязі |

по асортименті |

|||||

Прокат – усього |

4750 |

4980 |

4625 |

104,9 |

97,4 |

|||

У тому числі: |

|

|

|

|

|

|||

Фасонні профілі лопаткової турбіни |

17 |

15 |

15 |

88,2 |

88,2 |

|||

Прокат з низьколегованої сталі |

863 |

925 |

740 |

107,2 |

85,7 |

|||

Аркушевий прокат |

2600 |

2750 |

2600 |

105,8 |

100,0 |

|||

Легована конструкторська сталь |

1270 |

1290 |

1270 |

101,5 |

100,0 |

|||

(2.116)

(2.116)

де

- обсяг матеріалів, що надійшли, зарахований

у виконання плану по асортименті.

- обсяг матеріалів, що надійшли, зарахований

у виконання плану по асортименті.

Виконання плану заготівлі прокату, як видно з таблиці 2.3.2, по загальному ваговому обсязі склало 104,9%, а з урахуванням заданого асортименту - лише 97,4%. Таким чином, план заготівлі прокату по загальному обсязі перевиконаний на 4,9%, а план його заготівлі в необхідному асортименті недовиконаний на 2,6%.

У плані постачання заготівля різних матеріалів передбачається в комплектному співвідношенні з урахуванням технології виробництва і стани запасів. Однак фактичне надходження може відхилятися від планового, що веде до зриву виробничої програми.

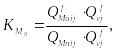

При аналізі виконання плану

постачання основними видами сировини,

матеріалів, напівфабрикатів необхідно

дати характеристику рівнів комплектності

заготівлі давніх матеріальних ресурсів

у звітному періоді. Для цієї мети

використовується спеціальний відносний

показник - коефіцієнт комплектності ( ), що обчислюється по сукупності різних

матеріалів

), що обчислюється по сукупності різних

матеріалів

(2.117)

(2.117)

при цьому

, (2.118)

, (2.118)

де

-

кількість i-го

виду матеріалу, що складає комплектну

частину його заготівлі (i

= 1, 2, … k);

-

кількість i-го

виду матеріалу, що складає комплектну

частину його заготівлі (i

= 1, 2, … k);

- план заготівлі i-го

виду матеріалу;

- план заготівлі i-го

виду матеріалу;

- найменший коефіцієнт

виконання плану заготівлі серед усіх

заготовлених матеріалів;

- найменший коефіцієнт

виконання плану заготівлі серед усіх

заготовлених матеріалів;

- фактичний обсяг заготівлі

кожного виду матеріалу;

- фактичний обсяг заготівлі

кожного виду матеріалу;

- заготівельна чи оптова

ціна матеріалу, що діяла в звітному

періоді.

- заготівельна чи оптова

ціна матеріалу, що діяла в звітному

періоді.

Для розрахунку коефіцієнта комплектності складається таблиця 2.18.

Таблиця 2.18 - Виконання плану постачання по комплектності

Заготовлені матеріали |

Одиниці виміру |

План заготівлі |

Фактично надійшло |

Відсоток виконання плану |

Комплектна частина |

Заготівельні ціни, грн |

А |

м3 |

70 |

65 |

93,0 |

65 |

30 |

Б |

т |

130 |

280 |

93,3 |

279 |

70 |

В |

-“- |

140 |

160 |

114,3 |

114,3 |

40 |

, (2.119)

, (2.119)

чи 95,4% .

Обчислений коефіцієнт означає, що тільки 95,4% загального обсягу основних матеріалів, що надійшли в звітному періоді, могли бути використані у виробництві. Інша ж, комплектна частина (4,6%), знаходилася на складі без руху до укомплектування в наступному періоді.

Рівень

комплектності постачання підприємства

різними матеріальними ресурсами можна

охарактеризувати також шляхом перебування

коефіцієнта виконання плану постачання

підприємства основними видами матеріалів

по комплектності ( )

)

(2.120)

(2.120)

Він завжди буде дорівнює найменшому коефіцієнту виконання плану заготівлі серед заготовлених матеріалів.

У нашому прикладі найменшим є відсоток виконання плану заготівлі матеріалу А, він складає 93,0%. Такий же відсоток виконання плану по комплектності, а саме

, (2.121)

, (2.121)

чи 93,0% .

Таким чином, по загальній сумі матеріалів, що надійшли, план постачання підприємства був недовиконаний усього на 2,6%, а з урахуванням необхідних пропорцій між окремими видами матеріалів, тобто по комплектності, він був недовиконаний на 7,0%.

Однією з найважливіших умов ритмічної і безперебійної роботи підприємства і його підрозділів є рівномірне і синхронне надходження матеріалів від постачальників. Це значить, що дата надходження окремих партій кожного виду матеріалів повинна відповідати термінам, встановленим у договорах, а періоди надходження окремих видів матеріалів, виробниче споживання яких взаємозалежно, повинні збігатися.

Для виміру ступеня нерівномірності

постачань варто використовувати

коефіцієнт нерівномірності

(середньоквадратичне відхилення) -

-

який розраховується по формулі

-

який розраховується по формулі

(2.122)

(2.122)

де

-

коефіцієнт виконання плану постачання

i-го

виду матеріалу за j-й

період у відсотках;

-

коефіцієнт виконання плану постачання

i-го

виду матеріалу за j-й

період у відсотках;

t - кількість в аналізованому періоді рівних відрізків часу, прийнятих для планування (j).

Розрахунок коефіцієнта нерівномірності зроблений на підставі дані табл. 2.19.

Таблиця 2.19 - Виконання плану постачання за часом (рівномірність постачань)

Період |

План, т |

Факт, т |

Виконання плану, % |

Відхилення від плану, % |

Січень Лютий Березень Квітень Травень Червень Разом за 1-і півріччя |

425 378 520 390 286 450 2449 |

403 365 580 340 270 520 3479 |

95 97 111 87 94 115 101 |

-5 -3 +11 -13 -6 +15 -1 |

Коефіцієнт показує досить високий ступінь нерівномірності виконання плану постачань матеріалу А за минулий період: у середньому на 10,2% фактичний обсяг постачань відхилявся від планового в кожнім із шести місяців убік чи перевищення недовиконання плану.

Синхронність постачання

підприємств різними матеріалами,

споживаними в тому самому виробничому

процесі, виміряється за допомогою

коефіцієнта синхронності ( ), що показує ступінь одночасності

виконання плану надходження різних

матеріалів протягом визначеного відрізка

часу

), що показує ступінь одночасності

виконання плану надходження різних

матеріалів протягом визначеного відрізка

часу

(2.123)

(2.123)

де

- найменший відсоток виконання плану

надходження по всіх матеріалах, що

надійшли,

- найменший відсоток виконання плану

надходження по всіх матеріалах, що

надійшли,

- найбільший

відсоток виконання плану надходження.

- найбільший

відсоток виконання плану надходження.

Чим ближче він до 100%, тим вище ступінь одночасності надходження різних матеріалів, використовуваних в одному виробничому процесі, тобто тим вище синхронність їхнього надходження.

Числення коефіцієнтів синхронності за звітний період проводиться за формою, представленої в таблиці 2.20.

Таблиця 2.20 - Виконання плану постачання за часом (синхронність постачань різних матеріалів)

Період |

Надходження матеріалів наростаючим підсумком |

||||||||

А |

Б |

В |

|||||||

за планом |

по факті |

виконання плану |

за планом |

по факті |

виконання плану |

за планом |

по факті |

виконання плану |

|

Січень Лютий Березень |

200 350 520 |

190 320 550 |

95 97 106 |

60 80 140 |

85 70 130 |

142 87 92 |

130 250 320 |

80 160 400 |

61 64 125 |

Коефіцієнт синхронності надходження матеріалів А, Б, В обчислюється в такий спосіб:

за січень

за січень-лютий

за січень-березень

З приведеного розрахунку випливає, що коефіцієнт синхронності виконання плану надходження зазначених матеріалів протягом кварталу поступово зростав, але 100% не досяг.

Аналіз забезпеченості підприємства матеріальними ресурсами

В умовах відомої стохастичності виробництва особливе місце займає фактор своєчасності одержання споживачами аналітичної інформації для прийняття оперативних рішень по усуненню збоїв виробничого процесу. Даний фактор реалізується за допомогою проведення оперативного аналізу руху матеріальних ресурсів на підприємстві по двох напрямках:

аналіз забезпеченості виробничих підрозділів матеріальними ресурсами;

визначення рівня укомплектованості замовлень матеріальними ресурсами.

Одним з основних показників, що характеризують ступінь надходження предметів праці на підприємство для виконання виробничої програми, є забезпеченість виробництва матеріальними ресурсами. Забезпеченість виробництва по кожнім конкретному матеріалі визначається в такий спосіб

(2.124)

(2.124)

де

-

загальна потреба в i-м

ресурсі на виконання виробничої програми

планового періоду;

-

загальна потреба в i-м

ресурсі на виконання виробничої програми

планового періоду;

- фактична наявність

i-го

ресурсу на складах підприємства;

- фактична наявність

i-го

ресурсу на складах підприємства;

- фактичні залишки

невикористаного i-го

ресурсу у виробничих підрозділах;

- фактичні залишки

невикористаного i-го

ресурсу у виробничих підрозділах;

- матеріали в шляху (по

i-му

ресурсі) на момент розрахунку;

- матеріали в шляху (по

i-му

ресурсі) на момент розрахунку;

- кількість i-го

ресурсу, отриманого підрозділами

підприємства на виконання виробничої

програми.

- кількість i-го

ресурсу, отриманого підрозділами

підприємства на виконання виробничої

програми.

Розвиток мережі інформаційного обміну між обчислювальними центрами постачальників і споживачів дозволяє визначати потенційну забезпеченість, що реально характеризує стан матеріального потоку. При цьому потенційна забезпеченість по кожнім матеріалі визначається по наступній формулі

(2.125)

(2.125)

Варто мати на увазі, що

матеріали в шляху ( ) визначаються на сучасний

момент не тільки відповідно до платіжних

документів, що прибили на підприємство,

але в їхній склад також включаються

потенційні надходження ресурсів,

відвантажені від постачальників

) визначаються на сучасний

момент не тільки відповідно до платіжних

документів, що прибили на підприємство,

але в їхній склад також включаються

потенційні надходження ресурсів,

відвантажені від постачальників

(2.126)

(2.126)

де

- кількість i-го

матеріалу в шляху від V-го

постачальника, на які прибутку платіжні

документи;

- кількість i-го

матеріалу в шляху від V-го

постачальника, на які прибутку платіжні

документи;

- кількість i-го

матеріалу в шляху від V-го

постачальника, на які не надійшли

платіжні відомості документи;

- кількість i-го

матеріалу в шляху від V-го

постачальника, на які не надійшли

платіжні відомості документи;

v - загальне число постачальників.

Дані таблиці 2.20 дозволяють оцінити сформовану ситуацію по кожній позиції матеріальних ресурсів і прийняти раціональне рішення. Так, по матеріалі А виявлена незабезпеченість виробництва, однак потенційна забезпеченість відбиває факт відправлення необхідних ресурсів на підприємство. У ході регулювання виробничого процесу необхідний оперативний аналіз рівня укомплектованості замовлень матеріальними ресурсами. Такий аналіз доцільно проводити кілька разів на місяць. Основним показником, що характеризує стан забезпечення замовлень у виробництві, є рівень укомплектованості, обумовлений по формулі

(2.127)

(2.127)

де

- кількість i-го

ресурсу, незабезпеченого на випуск j-го

виробу (дефіцит);

- кількість i-го

ресурсу, незабезпеченого на випуск j-го

виробу (дефіцит);

- необхідна

кількість i-го

ресурсу на виготовлення j-го

виробу.

- необхідна

кількість i-го

ресурсу на виготовлення j-го

виробу.

Таблиця 2.20 - Забезпеченість виробництва матеріальними ресурсами на число місяця

Найменування і характеристика ресурсів |

Од. вим. |

Загальна потреба |

Видано у виробництво |

Наявність на складі |

Забезпеченість |

Потенційна забезпеченість |

Нереалізовані фонди |

А |

т |

720 |

410 |

170 |

-100 |

+20 |

140 |

Б |

м3 |

34 |

17 |

4 |

-13 |

-13 |

21 |

У |

т |

160 |

160 |

0 |

-20 |

+10 |

0 |

Дефіцит по кожній позиції номенклатури матеріалів розраховується

(2.128)

(2.128)

де

-

наявність i-го

матеріалу на складах підприємства.

-

наявність i-го

матеріалу на складах підприємства.

У цілому по виробі дефіцит матеріалів визначається як сума усіх відхилень від планової потреби. При аналізі виробничої ситуації, коли потрібно прийняти рішення про можливе включення додаткових позицій у план випуску товарної продукція поточного періоду, виникає необхідність оцінки рівня укомплектованості виробів, передбачуваних до випуску. У такому випадку дефіцит варто визначати з урахуванням потенційної забезпеченості в матеріалах

(2.129)

де

-

матеріал у шляху на даний момент часу

по i-й

позиції номенклатури;

-

матеріал у шляху на даний момент часу

по i-й

позиції номенклатури;

- фонд по i-му

матеріалі на l-й

календарний період.

- фонд по i-му

матеріалі на l-й

календарний період.

Більш складні виробничі ситуації виникають у випадках виключення з плану поточного періоду яких-небудь виробів. У таких критичних ситуаціях необхідно визначати перелік нових виробів, найбільш забезпеченими матеріальними ресурсами. Природно, що при цьому потрібно здійснювати аналіз рівня укомплектованості виробів, обумовлений з урахуванням матеріалів, отриманих для випуску знятих з виробництва виробів. Отже, дефіцит матеріальних ресурсів для розглянутого випадку необхідно визначити в такий спосіб

(2.130)

де

-

кількість отриманого i-го

матеріалу на зняття з виробництва

виробу.

-

кількість отриманого i-го

матеріалу на зняття з виробництва

виробу.

Аналіз рівня укомплектованості виробів і прийняття відповідних рішень по регулюванню руху матеріальних ресурсів у процесі виробництва здійснюється на основі дані таблиці 2.21.

Таблиця 2.21 - Рівень укомплектованості виробів

Замовлення |

Найменування виробу |

Програма випуску |

Рівень укомплектованості |

А |

|

2 |

0,78 |

Б |

|

1 |

0,91 |

В |

|

1 |

0,65 |

Дані таблиці 2.21 показують, що найбільш укомплектованим на момент розрахунку є виріб Б, рівень укомплектованості якого дорівнює 0,91.

Для більш повної характеристики рівня укомплектованості конкретного виробу проводиться аналіз по кожній позиції дефіцитних матеріалів, за формою, приведеної в таблиці 2.22.

Таблиця 2.22 - Рівень забезпеченості замовлень

Найменування матеріалу |

Од. вим. |

Потреба на замовлення |

Отримано |

Наявність на складі |

Дефіцит |

Матеріали у шляху |

Замовлення - 1 Найменування замовлення - |

||||||

А |

т |

120 |

70 |

40 |

10 |

60 |

Б |

-“- |

270 |

120 |

- |

150 |

120 |

В |

-“- |

129 |

78 |

- |

51 |

30 |

Таблиця 2.22 показує рівень укомплектованості кожного замовлення по всій номенклатурі дефіцитних позицій матеріальних ресурсів.

По найважливіших видах

матеріалів визначається рівень

забезпеченості ( )

підприємства матеріальними ресурсами

по формулі

)

підприємства матеріальними ресурсами

по формулі

(2.131)

(2.131)

де

- потреба в матеріалах

даної групи по нормах їхнього споживання

у виробництві.

- потреба в матеріалах

даної групи по нормах їхнього споживання

у виробництві.

Рівень забезпеченості є показником якості розрахунку потреби в матеріальних ресурсах. Завищення потреби веде до утворення наднормативних запасів, зниженню оборотності і до фінансових утруднень, а заниження - до невиконання виробничого завдання.

Аналіз виконання норм витрати матеріальних ресурсів

Однією з найважливіших умов поліпшення використання матеріальних ресурсів є удосконалювання нормування, забезпечення оптимального рівня якості діючих і розроблювальних норм і їхня відповідність динаміці науково-технічного прогресу.

Основним методом аналізу виконання норм є індексний. У залежності від аспекту аналізу обчислюються індивідуальні і загальні індекси виконання норм витрати.

Індивідуальний індекс

характеризує ступінь виконання норми

витрати одного виду матеріалу на одиницю

визначеного виду продукції, вироблюваної

на одному чи декількох підприємствах

характеризує ступінь виконання норми

витрати одного виду матеріалу на одиницю

визначеного виду продукції, вироблюваної

на одному чи декількох підприємствах

чи

чи

(2.132)

(2.132)

де

- відповідно норма і питома вага фактичної

витрати найважливіших видів сировини

і матеріалів на виробництво одиниці

найважливіших видів продукції за звітний

період;

- відповідно норма і питома вага фактичної

витрати найважливіших видів сировини

і матеріалів на виробництво одиниці

найважливіших видів продукції за звітний

період;

- обсяг випуску відповідних

видів продукції (у звітному періоді).

- обсяг випуску відповідних

видів продукції (у звітному періоді).

Виконання групової норми варто аналізувати на основі індивідуального індексу, але з урахуванням особливостей утворення цієї норми. Групова норма утвориться як середня з індивідуальних норм витрати даного матеріалу, зважених по обсязі продукції, на кожнім чи підприємстві по кожному найменуванню виробів.

При аналізі виконання групової норми необхідно визначити вплив двох факторів: ступеня виконання індивідуальних норм витрати на окремих підприємствах і зміни питомої ваги окремих чи підприємств найменувань виробів у загальному випуску даної продукції, тобто так званих структурних зрушень.

Індекс виконання групової

норми ( ) у розгорнутій формі має

вид

) у розгорнутій формі має

вид

(2.133)

(2.133)

де

і

- фактичний і плановий

випуск продукції на окремих чи

підприємствах по окремих найменуваннях

однотипної продукції.

- фактичний і плановий

випуск продукції на окремих чи

підприємствах по окремих найменуваннях

однотипної продукції.

Вплив тільки першого фактора на виконання групової норми розраховується по формулі

(2.134)

(2.134)

Цей індекс

називається індексом виконання заводських

норм, тому що він характеризує середній

рівень виконання індивідуальних норм

витрати на окремих підприємствах.

називається індексом виконання заводських

норм, тому що він характеризує середній

рівень виконання індивідуальних норм

витрати на окремих підприємствах.

Вплив другого фактора

(структурних зрушень) обчислюється за

допомогою індексу структурних зрушень

(2.135)

(2.135)

У групі підприємств нерідко маються такі, котрі перевищують установлену їм норму витрати матеріалу, погіршуючи показник виконання групової норми в цілому по галузі, регіону і т.д. Тому при аналізі виконання групової норми варто виявляти відповідні резерви економії матеріальних ресурсів за рахунок поліпшення їхнього використання на відсталих підприємствах.

Ці резерви виявляються за

допомогою наступного прийому. У чисельнику

формули індексу виконання групової

норми по підприємствах, що допустило

перевищення встановленої їм норми

витрати, замість значення

варто

поставити значення

варто

поставити значення

.

Вийде такий показник виконання групової

норми, що міг би мати місце, якби зазначені

підприємства не перевищили встановленої

їм норми витрати.

.

Вийде такий показник виконання групової

норми, що міг би мати місце, якби зазначені

підприємства не перевищили встановленої

їм норми витрати.

На багатьох підприємствах той самий матеріал витрачається на виробництво декількох видів продукції. Тому необхідна загальна оцінка виконання норми витрати тих чи інших матеріальних ресурсів по підприємству в цілому, а також по групі підприємств.

Для цього використовується загальний індекс виконання норм витрати , обчислювальний по формулі

(2.136)

(2.136)

Цей індекс характеризує середній відсоток виконання встановлених норм витрати даного матеріалу на одиницю сукупної продукції, тобто, що складається з продукції різних видів.

Чисельник індексу характеризує фактична витрата матеріалу на випуск різних видів продукції в звітному періоді, знаменник - витрата матеріалу на випуск продукції, що мав би місце при дотриманні встановлених норм витрати. Різниця між чисельником і знаменником показує загальний розмір чи економії перевитрати даного матеріалу, отриманий у результаті відхилень питомих витрат від установлених норм.

Для більш наочного вираження втрат, викликаних перевитратою матеріалу на підприємстві, варто визначити кількість продукції, що могло бути зроблене з перевитраченого матеріалу. Такий розрахунок виробляється шляхом розподілу загальної кількості перевитраченого матеріалу на норму його витрати на відповідні вироби.

Результати використання матеріалів на окремому чи підприємстві по групі підприємств повинні бути проаналізовані з погляду впливу різних причин, що обумовили чи економію перевитрату. Основними причинами перевитрати металу в машинобудуванні, наприклад, є змушені заміни профілів і сорторазмеров прокату більш металлоемкими, брак виробництва, порушення технологічних процесів, нераціональне використання ділових відходів і ін.

Однієї з задач аналізу виконання норм витрати матеріальних ресурсів є аналіз якості діючих норм і виконання завдань по середньому зниженню норм витрати найважливіших видів сировини і матеріалів. Норми витрати сировини і матеріалів повинні бути прогресивними і технічно обґрунтованими, відповідати сучасному рівню передової технології й організації виробництва. Для цього зіставляється норма, установлена на плановий період, зі звітним періодом і нормою, що діяла в попередньому періоді.

Контроль за виконанням спеціальних завдань по середньому зниженню норм витрати й економії найважливіших видів сировини і матеріалів варто здійснювати на основі індивідуальних і загальних індексів зниження норм.

За допомогою індивідуального

індексу

визначається відсоток зниження норми

витрати даного матеріалу на одиницю

конкретного виду продукції. Він

розраховується по формулі

визначається відсоток зниження норми

витрати даного матеріалу на одиницю

конкретного виду продукції. Він

розраховується по формулі

(2.137)

(2.137)

де

і

і

- норми витрати, що діяли

в звітному і базисному періодах;

- норми витрати, що діяли

в звітному і базисному періодах;

- кількість даного виду продукції, зробленого в звітному періоді.

Загальний індекс зниження

норм витрати

характеризує середня зміна норм витрати

даного матеріалу на різні види продукції

й обчислюється по формулі

характеризує середня зміна норм витрати

даного матеріалу на різні види продукції

й обчислюється по формулі

(2.138)

(2.138)

На основі індексу

визначається завдання по середньому

зниженню норм витрати

у відсотках на звітний рік

у відсотках на звітний рік

(2.139)

(2.139)

Коефіцієнт

виконання цього завдання

визначається по наступній формулі

визначається по наступній формулі

(2.140)

(2.140)

Аналіз матеріалоємності продукції

Загальним показником використання матеріальних ресурсів для всіх галузей народного господарства є матеріалоємність продукції.

Під матеріалоємністю продукції варто розуміти середня фактична витрата матеріальних ресурсів на одиницю продукції в натуральному чи вартісному вимірі, а також на одиницю її головної споживчої властивості (потужності, ємності і т.п.).

Вихідна інформація про фактичні матеріальні витрати по підприємству міститься у формі статистичної звітності «Витрати на виробництво». Планова сума витрат визначається на основі кошторису витрат на виробництво.

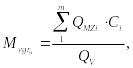

Загальна матеріалоємність продукції (Mvg) визначається по формулі

(2.141)

(2.141)

де Cmz - обсяг усієї сукупності матеріальних витрат у вартісному вираженні (без амортизації);

Cv - обсяг зробленої товарної (валовий) продукції у вартісному вираженні.

Питома матеріалоємність продукції характеризує витрати матеріальних ресурсів у вартісному і натуральному вираженні, віднесені на одиницю конкретного виду продукції (роботи у відповідному вираженні), а також на одиницю основного технічного параметра продукції (потужності, продуктивності, вантажопідйомності і т.д.) чи на одиницю ресурсу роботи виробу на термін служби до першого капітального ремонту, що найбільше повно характеризують споживчі властивості продукції.

Для однорідних видів продукції, таких як електроенергія, чавун, сталь, прокат, цемент, стекло і т.п., матеріалоємність характеризується:

1) питомою витратою матеріалу в натуральному вираженні на фізичну одиницю даної продукції

(2.142)

(2.142)

де

- витрата даного матеріалу

в натуральному вираженні на виробництво

продукції;

- витрата даного матеріалу

в натуральному вираженні на виробництво

продукції;

-

обсяг виробництва даної продукції у

фізичних одиницях за звітний період;

-

обсяг виробництва даної продукції у

фізичних одиницях за звітний період;

2) витратою декількох видів матеріалів у вартісному вираженні на фізичну одиницю даної продукції

(2.143)

(2.143)

де

- оптові ціни на матеріали;

- оптові ціни на матеріали;

3) питомою вагою різних видів матеріалів у загальній матеріалоємності виробу

чи

чи

(2.144)

(2.144)

де

-

відповідно чиста і нормативна витрата

даного виду матеріалу на виріб;

-

відповідно чиста і нормативна витрата

даного виду матеріалу на виріб;

- відповідно чиста і нормативна

витрата матеріалів на виріб у цілому.

- відповідно чиста і нормативна

витрата матеріалів на виріб у цілому.

У відношенні складних видів продукції, якими є різні види машинобудівної продукції, найбільш точним вираженням їхньої матеріалоємності є витрата конкретних видів матеріалів, і в першу чергу металів, на одиницю їхньої споживчої властивості.

Розрахунок такого показника матеріалоємності продукції виробляється в такий спосіб:

1) при виробництві конкретної моделі

(2.145)

(2.145)

2) при виробництві даного типу машин, що складає з декількох різних моделей

(2.146)

(2.146)

де

- питома витрата даного

матеріалу на кожну модель продукції;

- питома витрата даного

матеріалу на кожну модель продукції;

- обсяг виробництва машини

j-й

моделі в звітному періоді (j=1,

2, ... k);

- обсяг виробництва машини

j-й

моделі в звітному періоді (j=1,

2, ... k);

- обсяг

головної споживчої властивості в одиниці

продукції кожної моделі.

- обсяг

головної споживчої властивості в одиниці

продукції кожної моделі.

Приведені показники використання матеріалів необхідно розраховувати й аналізувати в цілому по виробі, по окремих видах матеріалів і видам заготівель, а також можна розраховувати по визначених конструктивно-технологічних вузлах, агрегатам і масовим деталям виробів. Такий аналіз забезпечує порівняння показників різних підприємств із різним рівнем кооперування виробництва, розрахунок нормативів матеріалоємності для спеціалізованих виробництв агрегатів і масових деталей, а також більш точний розрахунок потреби в матеріалах при постановці на виробництво нових виробів, що мають конструктивні відмінності від виробів, випуску раніше промисловістю.

Для характеристики використання матеріалів у середньому по класі (типу) виробів застосовуються ті ж показники, що і для «відрядних виробів», але розраховані як середньоарифметичні чи середньозважені (по програмах чи випуску фактичному випуску виробів) величини.

Середньоарифметичні величини показників використання матеріалу характеризує в основному технологічність конструкції виробів даного класу, що знаходяться у виробництві, а також їхня економічність з погляду витрати матеріалів на одиницю показників експлуатаційних можливостей виробу.

Середньозважені на кількість випущених виробів величини показників питомої ваги різних видів матеріалів і заготівель у загальній матеріалоємності виробів і коефіцієнти використання матеріалів по них характеризують загальний рівень виробництва виробів у даному періоді (року).

Аналіз динаміки матеріалоємності продукції проводиться для виявлення різних напрямків і тенденцій у використанні матеріальних ресурсів підприємства.

Основні фактори, що впливали на динаміку матеріалоємності:

1) зниження норм витрати на одиницю продукції;

2) заміна матеріалів на більш дешеві;

3) комплексне використання сировини;

4) зміни в структурі випуску продукції і споживаних матеріалів;

5) скорочення непродуктивних витрат;

6) зміна цін на споживані матеріали;

7) особливості господарського року (освоєння нової продукції, реконструкція і т.п.).

Для аналізу динаміки матеріалоємності використовується таблиця 2.23.

Таблиця 2.23 – Аналіз динаміки матеріалоємності

Показник |

Період |

|

базовий |

звітний |

|

Матеріальні витрати, тис. грн |

|

|

Товарна продукція, тис. грн |

|

|

Матеріалоємність товарної продукції, грн |

|

|

Матеріаловіддача, грн |

|

|

Співвідношення фактичної матеріаловіддачі звітного і базового періоду виміряється коефіцієнтом матеріаловіддачі. Зміна матеріалоємності продукції визначається коефіцієнтом матеріалоємності, що є величиною, зворотної коефіцієнту матеріаловіддачі.

Щоб вимірювати відносна зміна матеріалоємності, необхідно порівняти отриманий коефіцієнт з одиницею.

Чи економія перевитрата матеріалів за рахунок чи зниження збільшення матеріалоємності продукції визначається шляхом множення зміни коефіцієнта матеріалоємності на матеріальні витрати базисного періоду.

Для визначення можливого додаткового випуску продукції необхідно перевитрата матеріалів помножити на матеріаловіддачу базисного чи періоду розділити на матеріалоємність продукції. Виправлення на структурні й асортиментні зрушення не потрібно, тому що вони враховані в розрахунковій формулі.

Аналіз використання матеріальних ресурсів на виробництво продукції

Загальна сума матеріальних

витрат на виробництво продукції

визначається в такий спосіб

визначається в такий спосіб

(2.147)

(2.147)

де

- величина витрат по

кожному з видів матеріальних ресурсів,

грн.;

- величина витрат по

кожному з видів матеріальних ресурсів,

грн.;

n - кількість видів матеріальних ресурсів.

Величина загальної витрати матеріалів на випуск продукції за звітний період залежить, в основному, від двох факторів: від обсягу виробництва продукції і витрати матеріалу на одиницю продукції.

Відхилення фактичної витрати матеріалу від планового може відбутися по двох причинах: у результаті чи перевиконання недовиконання плану випуску продукції й у результаті відхилення фактичних витрат матеріалу на одиницю продукції від норм.

Загальне відхилення фактичної витрати від планового являє собою абсолютну економію (перевитрата) матеріалу, отриману в результаті вищевказаних причин.

Економія (перевитрата) матеріалу, одержувана в результаті відхилення питомих витрат від норм, визначається в такий спосіб

(2.148)

(2.148)

Величина перевищення фактичної витрати матеріалу над плановим за рахунок перевиконанні плану по випуску продукції являє собою різницю між загальною величиною відхилення і відносною економією (перевитратою)

(2.149)

(2.149)

Питома вага матеріальних

витрат у витратах виробництва за планом

чи фактично

визначається по формулі

визначається по формулі

(2.150)

(2.150)

де

- загальна сума матеріальних

витрат на виробництво продукції;

- загальна сума матеріальних

витрат на виробництво продукції;

- витрати виробництва.

- витрати виробництва.

Для характеристики зміни структури матеріальних витрат складається табл. 2.24.

За даними таблиці 2.24 визначається абсолютна економія (мінус) чи перевитрата (плюс) матеріальних витрат.

Для числення відносної економії (перевитрати) матеріальних витрат величина абсолютної економії коректує відсоток виконання плану по випуску продукції.

Розрахунок величини абсолютної і відносної економії (перевитрати) матеріальних ресурсів варто проводити по кожнім виді матеріалів.

Таблиця 2.24 - Характеристика зміни структури матеріальних витрат

Витрати |

За планом чи в базовому періоді, грн |

У звітному періоді, грн |

Відхилення збільшення (+), зменшення (-) |

|||

усього |

у % до підсумку |

усього |

у % до підсумку |

усього |

у % до підсумку |

|

Сировина й основні матеріали |

|

|

|

|

|

|

Допоміжні матеріали |

|

|

|

|

|

|

Паливо |

|

|

|

|

|

|

Енергія |

|

|

|

|

|

|

Покупні вироби і напівфабрикати |

|

|

|

|

|

|

Разом: |

|

|

|

|

|

|

Причинами економії матеріальних ресурсів можуть бути:

1) зниження норм витрати матеріалу на одиницю продукції;

2) заміна напівфабрикатів власного виготовлення покупними;

3) зниження цін на матеріали;

4) зміна асортименту продукції.

Причинами перевитрати матеріальних ресурсів можуть бути:

1) збільшення норм витрати;

2) заміна покупних напівфабрикатів напівфабрикатами власного виготовлення;

3) підвищення цін на матеріали;

4) зміна асортименту продукції;

5) псування, брак, розкрадання матеріалів;

6) невиконання плану кооперованих постачань.

Аналіз перевитрати матеріальних ресурсів повинний здійснюватися як у натуральному, так і у вартісному вираженні. Розрахунок кількості використаних матеріальних ресурсів при виготовленні виробу визначається на підставі обліку їхнього руху в процесі виробництва і містить у собі визначення наступних складених елементів: кількість отриманого матеріалу, кількість матеріалу, списаного в брак при виготовленні даного виробу, перевитрата по заміні й ін. Зміна вартості матеріалів при виготовленні виробу варто визначати по формулі

(2.151)

(2.151)

де

- кількість i-го

матеріалу, отриманого по заміні в k-м

підрозділі на виготовлення j-го

виробу;

- кількість i-го

матеріалу, отриманого по заміні в k-м

підрозділі на виготовлення j-го

виробу;

- вартість i-го

виду ресурсу відповідно до і після

заміни;

- вартість i-го

виду ресурсу відповідно до і після

заміни;

- планова потреба в i-м

виді ресурсу на виготовлення j-го

виробу в k-м

підрозділі;

- планова потреба в i-м

виді ресурсу на виготовлення j-го

виробу в k-м

підрозділі;

- кількість i-го

матеріалу, списаного в брак при

виготовленні j-го

виробу в k-м

підрозділі;

- кількість i-го

матеріалу, списаного в брак при

виготовленні j-го

виробу в k-м

підрозділі;

- кількість i-го

матеріалу, списаного в брак при

виготовленні j-го

виробу в k-м

підрозділі і придатного для подальшого

використання;

- кількість i-го

матеріалу, списаного в брак при

виготовленні j-го

виробу в k-м

підрозділі і придатного для подальшого

використання;

k - кількість підрозділів (цехів) підприємства.

При виробництві якого-небудь виробу корисно використовувати не весь матеріал, що витрачається, частина його в процесі обробки перетворюється у відходи. Крім відходів при обробці матеріалів мають місце втрати. Це безповоротно зникаюча частина матеріалів унаслідок чаду, розпилення, випару і т.п.

Таким чином, витрачений при виробництві продукції матеріал розпадається на три частини

(2.152)

(2.152)

де

- уся кількість матеріалу,

витраченого при виготовленні продукції;

- уся кількість матеріалу,

витраченого при виготовленні продукції;

- кількість

матеріалу, що втілився в готовій

продукції, тобто чиста витрата;

- кількість

матеріалу, що втілився в готовій

продукції, тобто чиста витрата;

- кількість матеріалу, що

йде у відходи;

- кількість матеріалу, що

йде у відходи;

- кількість матеріалу, що

представляє безповоротні втрати.

- кількість матеріалу, що

представляє безповоротні втрати.

Частка корисно використовуваного матеріалу залежить від цілого ряду прямих і непрямих причин, а саме: від форми заготівлі і застосованої технології обробки матеріалу, від характеру і якості матеріалу, від своєчасності і комплектності постачання підприємства матеріалами необхідних розмірів і профілю і т.д.

Для характеристики рівня

корисного використання матеріалів у

виробництві обчислюється спеціальний

відносний показник - коефіцієнт корисного

використання даного матеріалу на

виробництво тієї чи іншої продукції

(2.153)

(2.153)

де

- чиста витрата матеріалу;

- чиста витрата матеріалу;

- загальна

витрата даного матеріалу на виготовлену

продукцію.

- загальна

витрата даного матеріалу на виготовлену

продукцію.

Цей коефіцієнт показує, яка частка витраченого матеріалу ввійшла в готову продукцію. Він є основним показником ефективності використання матеріальних ресурсів у виробництві.

Особливо велике значення коефіцієнта корисного використання для характеристики ефективності споживання металів.

При виготовленні виробу метал проходить кілька стадій обробки. На кожній з цих стадій утворяться відходи і втрати металу, але в різному ступені. Тому коефіцієнт корисного використання потрібно обчислювати для кожної стадії обробки металу окремо.

Коефіцієнт корисного

використання металу по чи підприємству

галузі необхідно обчислювати на основних

стадіях обробки металу: на заготівельній

і при механічній обробці

і при механічній обробці

.

.

Коефіцієнт корисного

використання прокату

при виготовленні заготівель (кувань,

штампів і т.п.) представляє відношення

ваги отриманих заготівель

до витрати прокату

до витрати прокату

(2.154)

(2.154)

На стадії механічної обробки

варто визначити коефіцієнт корисного

використання заготівель

як відносин чистої ваги

деталей

до ваги заготівель

до ваги заготівель

(2.155)

(2.155)

Загальний коефіцієнт корисного використання металу при виробництві даних чи деталей виробів визначається множенням коефіцієнта корисного використання прокату на коефіцієнт корисного використання заготівель

(2.156)

(2.156)

Рівень виконання планових завдань по використанню матеріальних ресурсів визначається:

1) Загальним коефіцієнтом

виконання планових завдань по використанню

матеріальних ресурсів

,

що розраховується по формулі

,

що розраховується по формулі

(2.157)

(2.157)

де

- обсяг матеріальних

витрат виходячи з планових норм і

планового обсягу виробництва у вартісному

вираженні;

- обсяг матеріальних

витрат виходячи з планових норм і

планового обсягу виробництва у вартісному

вираженні;

- фактичний

обсяг матеріальних витрат за цей же

період у вартісному вираженні.

- фактичний

обсяг матеріальних витрат за цей же

період у вартісному вираженні.

2) Коефіцієнтом виконання

планових норм витрат матеріальних

ресурсів

,

що визначається по формулі

,

що визначається по формулі

(2.158)

(2.158)

де

- витрати матеріальних ресурсів по

планових нормах на одиницю j-й

продукції у вартісному вираженні;

- витрати матеріальних ресурсів по

планових нормах на одиницю j-й

продукції у вартісному вираженні;

- фактичний

обсяг виробництва j-й

продукції за аналізований період у

натуральному вираженні.

- фактичний

обсяг виробництва j-й

продукції за аналізований період у

натуральному вираженні.

Якщо

менше 1, то використання

матеріальних ресурсів погіршується,

при

більше 1 – поліпшується,

і при

,

рівному 1, - залишається

на рівні планових норм.

менше 1, то використання

матеріальних ресурсів погіршується,

при

більше 1 – поліпшується,

і при

,

рівному 1, - залишається

на рівні планових норм.

Аналіз втрат від браку й аналіз використання відходів виробництва

До браку у виробництві відносяться продукція, напівфабрикати, деталі, вузли і роботи, що не відповідають по своїй якості встановленим чи стандартам технічним умовам і не можуть бути використані по своєму прямому чи призначенню підлягають використанню тільки після додаткової обробки.

По характері дефектів брак поділяється на поправний і непоправний. Під поправним розуміється брак, дефекти якого фактично переборні, а витрати по виправленню хазяйновито доцільні, тобто вони нижче витрат на виготовлення відповідного продукту. Непоправним вважається брак, дефекти якого технічно непереборні чи витрати по виправленню хазяйновито недоцільні. Непоправна продукція (остаточно забракована продукція), придатна для використання як матеріал, прибуткується на склад за ціною можливого використання.

По місцеві виявлення брак поділяється на внутрішній, виявлений на підприємстві до відправлення продукції споживачам, і зовнішній - встановлений у споживачів при зборці, монтажі й експлуатації виробів.

Аналіз і ліквідація втрат від браку є важливим джерелом скорочення суспільних витрат виробництва. У процесі аналізу втрат від браку необхідно установити причини і винуватців його утворення, ефективність заходів щодо ліквідації браку, забезпечення відшкодування втрат від браку з вини робітника, постачальника, резерви зниження собівартості за рахунок скорочення втрат від браку.

Аналіз проводиться шляхом порівняння фактичних втрат із втратами за попередній період. Вихідною інформацією є наступні документи: Звіт про втрати від браку по цеху, Повідомлення про брак, Акт на відшкодування матеріалу, витраченого на брак, дані річної звітності підприємств по собівартості (Втрати від браку і відходи).

На підставі даних складається таблиця 2.25.

Таблиця 2.25 – Аналіз втрат від браку

Найменування показника |

Втрати від браку за звітний рік, тис. грн. |

Втрати від браку за попередній рік, тис. грн. |

Відхилення |

1. Собівартість остаточно забракованої продукції |

540 |

585 |

+45 |

2. Витрати на виправлення браку |

35 |

10 |

-25 |

3. Вартість браку (1)+(2) |

575 |

595 |

+20 |

4. Вартість браку за ціною використання |

232 |

313 |

+81 |

5. Сума утримання з обличчя - винуватців браку |

3 |

3 |

- |

6. Суми стягнення з постачальників по претензіях за постачання недоброякісних матеріалів |

210 |

245 |

35 |

7. Втрати від браку (1)+(2)-(4)-(5)-(6) |

130 |

30 |

-10 |

8. Виробнича собівартість товарної продукції |

54578 |

51849 |

-2729 |

9. Питома вага втрат від браку в собівартості товарної (7):(8) |

0,2 |

0,05 |

-0,15 |

Аналіз динаміки абсолютної і відносної величин втрат від браку дозволяє виявити загальна зміна втрат від браку на виробництві. Для розробки конкретних заходів щодо ліквідації визначених причин, що викликали брак, необхідно визначати представлені в таблиці 2.26 показники:

1) питома вага утримань з винуватець-працівників-винуватців браку у вартості браку;

2) питома вага стягнень з постачальників бракованої продукції у вартості браку;

3) питома вага втрат від браку у вартості забракованої продукції.

Таблиця 2.26 - Аналіз динаміки абсолютної і відносної величин втрат від браку

Період |

Питома вага утримань із працівників у вартості браку , % |

Питома вага стягнень з постачальників бракованої продукції у вартості браку, % |

Питома вага втрат від браку у вартості браку, % |

Попередній |

|

|

|

Звітний |

|

|

|

Аналіз динаміки цих показників дозволить визначити ефективність розроблювальних заходів щодо ліквідації втрат від браку.

З метою підвищення ефективності заходів щодо ліквідації втрат від браку доцільно при їхній розробці використовувати зразкову номенклатуру причин і винуватців браку. Приклад складання такої номенклатури приведений у таблиці 2.27.

Таблиця 2.27 - Номенклатура причин і винуватців браку

Винуватці |

Причина браку |

Робітники |

Недбале відношення до роботи |

Адміністрація |

Неправильний і несвоєчасний інструктаж робітників Порушення технологічної дисципліни Недоробка технологічної документації Дефект застосовуваного устаткування, недбале налагодження Невідповідність матеріалів і устаткування вимогам виробництва Неритмічний хід виробництва |

Конструкторське бюро |

Помилки в конструкторській документації Неякісні конструкції і виготовлення оснащення |

Технічний відділ

|

Погана розробка технології виробництва Неправильна організація виробництва і добірка устаткування Слабка технологічна дисципліна |

Постачальники |

Сховані пороки матеріалів |

Відділ технічного контролю |

Поганий контроль попередніх операцій Несправність контрольно-вимірювальних приладів |

Під відходами розуміються залишки вихідної сировини, матеріалу (чи напівфабрикатів), що виникли в процесі обробки останніх при виробництві планованого виду продукції і що втратили цілком чи частково споживчі якості цих матеріалів (форму, хімічні властивості і т.п.).

Відходи, що цілком втратили свої споживчі властивості, не можуть бути використані і не мають реалізаційної вартості. Вони звуться безповоротних відходів. Відходи, що можуть бути використані, по можливості, в основному технологічному процесі або як вихідна сировина для виробництва інших видів продукції на даному підприємстві, або реалізуються на сторону - поворотні відходи.

Факторами, що впливають на зниження величини втрат підприємства від відходів, є зменшення кількості відходів виробництва і максимальна їхня утилізація.

Застосування відходів матеріальних ресурсів сприяє зниженню собівартості виробу (тому що поточні витрати використання відходів нижче вартості сировини), економії матеріальних і трудових витрат на одержання природної сировини. Нейтралізація і ліквідація відходів стають економічно невигідними.

Для організації ефективного використання відходів необхідний строгий облік їхнього утворення і використання. Підприємства чорної металургії, машинобудування, металообробки враховують утворення і використання брухту і відходів чорних і кольорових металів по формах «Виконавчий баланс брухту чорних металів», «Виконавчий баланс брухту і відходів кольорових металів». Облік натуральної величини відходів організується безпосередньо на робочих місцях і відбивається в документах: Картка обліку розкрою, Картка обліку використання матеріалів, Зведені звіти про використання матеріалів. Величина відходів, що утворилися, відбивана на калькуляційних рахунках «Сировина і матеріали», у формі річного бухгалтерського звіту (рядок «поворотні відходи»). Дані про використання відходів містяться в розділі «Матеріальні ресурси» паспорта підприємства (ф. «Використання матеріальних ресурсів»).

Для з'ясування можливостей і напрямків використання відходів необхідно:

1) визначити склад відходів (по якості) і оцінити можливості їхнього застосування;

2) розрахувати витрати на збереження, переробку, транспортування відходів;

3) порівняти поточні витрати використовуваних відходів і витрати на сировину, що вони повинні замінити;

4) розрахувати економічний ефект від використання відходів.

Аналіз використання відходів повинний проводитися на всіх етапах їхньої утилізації: утворення - збір - вторинне використання.

На першому етапі потрібно строго налагодити облік фактичного утворення відходів. На підставі числення фактичного значення коефіцієнта витягу продукції з вихідної сировини, співвідношення між чистою вагою (вагою виготовленого виробу) і чорновою вагою (вагою заготівлі, що надійшла у виробництво,) порівнюються ці величини з плановими, розрахованими по нормативах. У випадку відхилення фактичних значень від планових убік зменшення необхідно проаналізувати причини цих відхилень і визначити величину наднормативного утворення відходів.

На етапі збір - вторинне використання визначається технологічна й економічна оцінка можливого використання відходів. Саме тут необхідно, спираючи на споживчі якості відходів, зробити:

1) розрахунок вартості очікуваної продукції з отриманих відходів (за ціною їхнього можливого використання);

2) розрахунок витрат на використання відходів на даному виробництві (включаючи витрати на установку, налагодження устаткування, заробітну плату робітників, наступну реалізацію продукції);

3) розрахунок витрат на транспортування відходів у пункти їхньої переробки;

4) розрахунок виплат організацій вторресурсів даному підприємству при одержанні його відходів.

На підставі даних розрахунків варто визначити вплив показників використання відходів на собівартість основної продукції і вибрати необхідний напрямок використання.

По тим чи іншим причинам не

усі відходи, що утворилися, використовуються

надалі, частина їх залишається на

підприємстві. У такому випадку, коли

мова йде про поворотні відходи, уся

величина використовуваних відходів

складає втрати підприємства, збільшуючи

собівартість продукції. Коефіцієнт

використання відходів

,

що характеризує ступінь утилізації,

обчислюється по формулі

,

що характеризує ступінь утилізації,

обчислюється по формулі

(2.159)

(2.159)

де

- кількість фактично

утворилися відходів у натуральному

вираженні;

- кількість фактично

утворилися відходів у натуральному

вираженні;

- кількість використовуваних

відходів у натуральному вираженні.

- кількість використовуваних

відходів у натуральному вираженні.

При

менше 1 підприємство несе

втрати за рахунок недовикористання

відходів.

менше 1 підприємство несе

втрати за рахунок недовикористання

відходів.

У випадку використання відходів виробництва величина втрат підприємства від відходів обчислюється

(2.160)

де

- вартість фактично утворилися відходів

за ціною вихідної сировини;

- вартість фактично утворилися відходів

за ціною вихідної сировини;

-

вартість використаних відходів за ціною

можливого використання.

-

вартість використаних відходів за ціною

можливого використання.

Аналіз динаміки витрат на матеріали

При вивченні динаміки витрати матеріалів доцільно порушувати питання про те, як змінюється сума витрат на матеріали при виробництві одиниці продукції в звітному періоді в порівнянні з базисним, і виявити суму чи економії перевитрати, викликану дією відповідних факторів.

Зміна витрат на матеріали, споживані у виробництві, визначення продукції в звітному періоді в порівнянні з базисним відбуваються під впливом наступних факторів:

1) зміна питомих витрат порівнюваних матеріалів, тобто матеріалів, що витрачаються на виробництво даної продукції в поточному і базисному періодах;

2) зміна цін на порівнювані матеріали;

5) застосування у виробництві замінників дорогих матеріалів.

Індивідуальний індекс

розраховується по формулі

розраховується по формулі

(2.161)

(2.161)

де

,

,

- питома витрата i-го

порівнюваного матеріалу на виробництво

одиниці даної продукції в звітному і

базисному чи періодах замінника, чи

замінного матеріалу;

- питома витрата i-го

порівнюваного матеріалу на виробництво

одиниці даної продукції в звітному і

базисному чи періодах замінника, чи

замінного матеріалу;

,

, - оптові ціни на одиницю

порівнюваного матеріалу в звітному і

базисному чи періодах на одиницю

замінника і замінного матеріалу.

- оптові ціни на одиницю

порівнюваного матеріалу в звітному і

базисному чи періодах на одиницю

замінника і замінного матеріалу.

Індивідуальний індекс характеризує зміна витрат на один вид матеріалу, використаного при виробництві одиниці одного виду продукції, за рахунок зміни питомої витрати порівнюваного матеріалу (якщо не застосовувався замінник) і зміни ціни на цей матеріал. Якщо в звітному періоді замість даного матеріалу був використаний замінник, то індекс буде показувати зміна витрат за рахунок одного цього фактора.

Загальний індекс витрат може бути визначений двома способами.

Перший спосіб

(2.162)

(2.162)

Індекс характеризує зміна витрат на кілька видів матеріалів, що витрачаються на виробництво одиниці даного виду продукції. Чисельник індексу виражає суму витрат на матеріали (включаючи замінники), витрачені на одиницю даної продукції в звітному періоді, а знаменник - витрати, що мали місце в базисному періоді.

Другий спосіб

(2.163)

(2.163)

де m - кількість різних видів продукції, зробленої в звітному періоді.

Даний індекс характеризує зміна витрат на один чи кілька видів матеріалів, витрачених на виробництво різних видів продукції.

Різниця між чисельником і

знаменником як першого

,

так і другого

,

так і другого

індексів характеризує

суму чи економії перевитрат витрат на

матеріали за рахунок усіх трьох

розглянутих факторів: зміни питомих

витрат порівнюваних матеріалів, зміни

заготівельних цін на них і впровадження

більш дешевих замінників.

індексів характеризує

суму чи економії перевитрат витрат на

матеріали за рахунок усіх трьох

розглянутих факторів: зміни питомих

витрат порівнюваних матеріалів, зміни

заготівельних цін на них і впровадження

більш дешевих замінників.

Загальну суму економії

(перевитрати) можна розкласти на складові

частини по зазначених факторах за

допомогою індексних розрахунків. Для

цього насамперед треба побудувати

окремо індекс витрат на порівнювані

матеріали

(2.164)

(2.164)

де

,

-

питомі витрати порівнюваних матеріалів

відповідно в звітному і базисному

періодах.

-

питомі витрати порівнюваних матеріалів

відповідно в звітному і базисному

періодах.

Різниця між чисельником і

знаменником цього індексу означає суму

економії (перевитрати), отриману в

результаті дії лише двох факторів: зміни

питомих витрат і цін порівнюваних

матеріалів. Цей індекс, у свою чергу,

можна розкласти ще на два: індекси

питомих витрат

і індекс цін

і індекс цін

,

що обчислюються по наступним формулах:

,

що обчислюються по наступним формулах:

(2.165)

(2.165)

(2.166)

(2.166)

Різниця між чисельником і знаменником індексу питомих витрат виражає чи економію перевитрату матеріальних витрат на випуск продукції за рахунок лише зміни питомих витрат порівнюваних матеріалів у звітному періоді в порівнянні з базисним. Різниця між чисельником і знаменником індексу цін виражає чи економію перевитрату інтервальних витрат на випуск даної продукції за рахунок зміни заготівельних цін на порівнювані матеріали. Віднімаючи з загального розміру економії (перевитрати) відповідні суми, отримані за рахунок кожного з перших двох факторів, одержимо суму за рахунок упровадження замінників шляхом віднесення суми до суми матеріальних витрат на поточний обсяг продукції при інших умовах базисного періоду. У такий спосіб можна визначити, на скількох відсотків чи знизилися збільшилися витрати на матеріали за рахунок кожного фактора окремо.

На підставі дані таблиці 2.28 приведемо приклад аналізу динаміки на порівнювані матеріали при виробництві одного виду продукції.

Таблиця 2.28 - Аналізу динаміки на порівнювані матеріали при виробництві одного виду продукції

Матеріали, витрачені на виробництво продукції |

Питомі витрати, кг |

Заготівельні ціни, грн |

||

у базисному періоді Ао |

у звітному періоді Аф |

у базисному періоді Ро |

у звітному періоді Рф |

|

А |

25 |

20 |

5,0 |

4,0 |

Б |

10 |

8 |

7,0 |

6,0 |

В |

30 |

- |

12,0 |

- |

Г |

- |

25 |

- |

10,0 |

Зниження витрат на матеріали, витрачені на одиницю продукції, у звітному періоді в порівнянні з базисним відбулося на 32% за рахунок зниження питомих витрат і заготівельних цін, а також за рахунок використання більш дешевого матеріалу Г замість матеріалу В. Загальна сума економії склала 378 - 555 = -177 грн. Вплив кожного фактора окремо визначимо за допомогою відповідних індексів

Питомі витрати порівнюваних матеріалів у звітному періоді в порівнянні з базисним знизилися на 20%, у результаті чого витрати на матеріали при виготовленні одиниці продукції зменшилися на 39 грн., тобто сума економії склала 156 - 195 = = -39 грн. Витрати за рахунок даного фактора знизилися на (39100)/555=7%

Заготівельні ціни на порівнювані матеріали знизилися на 18%, за рахунок чого витрати на матеріали при виготовленні одиниці продукції зменшилися на 28 грн., тобто сума економії склала 128 - 156 = -28 грн. Витрати за рахунок даного фактора знизилися на (28(100) / 555 = 5%.

Зниження витрат на матеріали за рахунок заміни матеріалу В матеріалом Г дорівнює (-177) - (-39) - (-28) = -110 грн., що складає (110(100) / 555 = 19,8%.

Зазначеним методом проводиться аналіз динаміки витрат на матеріали і при виробництві декількох видів продукції.

Стан запасів підприємства за матеріалами і комплектуючим виробам визначається на підставі дані таблиці 2.29. З таблиці видно, що, з одного боку, підприємство випробує недостачу необхідних матеріалів (А, В) для нормального і ритмічного виконання виробничої програми, а з іншого боку - має наднормативні запаси (Б).

Таблиця 2.29 - Наявність запасів матеріалів і комплектуючих виробів

Найменування матеріалів і комплектуючих виробів |

Залишок на початок року |

Середньоденна витрата за планом |

Забезпеченість, дні |

Установлена норма запасу, дні |

Фактичні залишки вище норми (+), нижче норми (-) |

А |

64 |

2 |

32 |

35 |

-3 |

Б |

440 |

8 |

55 |

40 |

+15 |

В |

82 |

2 |

41 |

45 |

-4 |

Для оцінки забезпеченості матеріальними ресурсами треба з'ясувати, відкіля надходять матеріали (які відстань, тривалість транспортування і вид транспорту), яка величина партії, що поставляється, і інтервал між надходженням, який страховий запас повинний мати підприємство для покриття потреби в матеріалах при затримці їхнього надходження. Усі ці умови враховуються при встановленні нормативів складських запасів. Варто аналізувати не тільки відповідність усіх виробничих запасів загальному нормативу, але і дані про запаси по видах матеріальних цінностей, з'ясувати причини утворення зайвих запасів одних матеріалів і недоліку інших. Стан матеріальних запасів багато в чому визначає фінансове положення підприємства.

Вплив зміни транспортно-заготівельних витрат на фактичну витрату сировини і матеріалів визначається по формулі

(2.167)

(2.167)

де

- відхилення від запланованого рівня

транспортно-заготівельних витрат;

- відхилення від запланованого рівня

транспортно-заготівельних витрат;

-

фактична витрата сировини і матеріалів

на випуск за визначений період (місяць,

квартал, рік) в оптових цінах;

-

фактична витрата сировини і матеріалів

на випуск за визначений період (місяць,

квартал, рік) в оптових цінах;

- фактичний відсоток

транспортно-заготівельних витрат у

заготівельній вартості матеріалів;

- фактичний відсоток

транспортно-заготівельних витрат у

заготівельній вартості матеріалів;

- плановий відсоток

транспортно-заготівельних витрат.

- плановий відсоток

транспортно-заготівельних витрат.

Вимір кількісного рівня резервів

Виникнення резервів визначається безупинним розвитком техніки й удосконалюванням організації виробництва, отже, виникнення резервів являє собою безупинний процес і виявлення їх повинне здійснюватися систематично.

Величина питомих резервів

економії сировини і матеріалів

визначається зіставленням двох величин

тих самих показників у даних оптимальних

умовах виробництва. Це – орієнтована

прогнозована величина. Знання прогнозованої

величини питомих резервів дозволяє

бачити перспективу розвитку підприємства

і свідомо створювати умови для її

досягнення. Для відстаючого і середнього

в області використання сировини і

матеріалів підприємства прогнозована

величина питомих резервів

визначається по формулі

визначається по формулі

(2.168)

(2.168)

де

-

фактична

витрата матеріальних ресурсів на одиницю

продукції на даному підприємстві;

-

фактична

витрата матеріальних ресурсів на одиницю

продукції на даному підприємстві;

- фактична

витрата матеріальних ресурсів на одиницю

продукції на передовому підприємстві.

- фактична

витрата матеріальних ресурсів на одиницю

продукції на передовому підприємстві.

У відповідності зі структурою

питомої витрати сировини і матеріалів

ці резерви можна розділити на двох груп

по елементах цієї структури: резерви

зниження теоретичного (чистого) витрати

і резерви чи зниження ліквідація втрат

і резерви чи зниження ліквідація втрат

.

.

Теоретична витрата являє собою ту кількість матеріалу, що речовинний входить у готову чи продукцію характеризує корисне споживання чи сировини матеріалу в процесі виробництва продукції. Теоретична витрата є незмінною величиною. При зміні технологічного процесу теоретична витрата також змінюється. Числення прогнозованої величини питомих резервів у зіставленні з кращими показниками елементів фактичної витрати (витратою теоретичним і втратами) дозволяє:

- більш повно оцінити резерви кожного підприємства;

- виявити й оцінити резерви передових підприємств, що мають кращі показника питомої фактичної витрати;

- оцінити резерви підприємств у випадку непорівнянності їхніх фактичних витрат у цілому.

Прогнозована величина питомих резервів від зниження теоретичної витрати визначається в такий спосіб

(2.169)

(2.169)

де

- теоретична витрата матеріалів на

даному підприємстві;

- теоретична витрата матеріалів на

даному підприємстві;

- теоретична витрата матеріалів

на передовому підприємстві.

- теоретична витрата матеріалів

на передовому підприємстві.

Прогнозована величина питомих резервів від зниження втрат

(2.170)

(2.170)

де

-

втрати матеріалів на даному підприємстві

за звітний період;

-

втрати матеріалів на даному підприємстві

за звітний період;

-

втрата матеріалів на передовому

підприємстві.

-

втрата матеріалів на передовому

підприємстві.

Сума зазначених резервів визначає загальну прогнозовану величину питомих резервів економії сировини і матеріалів для даної виробничої одиниці

(2.171)

(2.171)

Прогнозована

величина питомих резервів на передовому

підприємстві, що має кращі показники

не тільки питомої фактичної витрати,

але і його елементів - теоретичної

витрати і втрат

- обчислюється по формулі

- обчислюється по формулі

(2.172)

(2.172)

де

-

питома фактична витрата матеріалів,

досягнута на передовому підприємстві;

-

питома фактична витрата матеріалів,

досягнута на передовому підприємстві;

-

нормативна

витрата матеріалів по проекті нового

підприємства, галузі, що відбиває останні

досягнення науково-технічного прогресу.

-

нормативна

витрата матеріалів по проекті нового

підприємства, галузі, що відбиває останні

досягнення науково-технічного прогресу.

Для виявлення резервів використання матеріалів на передовому підприємстві галузі проводиться порівняння його з однотипним, найбільше технічно зробленим закордонним підприємством

(2.173)

(2.173)

де

-

прогнозована величина питомих резервів;

-

прогнозована величина питомих резервів;

- фактична

витрата матеріалів на даному підприємстві

за визначений період;

- фактична

витрата матеріалів на даному підприємстві

за визначений період;

-

фактична витрата матеріалів на однотипному

передовому закордонному підприємстві

за цей же період.

-

фактична витрата матеріалів на однотипному

передовому закордонному підприємстві

за цей же період.

Іноді прогнозована величина питомих резервів незначна. Однак при великих обсягах виробництва продукції можна одержати істотну економію сировини і матеріалів, що вкаже на необхідність реалізації виявлених резервів. Для цього виробляється оцінка умовної економії сировини і матеріалів від використання прогнозованої величини питомих резервів.

Оцінка умовної економії здійснюється в натуральному і грошовому вираженнях по наступним формулах:

у натуральному вираженні -

(2.174)

(2.174)

у

грошовому вираженні -

(2.175)

(2.175)