- •«Проектирование цеха по производству технологической щепы»

- •IV курса 3 группы

- •Содержание

- •Введение

- •Исходные данные

- •I. Расчет выхода продукции и количества отходов

- •1.1. Выбор сортиментного плана предприятия

- •1.2.Расчет объемов отходов

- •II. Проектирование линии при выработке технологической щепы

- •2.1.Расчет количества оборудования

- •2.2. Обоснование выбора оборудования

- •2.3. Требование к размещению оборудования в цехе.

- •III. Хранение технологической щепы

- •Заключение

II. Проектирование линии при выработке технологической щепы

2.1.Расчет количества оборудования

Расположение оборудования внутри цеха должно обеспечивать бесперебойное поступление сырья, передачу лесоматериалов от одного станка к другому с наименьшим количеством перевалок и без встречных потоков, планомерную отправку готовой продукции и отходов из цеха и безопасность работы обслуживающего персонала. Эти два общих положения - о размещении цехов на нижних складах и о расположении оборудования в них, относятся как к разделочным, так и к любым другим цехам - лесопильным, шпалорезным, тарным.

Потребное количество оборудования определяется в зависимости от объёмов производства, сменной производительности принятого оборудования и схемы технологического оборудования определяется по формуле :

np

=

где nр - количество одновременно работающего оборудования;

Qщ – годовой объём производства цеха;

Др – число рабочих дней в году, Др = 320

kс – коэффициент сменности (1);

Псм - сменная производительность оборудования, м3;

Сменная производительность оборудования определяется расчетным путем в соответствии с исходными данными, т.к. выработка оборудования для переработки отходов лесозаготовок зависит от вида сырья и условий работы. Сменная производительность станков и инструментов определяется по формуле:

Псм = Пч ( Тсм – tp )

где Пч – часовая производительность оборудования, м3/ч;

Тсм – продолжительность рабочей смены, ч, Тсм = 7 часов;

tр – регламентированное время простоев, ч/см, tр = 1,68;

Оборудование для разделки: Раскряжевочная установка ЛО-113

Псм = 14,1 · ( 7 – 1,68) = 75,012 м3/см;

np

=

=

1

=

1

Оборудование для расколки: Гидравлический колун КГУ-1

Псм = 12 · ( 7 – 1,68) = 63,84 м3/см;

np

=

=

1

=

1

Оборудование для окорки: Окорочный барабан КБ-12

Псм = 12 · ( 7 – 1,68) = 63,84 м3/см;

np = = 1

Оборудование для измельчения: Дисковая рубительная машина МРНП-20Б-1

Псм = 20 · ( 7 – 1,68) = 106,4 м3/см;

np

=

=

1

=

1

Оборудование для сортировки : СЩМ-1М

Псм = 50 ·0,3 ( 7 – 1,68) = 79,8 м3/см;

np

=

=

1

=

1

2.2. Обоснование выбора оборудования

1. Разделка (распиловка) – представляет собой наиболее распространенный вид первичной обработки леса. Поперечная распиловка хлыстов (называемая раскряжевкой) является одной из важнейших операций, проводимых на лесных складах. Раскряжевка хлыстов и разделка долготья на лесных складах может осуществляться переносными механизированными инструментами и стационарными установками. В своем курсовом проекте я выбрал установку ЛО-113, т.к. она наиболее подходит по параметрам производительности.

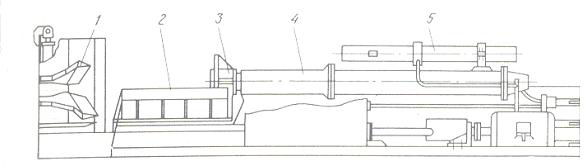

Полуавтоматическая установка ЛО-113 относится к раскряжевочным установкам с продольным перемещением лесоматериалов. К ней прилагается буферный магазин для поштучной подачи бревен на подающий транспортер и выносной транспортер для уборки отпиленных сортиментов. В состав входит балансирная пила и пульт управления. Имеется устройство для отмера длин, состоящее из двух валов с упорами, так называемые лепестковые упоры. Транспортеры имеют одинаковые приводы, состоящие из электродвигателя и редуктора, по бокам от пульта расположены рукоятки для установки упоров – левая рукоять длинна от 0,5 до 1,0 м., правая рукоять длинна от 1,3 до 3,0 м. Для сброски с приемного транспортера служат сбрасыватели, рычаги которых располагаются между роликами транспортера. Балансирная пила состоит из станины, балансирной рамы и рычагов. На одном конце балансирной рамы расположен электродвигатель, а на другой пильный вал с пильным диском.

Технические характеристики:

Максимальный диаметр распиливаемого сырья, м ……………… 0,4 - 0,75

Максимальная производительность, м3/ч…………………………26.0-35.2

Загрузочное устройство………………………………………одностреловый

Механизм продольного перемещения хлыста………………гидроцилиндр с клещевым захватом

Скорость продольного перемещения, м/с…………………….переменная до 2,5

Приемный стол и система отмера длин отрезков…………….сбрасывающий стол с выдвижными упорами или метками

Количество выпиливаемых длин……………………………………………...5

Удаление отпиленных отрезков………………………………..на одну сторону

Тип пильного механизма………………………………маятниковая пила с верхней осью качания

Максимальный распиливаемый диаметр, см…………………………………60

Количество и диаметр пил, мм……………………………………………..1х1500

Скорость резания………………………………………………………………..72

Скорость подачи пил одной, м/с…………………………………………до 0,85

Скорость обратного хода пилы, м/с…………………………………………..1,6

Суммарная мощность, кВт…………………………………………………….74,1

В том числе пильного механизма, кВт…………………………………………22

Габаритные размеры…………………………………………...15500х16600х7100

Масса, т…………………………………………………………………………..12

Кол-во обслуживающих рабочих………………………………………………1

2. Расколка. Раскалывание круглых лесоматериалов применяют на лесных складах при выработке колотых балансов, подготовке толстомерного коротья для подачи в рубительные машины, заготовки дров. При раскалывании клин внедряется в древесину вдоль волокон, не перерезая их; под действием боковых граней клина в раскалываемой заготовке образуется щель и при дальнейшем движении клина его лезвие уже не соприкасается с древесиной. Раскалываемые на лесных складах круглые короткомерные сортименты делят на дрова, используемые в качестве топлива, и технологическое сырье, отобранное для выработки колотых балансов и технологической щепы. В своем проекте я использую гидравлический колун КГУ-1.

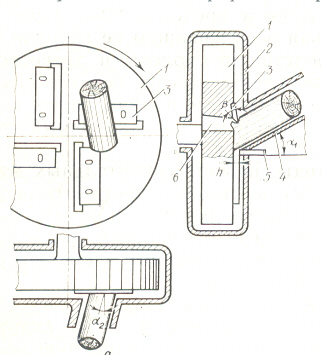

Гидравлический колун КГУ-1 предназначен для раскалывания кряжей длиной 1,25 м и диаметром 100 см на 2–3–6 частей, в зависимости от диаметра, за один цикл. Станок может быть использован в леспромхозах, в цехах по переработке древесины на щепу и другие виды продукции. Станок может работать в компоновке с балансирными пилами и ручными электропилами, которыми дровяное долготье распиливают на чураки длиной 100…125 см, а также в составе поточных линий для разделки низкокачественной древесины на технологические дрова. Наибольшее усилие раскалывания составляет 300 кН, ход толкателя – 1400 мм. Управление станком производится дистанционно. Гидравлический колун КГУ-1 состоит из станины, толкателя, гидропривода с блоком цилиндров, ножевого блока, направляющей, ограждения, электрооборудования.

1 – Крестообразные и звездчатые клинья

2 – Лоток

3 – Толкатель

4 – Поршневая полость гидроцилиндра

5 – Гидроусилитель

Технические характеристики гидравлического колуна КГУ-1

Количество частей при раскалывании …………………………………….. 2-3-6

Наибольшие размеры раскалываемых кряжей:

- диаметр, см …………………………………………………………………100

- длина, м ……..………………………………………………………………1,25

Скорость подачи, м/с…………………………………………………….. 0,3 – 0,7

Среднее время цикла, с …………………………..…………………………. 14,4

Мощность двигателя, кВт ……………………..……………………………. 16,5

Габаритные размеры, м …………………………………………….. 4,5 х 1,8 х 1,8

Масса, т ……………………………………………………………………….. 4,3

Количество обслуживающих рабочих ………………………………………. 1

Производительность, м3/ч …………………………………..……………. 12 – 20

3. Окорка – это очистка бревен от коры. При окорке вместе с корой удаляются песок, или различные включения, попадающие в кору при заготовке и сплаве сырья. Поэтому при распиловке окоренных бревен повышается стойкость пил, а в связи с этим уменьшаются расход инструмента и мощность на пиление: Распиловка получается более чистой, что способствует улучшению качества пиломатериалов. В результате уменьшения скольжения бревен на подающих вальцах увеличивается производительность лесопильных рам. На лесных складах окорке подвергают следующие лесоматериалы: балансы, рудничную стойку, низкокачественную древесину и кусковые отходы, перерабатываемые на технологическую щепу. Для окорки мною был выбран окорочный барабан КБ-6В.

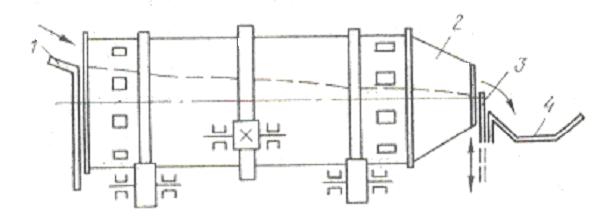

Окорочный барабан КБ-6В имеет диаметр 3 м. и длину 7,5 м. Неокоренные поленья подаются в него непрерывно через загрузочный лоток 1. С выходной стороны барабан заканчивается воронкой 2, частично перекрытой шибером 3. При вращении барабана находящиеся в нем поленья продвигаются вдоль него и вываливаются на транспортер 4 благодаря различию в уровнях загрузочного и разгрузочного отверстий. Уровень наполнения барабана, а следовательно, и продолжительность нахождения в нем поленьев, поданных за то же время.

Технические характеристики:

Тип барабана……………………………………………………………………непрерывного действия

Размеры обрабатываемого сырья:

Длина, м…………………………………………………………………..0,3-1,2

Диаметр, см…………………………………………………………………3-20

Частота вращения, об/мин……………………………………………………….10,1

Установленная мощность электродвигателей, кВт…………………………….55

Размеры барабана, мм:

Длина………………………………………………………………………….7500

Диаметр……………………………………………………………………...3000

Кол-во обслуживающих рабочих…………………………………………………1

Производительность, м3/ч……………………………………………………5-8

4. Измельчение. Низкокачественную древесину и отходы перерабатывают в щепу путем резания ножами. Рубительные машины делят на дисковые – с ножами, расположенными на торцевой стороне диска, и барабанные – с ножами, расположенными по образующим барабана. Для измельчения древесины я выбрал рубительную машину МРНП-10-1.

Дисковая рубительная машина МРНП-10-1 состоит из вертикально расположенного стального диска 1 диаметром от 1 до 3 м., вращающегося с угловой скоростью ω = 16÷53 рад/с (150 – 500 об/мин). На диске закреплено от 3 до 16 прямых ножей 3, имеющих угол заточки β = 30÷45°. Ножи располагают по радиусам диска или несколько смещают относительно них. Необходимый выпуск ножей h над поверхностью диска обеспечивается установкой специальных подкладок. В теле диска вдоль режущей кромки каждого ножа имеется сквозная прорезь (подножевая щель) 6, служащая для прохода отрубленной щепы. Диск закрыт кожухом 2. Измельчаемый материал подается к диску по питательному желобу (патрону) 4. На дне патрона помещены упорные ножи 5.

Технические характеристики рубительной машины МРНП-10-1

Диаметр ножевого диска или барабана, мм ………………………..1270

Частота вращения, об/мин ……………………………………….…..590

Число ножей, шт…………………………………………………….....16

Поперечные размеры загрузочного патрона или шахты, мм. …..250 х 250

Минимальная длина сырья, мм ……………………………….……..500

Расположение загрузочного патрона, шахты …………….наклонное

Выброс щепы ………………………………………………………...Вверх

Мощность электродвигателей, кВт ………………………………….55

Масса, т ……………………………………………………………….6,87

Производительность, м3/ч …………………………………………...10

5. Сортировка. Сортировка лесоматериалов на современных складах является одним из основных видов работ. Для удаления некондиционных частиц требуется сортирование щепы.

Щепа, получающаяся на рубительных машинах и фрезерно - пильных агрегатах, неоднородна по размерам. Разделение щепы ша три фракции: крупную, кондиционную и мелкую производят на специальных сортировочных установках, пропуская щепу через сито с ячейками 30 х 30 и 10 х 10 мм. Кондиционной щепой считается щепа, прошедшая через первое сито, но оставшаяся на втором. Для сортировки я выбрал сортировочную машину СЩМ-50.

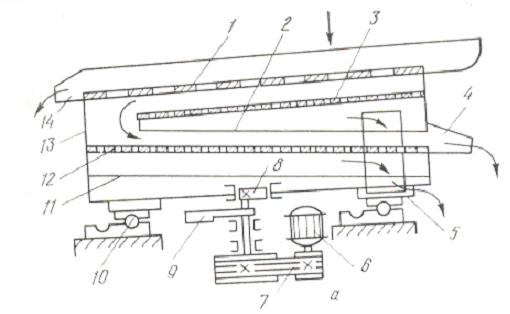

Сортировочная машина СЩМ-50 представляет собой 3 плоских сита, установленных одно под другим: верхнее с крупными, а нижнее с мелкими ячейками. Щепа подается на верхнее сито, на котором остаются крупные щепки. На нижнем сите собирается кондиционная щепа, а мелочь скапливается в поддоне под нижнем ситом. Для лучшего распределения щепы по поверхности просева сита устанавливают с небольшим уклоном и придают им колебательное движение.

Гиграционная сортировочная установка имеет верхнее сито 1 с ячейками 30*30 мм или 35*35 мм, на котором задерживается крупная щепа, ссыпающаяся по лотку 14, и два сита 3, 12 с ячейками 10*10 мм. На этих ситах задерживается кондиционна щепа, поступающая далее через лоток 4 на транспортер или пневмопривод готовой продукции. Применение двух сит, задерживающих кондиционную щепу, увеличивает производительность сортировочной установки. Мелочь, прошедшая через сита 3 и 12 попадает в поддоны 2 и 11, окуда ссыпается по лотку 5. Короб 13, в котором закреплены сита, опирается на шаровые опоры 10 и совершает круговые движения в горизонтальной плоскости при помощи электродвигателя 6, ременной передачи 7 и эксцентрика 8, снабженного противовесом 9.

Технические характеристики сортировочной машины CМЩ-70

Количество сит, шт ………………………………………………………………2

Мощность привода, кВт ……………………………………………………….2,2

Масса сортировки, т ……………………………………………………………2,1

Производительность, нас. м3/ч …………………………………………………50

Площадь верхнего сита, м2 ……………………………………………………..2,0

Амплитуда колебаний, мм………………………………………………………50

Габаритные размеры, мм………………………………………3050 х 2600 х 2910