- •Содержание:

- •Введение.

- •1.Анализ конструкции изделия.

- •2.Характеристика свариваемых материалов.

- •Свариваемость теплоустойчивых сталей.

- •3. Выбор и обоснование способа сварки

- •4.Выбор и обоснование сварочных материалов.

- •Выбор флюса для автоматической сварки.

- •Выбор и обоснование сварочных материалов для ручной сварки покрытыми электродами.

- •5. Расчет режимов сварки.

- •5.1 Расчет режимов ручной дуговой сварки покрытыми электродами:

- •5.2 Расчет режимов автоматической сварки под флюсом.

- •6.Обоснование и выбор сварочного оборудования. Оборудование для автоматической сварки под флюсом.

- •7.Проектирование приспособлений для сборки и сварки.

- •7.1Приспособление для сборки и сварки продольного стыка обечайки.

- •7.2Приспособление для сборки фланца с днищем, сборки патрубка с накладкой.

- •7.3Приспособление для сборки и сварки внутреннего днища с соединительным кольцом.

- •7.4Приспособление для сборки и сварки соединительного кольца с днищем, с крышкой.

- •7.5Приспособление для сборки и сварки накладки с обечайкой.

- •7.5Приспособление для сборки и сварки центрального цилиндрического узла.

- •7.6Приспособление для сборки и сварки корпуса.

- •8. Контроль качества сварки.

- •9.Экологические мероприятия.

- •Библиографический список:

5. Расчет режимов сварки.

5.1 Расчет режимов ручной дуговой сварки покрытыми электродами:

1.Сварка фланца и днища (шов 1). Сварка патрубка с накладкой (шов 4).

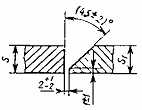

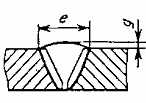

Стыковое соединение с толщиной основного металла 12 мм. Для расчета площади наплавленного металла необходимо выбрать форму разделки кромок. По данным ГОСТ 5264-8 выбираем стыковое соединение С8.

S=12мм

a=2+1(-2)

P=1+(-)1

α= 450

Конструктивные элементы шва.

e=20мм

q=0,5мм

Определение режима сварки обычно начинается с выбора диаметра электрода, который назначают в зависимости от толщины листов при сварке швов стыковых соединений и от катета шва при сварке угловых и тавровых соединений.

Диаметр электрода в зависимости от толщины деталей

Толщина деталей при сварке встык, мм |

3-8 |

8-15 |

15-20 |

Диаметр электрода, мм |

3 |

4 |

5 |

Катет шва при сварке угловых и тавровых соединений, мм |

3-6 |

6-12 |

12-20 |

Диаметр электрода, мм |

3 |

4 |

5 |

Выбираем диаметр электрода 4мм для корневого и последующих проходов.

Вычисляем общую площадь поперечного сечения наплавленного металла по формуле:

Fн=a*s+(S-p)2*tg(α/2)+0,75e*q=

=2*12+(12-1)2*tg(45/2)+0,75*20*0,5=81,6мм2

где, Fн – площадь поперечного сечения наплавленного металла, мм2;

При определении числа проходов следует иметь в виду, что максимальное поперечное сечение металла, наплавленного за один проход, не должно превышать 30-40 мм2. При сварке многопроходных швов стыковых соединений первый проход должен выполняться электродами диаметром не более 5 мм, чаще всего диаметром 4 мм, так как применение электродов большего диаметра не позволяет в необходимой степени проникнуть в глубину разделки для провара корня шва. При сварке швов стыковых соединений площадь поперечного сечения металла, наплавленного за один проход, при которой обеспечиваются оптимальные условия формирования, должна составлять:

для первого прохода (при сварке корня шва)

F1=(6÷8)dэ=6*4=24мм2

для последующих проходов

Fп=(8÷12)dэ

Fп=8*4=32мм2

Зная площади поперечного сечения наплавленного металла и площади поперечного сечения наплавленного металла при первом и каждом последующем проходах, найдем число проходов:

n=(Fн-F1)/Fп+1=(81,6-24)/32+1=2,8

n=3 прохода

Сила сварочного тока при ручной дуговой сварке может быть определена при приближенных подсчетах по эмпирической формуле:

Iсв=К* dэ

К – коэффициент, определенный опытным путем. К=35÷50

Iсв1= Iсв2=40*4=160A

может быть определена в зависимости от диаметра электрода и допустимой плотности тока:

где dэ – диаметр электрода (стержня), мм;

j – допустимая плотность тока, А/мм2, таблице

Значение допускаемой плотности тока j в электроде при ручной дуговой сварке

Виды покрытия |

Допустимая плотность тока в электроде (А/мм2) при dэ (мм) |

||

3 |

4 |

5 |

|

Рудно-кислое, рутиловое |

14-20 |

11,5-16 |

9,5-12,5 |

Фтористо-кальцивые |

13-18,5 |

10-14,5 |

8,5-12,0 |

Iсв1=(3,14*162/4)*12=150,72 А

Iсв2=(3,14*162/4)*14=175,84 А

Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и при проектировании технологических процессов сварки выбирается на основании рекомендаций паспорта на данную марку электродов.

Примем напряжение дуги для полученной величины силы сварочного тока Uд1=25 В

Uд2=27 В

Для вычисления величины сварочных деформаций и некоторых других расчетов бывает необходимо учесть тепловое воздействие на свариваемый металл, определяемое погонной энергией qп. Погонной энергией называется отношение мощности дуги q к скорости сварки Vcв

qп=Iсв*Uд*η/Vcв

где Uд – напряжение дуги, В;

η - эффективный к.п.д. дуги =0,7

Скорость сварки может быть определена по формуле:

Vcв=αн*Iсв/(100*Fн*γ), м/ч

где

– коэффициент

наплавки г/Ач (для ручной дуговой сварки,

– коэффициент

наплавки г/Ач (для ручной дуговой сварки,

=9,5 г/Ач);

-

плотность наплавленного металла, г/см3;

-

плотность наплавленного металла, г/см3;

-

площадь поперечного сечения наплавленного

металла за данный проход, см2.

-

площадь поперечного сечения наплавленного

металла за данный проход, см2.

Vcв1=9,5*150,72/(100*7,8*24*10-2)=7,65 м/ч

Vcв2=9,5*175,84/(100*7,8*32*10-2)=6,7 м/ч

qп1=150,72*25*0,7/7,65=352,576 Дж/см

qп2=175,84*27*0,7/6,7=511,27 Дж/см

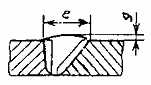

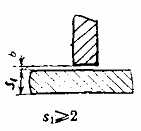

2. Сварка накладки с обечайкой (шов 6).

Нахлесточное соединение с толщиной основного металла 12 мм.

Для расчета площади наплавленного металла необходимо выбрать форму разделки кромок. По данным ГОСТ 5264-8 выбираем нахлесточное соединение Н2.

S=12мм

B=12-100

b=0+2,0

k=10мм

Выбираем диаметр электрода 4мм для корневого и последующих проходов.

Вычисляем общую площадь поперечного сечения наплавленного металла по формуле:

Fн=ky*k2/2=1,25*102/2=62,5мм2

где, Fн – площадь поперечного сечения наплавленного металла, мм2;

ky – коэффициент увеличения, учитывающий наличие зазоров и выпуклость («усиление») шва; к – катет шва, мм

Значения ky выбирают в зависимости от катета шва:

Катет шва, мм |

3-4 |

5-6 |

7-10 |

12-20 |

20-30 |

30 |

ky |

1,5 |

1,35 |

1,25 |

1,15 |

1,10 |

1,05 |

Выбрали ky=1,25, т.к. катет шва к=10

Площадь поперечного сечения наплавленного металла для первого прохода (при сварке корня шва)

F1=(6÷8)dэ=7*4=28мм2

для последующих проходов

Fп=(8÷12)dэ=10*4=40мм2

число проходов:

n=(Fн-F1)/Fп+1=(62,5-28)/40+1=1,863

n=2 прохода

Сила сварочного тока при ручной дуговой сварке может быть определена при приближенных подсчетах по эмпирической формуле:

Iсв=К* dэ

К – коэффициент, определенный опытным путем. К=35÷50

Iсв1= Iсв2=40*4=160A

может быть определена в зависимости от диаметра электрода и допустимой плотности тока:

Iсв1=(3,14*162/4)*12=150,72 А

Iсв2=(3,14*162/4)*14=175,84 А

Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и при проектировании технологических процессов сварки выбирается на основании рекомендаций паспорта на данную марку электродов.

Примем напряжение дуги для полученной величины силы сварочного тока Uд1=25 В

Uд2=27 В

Скорость сварки может быть определена по формуле:

Vcв=αн*Iсв/(100*Fн*γ), м/ч

где – коэффициент наплавки г/Ач (для ручной дуговой сварки,

=9,5 г/Ач);

- плотность наплавленного металла, г/см3;

- площадь поперечного сечения наплавленного металла за данный проход, см2.

Vcв1=9,5*150,72/(100*7,8*28*10-2)=6,56 м/ч

Vcв2=9,5*175,84/(100*7,8*40*10-2)=5,35 м/ч

Определим погонную энергию qп. Погонной энергией называется отношение мощности дуги q к скорости сварки Vcв

qп1=Iсв*Uд*η/Vcв=150,72*25*0,7/6,56=411,16Дж/см

qп2=Iсв*Uд*η/Vcв=175,84*27*0,7/5,35=640,287Дж/см

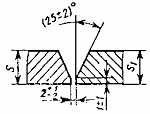

3. Сварка нижнего соединительного кольца и внутреннего днища ( шов 9), верхнего кольца и внутреннего днища (шов 2)

Стыковое соединение с толщиной основного металла 12 мм. Для расчета площади наплавленного металла необходимо выбрать форму разделки кромок. По данным ГОСТ 5264-8 выбираем стыковое соединение С17.

S=12мм

P=1+(-)1

a=2+1(-2)

α=250+(-)2

e=19+(-)2

q=0,5

Выбираем диаметр электрода 4мм для корневого и последующих проходов.

Вычисляем общую площадь поперечного сечения наплавленного металла по формуле:

Fн=a*s+(S-p)2*tg(α)+0,75e*q=

=2*12+(12-1)2*tg(25)+0,75*19*0,5=87,55мм2

где, Fн – площадь поперечного сечения наплавленного металла, мм2;

Площадь поперечного сечения наплавленного металла для первого прохода (при сварке корня шва)

F1=(6÷8)dэ=7*4=28мм2

для последующих проходов

Fп=(8÷12)dэ=10*4=40

найдем число проходов:

n=(Fн-F1)/Fп+1=(87,55-28)/40+1=2,5

n=3 прохода

Сила сварочного тока при ручной дуговой сварке может быть определена при приближенных подсчетах по эмпирической формуле:

Iсв=К* dэ

К – коэффициент, определенный опытным путем. К=35÷50

Iсв1= Iсв2=40*4=160A

может быть определена в зависимости от диаметра электрода и допустимой плотности тока:

где dэ – диаметр электрода (стержня), мм;

j – допустимая плотность тока, А/мм2

Iсв1=(3,14*162/4)*12=150,72 А

Iсв2=(3,14*162/4)*14=175,84 А

Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и при проектировании технологических процессов сварки выбирается на основании рекомендаций паспорта на данную марку электродов.

Примем напряжение дуги для полученной величины силы сварочного тока Uд1=25 В

Uд2=27 В

Скорость сварки может быть определена по формуле:

Vcв=αн*Iсв/(100*Fн*γ), м/ч

где – коэффициент наплавки г/Ач (для ручной дуговой сварки,

=9,5 г/Ач);

- плотность наплавленного металла, г/см3;

- площадь поперечного сечения наплавленного металла за данный проход, см2.

Vcв1=9,5*150,72/(100*7,8*28*10-2)=6,56 м/ч

Vcв2=9,5*175,84/(100*7,8*40*10-2)=5,35 м/ч

Определим погонную энергию qп. Погонной энергией называется отношение мощности дуги q к скорости сварки Vcв

qп1=Iсв*Uд*η/Vcв=150,72*25*0,7/6,56=411,16Дж/см

qп2=Iсв*Uд*η/Vcв=175,84*27*0,7/5,35=640,287Дж/см

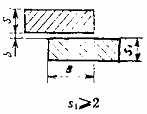

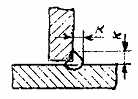

4. Сварка нижнего соединительного кольца с крышкой ( шов 10).

Тавровое соединение с толщиной основного металла 12 мм.

Для расчета площади наплавленного металла необходимо выбрать форму разделки кромок. По данным ГОСТ 5264-8 выбираем тавровое соединение Т1.

b=0+2мм;

S=12 мм;

Конструктивные элементы шва.

k=10 мм

Выбираем диаметр электрода 4мм для корневого и последующих проходов.

Вычисляем общую площадь поперечного сечения наплавленного металла по формуле:

Fн=ky*k2/2=1,25*102/2=62,5мм2

Площадь поперечного сечения наплавленного металла для первого прохода (при сварке корня шва)

F1=(6÷8)dэ=7*4=28мм2

для последующих проходов

Fп=(8÷12)dэ=10*4=40

найдем число проходов:

n=(Fн-F1)/Fп+1=(62,5-28)/40+1=1,86

n=2 прохода

Сила сварочного тока при ручной дуговой сварке может быть определена при приближенных подсчетах по эмпирической формуле:

Iсв=К* dэ

К – коэффициент, определенный опытным путем. К=35÷50

Iсв1= Iсв2=40*4=160A

может быть определена в зависимости от диаметра электрода и допустимой плотности тока:

где dэ – диаметр электрода (стержня), мм;

j – допустимая плотность тока, А/мм2

Iсв1=(3,14*162/4)*12=150,72 А

Iсв2=(3,14*162/4)*14=175,84 А

Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и при проектировании технологических процессов сварки выбирается на основании рекомендаций паспорта на данную марку электродов.

Примем напряжение дуги для полученной величины силы сварочного тока

Uд1=25 В

Uд2=27 В

Скорость сварки может быть определена по формуле:

Vcв=αн*Iсв/(100*Fн*γ), м/ч

где – коэффициент наплавки г/Ач (для ручной дуговой сварки,

=9,5 г/Ач);

- плотность наплавленного металла, г/см3;

- площадь поперечного сечения наплавленного металла за данный проход, см2.

Vcв1=9,5*150,72/(100*7,8*28*10-2)=6,56 м/ч

Vcв2=9,5*175,84/(100*7,8*40*10-2)=5,35 м/ч

Определим погонную энергию qп. Погонной энергией называется отношение мощности дуги q к скорости сварки Vcв

qп1=Iсв*Uд*η/Vcв=150,72*25*0,7/6,56=411,16Дж/см

qп2=Iсв*Uд*η/Vcв=175,84*27*0,7/5,35=640,287Дж/см