- •Структура и свойства силуминов Отчет по лабораторной работе

- •Проверил: Егоров ю.П. Томск 2013

- •Структура и свойства силуминов

- •I. Цель работы

- •II. Оборудование и материалы для выполнения работы

- •III. Порядок выполнения работы.

- •IV. Описание теоретической части.

- •V. Достоинство и недостатки вакуумно-пленочной формовки по сравнению с песчано-глинистой формовкой.

- •VI. Экспериментальная часть.

- •VII. Выводы.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Томский политехнический университет

____________________________________________________________

УТВЕРЖДАЮ

Декан факультета МСФ

________________Р.И. Дедюх

«_____»__________________2007г.

Структура и свойства силуминов Отчет по лабораторной работе

Выполнил: студент гр.8Ж10 Ковалева С.Д.

Проверил: Егоров ю.П. Томск 2013

ЛАБОРАТОРНАЯ РАБОТА

Структура и свойства силуминов

I. Цель работы

1.Изучить виды и маркировку сплавов.

2. Изучить диаграмму состояния исследуемых сплавов.

3. Выплавить образцы сплавов заданного состава.

4. Изучить влияние компонентов сплава на структуру и свойства отливок.

5.Изучить технологический процесс вакуумно-пленочной формовки.

6. Для выбранной модели приготовить литейную форму методом вакуумно-пленочной формовки.

II. Оборудование и материалы для выполнения работы

Оборудование: высокочастотная плавильно-закалочная установка ВЧГ-100, электронные весы, прессы Бринелля и Роквелла, маятниковый копер, шлифовально-полировальные станки “Нерис”, оптический металлографический микроскоп, формовочный стол, нагреватель пленки, модели, литниковая система, вакуумная камера с ресивером, форвакуумный насос

Материалы: кусковые отходы силумина, абразивная бумага, растворы кислот этилинвинилацетатная пленка 75-100мкм, сухой песок.

III. Порядок выполнения работы.

1. Прочитать теоретическую часть данного пособия.

2. В соответствии заданием выполнить расчет шихты и выплавить образцы заданного состава.

3. Определить влияние компонентов на структуру и свойства сплава

2. В соответствии с выбранной моделью приготовить литейную форму методом вакуумно-пленочной формовки.

3. С приведением рисунков и пояснений написать отчет.

IV. Описание теоретической части.

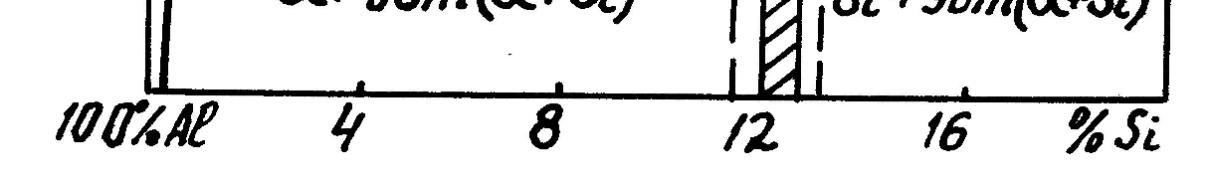

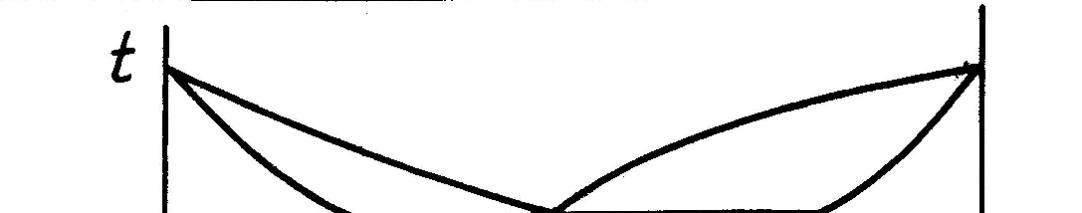

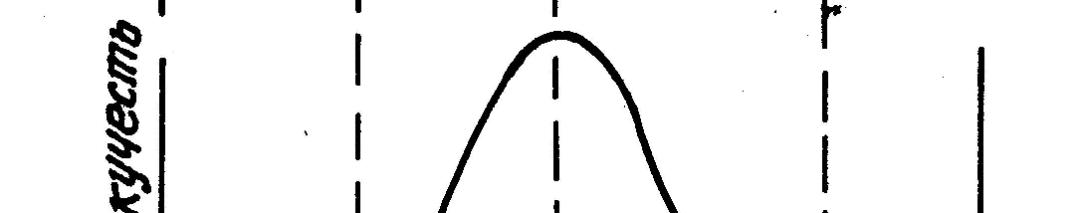

В настоящей работе более подробно изучаются литейные алюминиевые сплавы – силумины (ГОСТ 2685 – 75). Под группой алюминиевых сплавов, называемых силуминами, подразумевают сплавы с большим содержанием кремния. Эти сплавы обладают высокой жидкотекучестью, сравнительно небольшой усадкой, малой склонностью к образованию горячих трещин и пористости в сочетании с хорошими механическими свойствами (особенно после модифицирования). Причем оптимальными литейными свойствами обладают сплавы с минимальной температурой плавления и минимальным температурным интервалом кристаллизации, содержащие 12 – 13 % Si (рис. 1). Обычный силумин по структуре является заэвтектическим сплавом. Структура такого сплава состоит из игольчатой грубой эвтектики ( +Si) и первичных кристаллов кремния (рис.1.а). Кремний при кристаллизации эвтектики выделяется в виде грубых хрупких кристаллов игольчатой формы, которые играют роль внутренних надрезов. Такой сплав обладает низкими механическими свойствами: МПа; %.

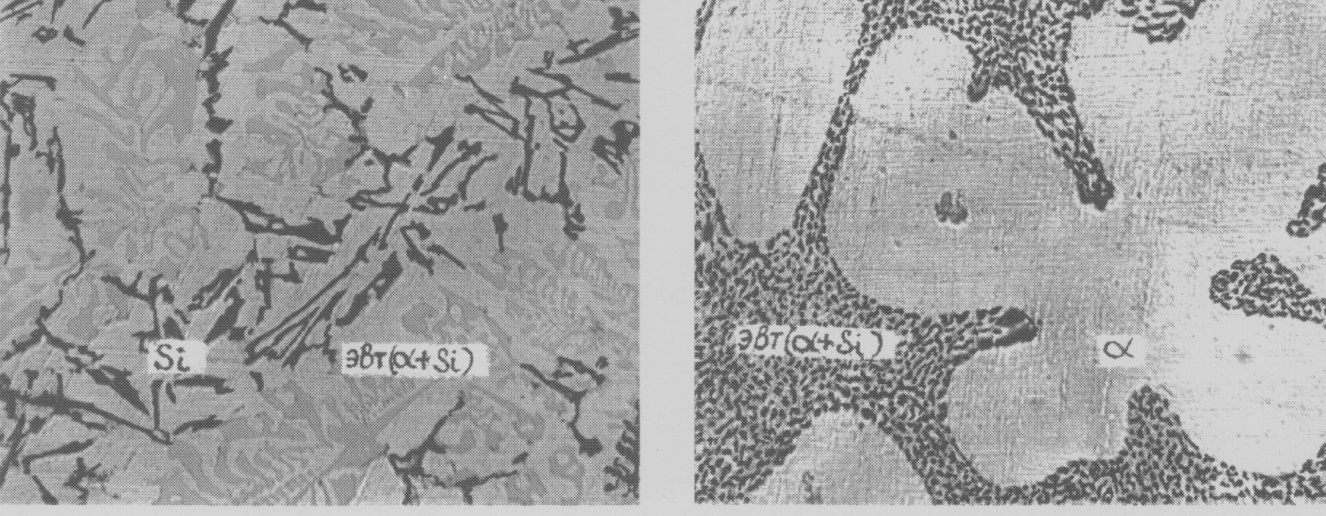

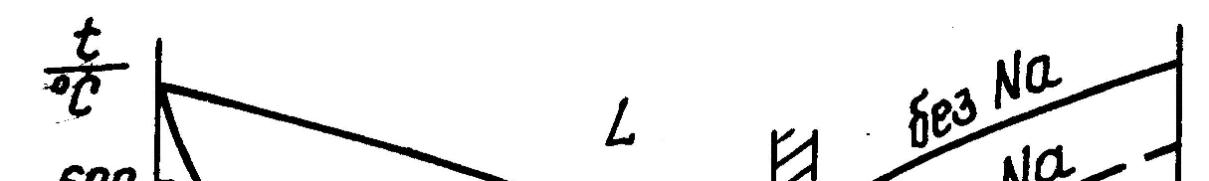

Микроструктура силумина

А Б

а – до модифицирования (заэвтектический сплав);

б – после модифицирования (доэвтектический сплав).

Рис.1

Для

повышения механических свойств силумины

модифицируют натрием (0,05 – 0,08 %) путем

присадки к расплаву смеси солей 67 % NaF

и 33 % NaCl.

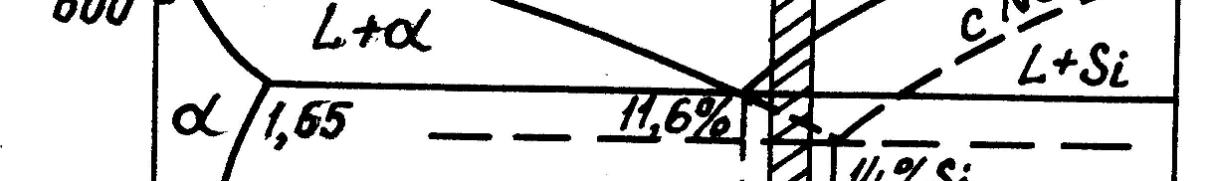

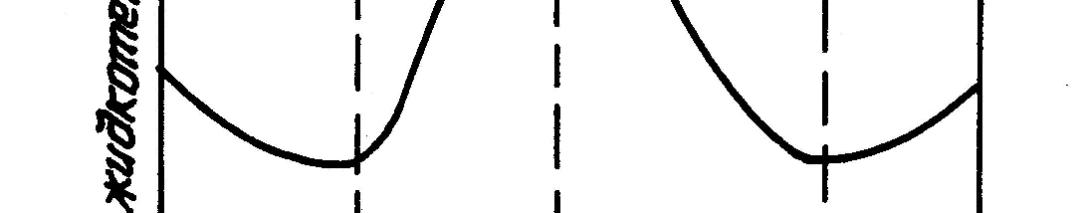

В присутствии натрия происходит смещение

линии диаграммы состояния (рис. 2) и

заэвтектический сплав (12 – 13 % Si)

становится доэвтектическим, так как

эвтектика теперь образуется при 14 % Si.

В этом случае в структуре сплава вместо

избыточного кремния появляются кристаллы

пластичного

- раствора кремния в алюминии (рис. 3.36).

Эвтектика приобретает более тонкое

строение и состоит из мелких кристаллов

кремния и

- твердого раствора. В процессе

затвердевания кристаллы кремния

обволакиваются пленкой силицида натрия

(NaSi),

которая затрудняет их рост.

- раствора кремния в алюминии (рис. 3.36).

Эвтектика приобретает более тонкое

строение и состоит из мелких кристаллов

кремния и

- твердого раствора. В процессе

затвердевания кристаллы кремния

обволакиваются пленкой силицида натрия

(NaSi),

которая затрудняет их рост.

Изменения в структуре приводят к повышению механических свойств:

МПа;

МПа;

%.

Одновременно улучшаются и литейные

свойства (возрастает жидкотекучесть,

повышается плотность отливок и т.д.).

%.

Одновременно улучшаются и литейные

свойства (возрастает жидкотекучесть,

повышается плотность отливок и т.д.).

Диаграмма состояния Al – Si

Рис. 2

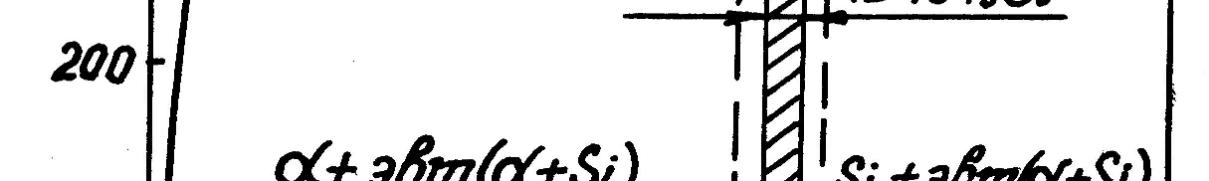

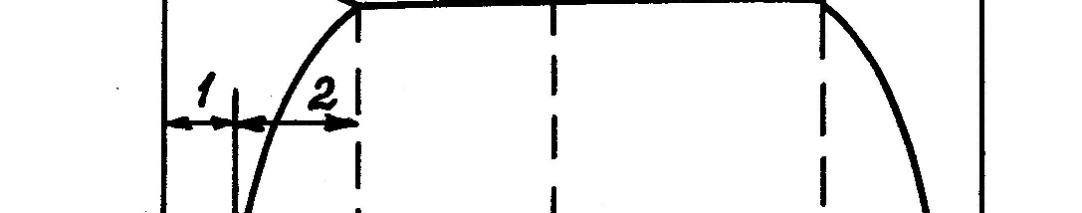

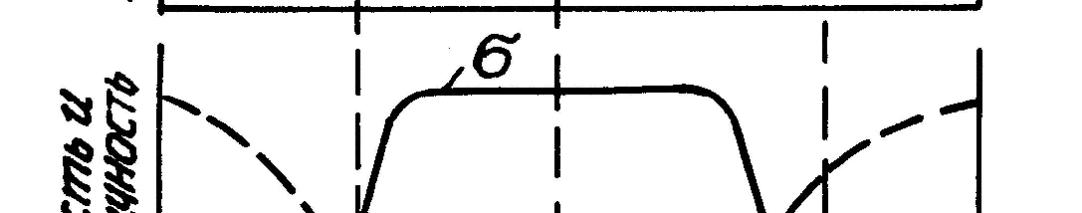

Классификация алюминиевых сплавов по диаграмме состояния и технологическим свойствам

1 – деформируемые сплавы, не упрочняемые термической обработкой;

2 – деформируемые сплавы, упрочняемые термической обработкой.

Рис. 3

Способ вакуумно-пленочной формовки был применен для получения различных художественных отливок из алюминиевых и медных сплавов.

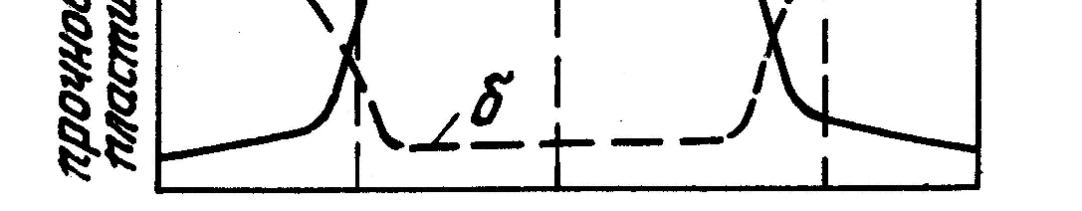

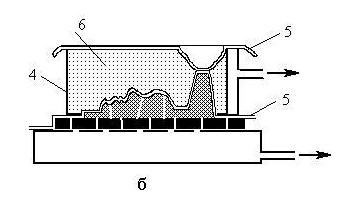

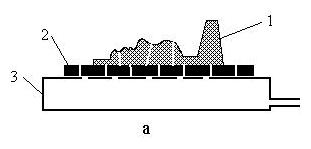

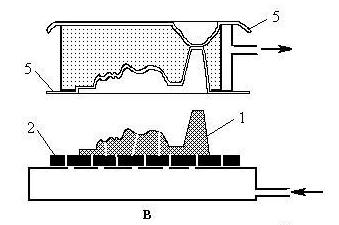

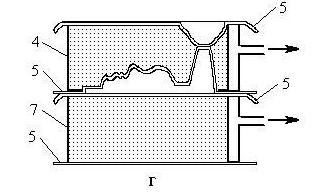

Технологический процесс заключается в следующем (рис.4). На металлическую модельную плиту 2 прикрепляют модели будущей отливки и литниковой системы 1.

Рис. 4. Схема технологического процесса вакуумно-пленочной формовки.

а - установка модели на подмодельную плиту со сквозными отверстиями с вакуумной камерой; б - обтягивание модели нагретой синтетической пленкой и формовка верхней опоки со стояком и питателем под вакуумом; в – снятие под вакуумом верхней опоки с подмодельной плиты; г – сборка литейной формы из нижней и верхней опоки под вакуумом.

1- модель со стояком и питателем; 2- подмодельная плита со сквозными отверстиями; 3- вакуумная камера с отверстиями; 4- верхняя опока; 5- синтетическая пленка; 6- сухой песок ; 7- нижняя опока.

Модели и подмодельная плита имеют сквозные отверстия небольшого диаметра. Плиту с моделями устанавливают на вакуумную коробчатую камеру 3 (рис.4а), которая с помощью патрубка присоединяется к вакуумному насосу. Для сглаживания скачкообразного натекания воздуха в вакуумную камеру используется дополнительная емкость с предварительно откаченным воздухом - ресивер. Подмодельную плиту накрывают поливинилацетатной пленкой 5 (100 мкм), нагретой до пластического состояния радиационным или конвективным способом. При использовании первого способа применяют газовый или электрический нагрев, при втором – обдув горячим воздухом. После создания разрежения в вакуумной камере пленка плотно облегает модель и плиту. Затем на плиту устанавливают верхнюю коробчатую опоку 4 (рис.4б), внутренние стенки которой имеют отверстия, а сама опока с помощью патрубка тоже соединена с вакуумным насосом. Подмодельная плита снабжена вибрирующим устройством.

В опоку насыпают смесь сухого песка зерен 0,2 мм и уплотняют его вибрацией. Затем выравнивают верхнюю поверхность опоки, удаляя линейкой излишек песка, до получения ровного контрлада. Верхний контрлад покрывают не нагретой пленкой и создают вакуум. Песок, находящийся в коробчатой опоке, снизу и сверху оказывается плотно сжат пленкой. Затем, не выключая насоса, создающего вакуум в верхней опоке, сбрасывают вакуум в вакуумной камере, снимают верхнюю опоку с модельной оснастки (рис.4в) и приступают к формовке нижней опоки аналогичным способом. Далее собирают форму из двух полуформ (рис.4г), окрасив огнеупорной краской поверхность полуформы, оформляющую поверхность изделия. В исключительных случаях окрашивают поверхность нижней полуформы. При окрашивании поверхности краска и песок должны быть разделены пленкой.

Затем собранную форму (рис. 4г) заливают металлом (при заливке обе полуформы находятся под вакуумом). Заливку производят в литниковую чашу, установленную в верхней полуформе. С целью предотвращения сдвига верхней полуформы при попадании металла ее нагружают. После затвердевания металла выключают вакуумный насос и отливка с песком, в котором была заформована, вываливаются из опоки. В дальнейшем песок вновь используют при формовке.