- •Содержание

- •Техническое задание

- •Исходные данные варианта № 05

- •Введение

- •1. Разработка структурной схемы

- •2. Разработка принципиальной схемы

- •3. Разработка интегральной микросхемы

- •3.1. Выбор навесных элементов и расчёт конфигурации плёночных элементов

- •Расчёт амплитудно-частотной характеристики

- •3.2. Разработка топологии

- •3.3. Этапы изготовления устройства в виде гибридной имс

- •Процесс изготовления плёночных резисторов

- •Заключение

- •Список литературы

Процесс изготовления плёночных резисторов

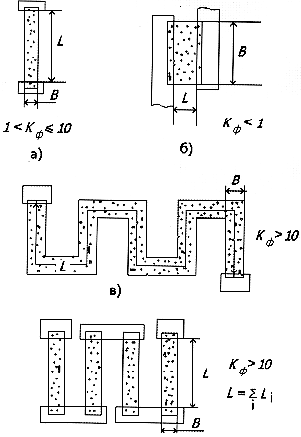

Структура плёночных резисторов ГИС показаны на рисунке 3.6 а, б, в, г

( 1 – резистивный слой, 2 – металлические контакты). В зависимости от требуемого сопротивления резистор может иметь конфигурации полоски (рисунок 3.6 а), параллельных полосок с металлическими перемычками (рис.3.5 г) либо меандр (рисунок 3.6 в).

г)

Рисунок 3.6- Конфигурации пленочных резисторов: а) – прямоугольная полоска, длина больше ширины; б) – прямоугольная полоска, длина меньше ширины; в) – меандр; г) – группа последовательно соединенных полосок.

Тонкоплёночные резисторы наносят путём осаждения на диэлектрическую основу резистивного материала. Нанесение тонкоплёночных резисторов в основном производится с помощью термического и катодного напыления.

Термическое напыление: Основой данного метода является превращение вещества плёнки в газообразное состояние с последующей конденсацией паров на материал подложки. Для перевода твёрдого вещества в газообразное состояние требуется, чтобы собственное давление газообразного вещества превысило внешнее давление. Для увеличения собственного давления необходимо нагреть материал плёнки и одновременно снизить давление внутри установки. Подложка предварительно очень тщательно очищается.

Катодное напыление плёнки: процесс напыления происходит в газообразном приборе, заполненном нейтральным газом при низком давлении (10-1…10-2мм рт.ст.). Материал плёнки расположен на катоде, подложка на аноде. Между анодом и катодом создаётся напряжение в несколько тысяч Вольт. Положительные ионы газа устремляются к катоду и, получив под действием такого напряжения большое ускорение, ионы бомбардируют его поверхность, выбивая из неё вещества плёнки, часть выбитых атомов диффундирует к аноду и осаждается на подложке. При этом процессе возможно осаждение сложных плёнок, а также тугоплавких металлов, как, например, вольфрам, молибден, платина.

Тонкоплёночные резистивные слои из нихрома толщиной менее 0,1 мкм наносят вакуумным испарением и обеспечивают до 300 Ом/квадрат. Сопротивление слоя до нескольких кОм/квадрат имеют плёнки тантала, получаемые катодным напылением. Большим сопротивлением до 10 кОм/квадрат обладают тонкие плёнки резистивных сплавов, например кремния и хрома в различных процентных соотношениях. Ещё большим 50 кОм/квадрат имеют плёнки керметов – смесей диэлектрического материала с металлом (например, Sio и Cr).

Тонкоплёночные резисторы применяют не только в гибридных, но и в некоторых полупроводниковых микросхемах, например в аналоговых диапазона СВЧ на арсениде галлия. Резистивный слой в них наносят непосредственно на поверхность нелегированной подложки.

В кремниевых цифровых БИС используют резистивные слои поликристаллического кремния толщиной 0,2…0,3 мкм, сопротивление которых в зависимости от концентрации легирующих примесей изменяется в широких пределах до 10 Мом/квадрат. Такие резисторы располагают над транзисторами, чтобы уменьшить площадь кристалла. Большое сопротивление резисторов уменьшается с ростом температуры. Поликремневый резистор малой длины (несколько микрометров) имеет нелинейную ВАХ, обусловленную тем, что между отдельными зернами поликремния (размером 0,1 мкм) существуют потенциальные барьеры (высотой 0,2 В), препятствующие прохождению электронов.

Для получения толстоплёночных резисторов применяют пасты, содержащие в качестве функциональной фазы частицы Pd и Ag2O.Сопротивление слоя толщиной 15…20 мкм лежит в пределах от 50Ом/квадрат до 1 Мом/квадрат в зависимости от процентного соотношения между Pd и Ag2O. Для уменьшения технологического разброса до 1…10% применяют индивидуальную подгонку резисторов. В качестве материала подложки в толстоплёночных ГИС используют, как правило керамику, обладающую большой термостойкостью, механической прочностью и теплопроводностью; для нанесения на подложку плёнки пасты, которую изготовят из наполнителя – металлов и диэлектриков, керамических материалов и стекла, а также органически связующих веществ, обеспечивающих вязкость пасты. Пасту на поверхность наносят с помощью специальных трафаретов по определённому рисунку. После нанесения пасты, производят её сушку при температуре 80…1250 С. При сушке из пасты удаляется связывающее органическое вещество. Затем производится обжигание пасты для получения хорошей адгезии с подложкой и требуемых параметров элементов.