Билет 19.

1.

А) Принципы построения есдп

1. Выявление номинальных размеров по принципу рядов предпочтительных чисел. В основном машиностроительном диапазоне (0 – 500 мм) образовано 130 номинальных размеров, которые затем сведены в 13 интервалов. 2. Установление точности изготовления по 20 квалитетам. Допуски по квалитетам одинаковы для любого элемента (отверстия, вала, прочего) в одном номинальном размере и одной точности. При переходе от одного квалитета к другому, допуск изменяется на 60%, а через пять квалитетов величина увеличивается или уменьшается в пять раз. 3. Установление 27 основных отклонений валов и 27 основных отклонений отверстий. Основные отклонения для валов рассчитываются по эмпирическим формулам, а основные отклонения отверстий определяются по двум правилам: общему и специальному. 4.Установление двух систем: системы отверстия и системы вала с односторонним расположением поля допуска основных деталей. Поле допуска основного отверстия расположено выше нулевой линии, т.е. в «плюс», а основного вала – в «минус» (ниже нулевой линии). В каждой системе может быть до 28 посадок по трем группам:

посадки с зазором (11 посадок);

посадки с натягом (12 посадок);

переходные посадки (5 посадок).

5. Установление нормальной температуры. Допуски и предельные отклонения относятся к размерам деталей при температуре +20°С.

Б)

Единица допуска

Единица допуска - это множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска.

2. Допуски зубчатых передач

А)

Зубчатые передачи широко применяют как в машинах, так и в приборах. По эксплуатационному назначению можно выделить четыре основные группы зубчатых передач: отсчетные, скоростные, силовые и общего назначения.

К отсчетным относят зубчатые передачи измерительных приборов, делительных механизмов МРС и делительных машин, счетно-решающих механизмов и т.п. В большинстве случаев колеса этих передач имеют малый модуль и работают. При малых нагрузках и скоростях. Основной эксплуатационный показатель отсчетных передач – высокая кинематическая точность, т.е. точная согласованность углов поворота ведущего и ведомого колес передачи. Для реверсивных отсчетных передач значение имеет боковой зазор в передаче и колебание этого зазора.

Скоростные являются зубчатые передачи турбинных редукторов, двигателей турбовинтовых самолетов. Их основной эксплуатационный показатель - плавность работы, т.е. отсутствие циклических погрешностей, многократно повторяющихся за оборот колеса. Для тяжело нагруженных скоростных зубчатых передач имеет значение также полнота контакта зубьев. К силовым относят зубчатые передачи, передающие значительные крутящие моменты при малой частоте вращения (зубчатые передачи подъемно-транспортных механизмов, горновыемочных машин).

Колеса для таких передач изготавливают с большим модулем. Основное точностное требование к ним – обеспечение более полного использование активных бытовых поверхностей зубьев, т.е. получение наибольшего пятна контакта зубьев.

Б) Контакт зубьев в передаче

Для повышения износостойкости и долговечности зубчатых передач необходимых, чтобы полнота контакта сопряженных боковых поверхностей зубьев колес наибольшим. Для гарантии требуемой полноты контакта зубьев в передаче установлены наименьшие размеры так называемого суммарного пятна контакта.

Суммарное пятно контакта – часть активной боковой поверхности зуба колеса, на которой расположены следы прилегания его к зубьям парного колеса (следы приработки или фаски ) после вращения собраны передачи под нагрузкой, устанавливаемой в зависимости от эксплуатационных требовании.

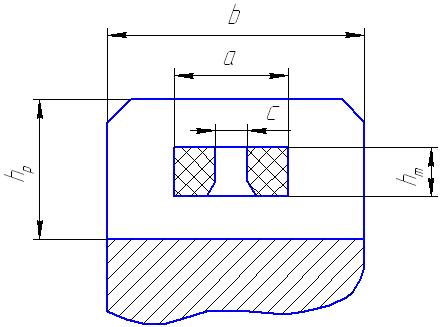

Пятно

контакта определяется относительными

размерами в %: по длине зуба – отношении

расстояния «а» между крайними точками

следов прилегания за вычетом разрывов

«с», превосходящих величину модуля (мм)

к длине зуба «в», т. е.

;

по высоте зуба – отношением средней

(по всей длине зуба) высоты следов

прилегания

;

по высоте зуба – отношением средней

(по всей длине зуба) высоты следов

прилегания

,

к высоте зуба соответствующей активной

боковой поверхности

,

к высоте зуба соответствующей активной

боковой поверхности

,

т.е.

,

т.е.

Рисунок 1- Пятно контакта зубьев в передаче

Уменьшение полноты контакта вызывается погрешностью установки заготовки на станке неточностью станка. Притирка и приработка зубьев сопряженных колес улучшают их контакт.

На полноту контакта влияют погрешности формы зубьев и погрешности их взаимного расположения в передаче