- •8.5. Схемы прозвучивания

- •8.5.1. Листовой прокат

- •8.5.2. Поковки

- •8.5.3. Сварные швы

- •Требования к обеспечению дефектоскопичности изделий

- •8.5.4. Наплавки

- •8.6. Подготовка к контролю

- •К оценке возможностей уз дефектоскопии по необработанной поверхности

- •8.7. Проведение контроля

- •8.7.1. Общие положения

- •7.2. Измеряемые характеристики несплошностей

- •7.3. Классификация несплошностей на протяженные и непротяженные

- •Определение полуширины диаграммы направленности при илучении-приеме 0

- •7.4. Измерение координат отражателей

- •8.7.2. Особенности контроля массивных поковок и поковок со структурными помехами

8.5.3. Сварные швы

При выборе схемы прозвучивания сварных соединений в первую очередь исходят из возможности полноты прозвучивания поперечного сечения сварного соединения осью УЗ пучка и вероятности выявления наиболее опасных плоскостных дефектов (трещин, непроваров, несплавлений). Кроме того, обычно ставят условие контроля корня сварного шва прямым лучом. Помимо наплавленного металла и зоны сплавления УЗ контролю подвергают также околошовную зону. В энергетике принята следующая величина этой зоны:

а) для сварных соединений, выполненных дуговой сваркой:

- при номинальной толщине сваренных элементов до 5 мм включительно - не менее 5 мм;

- при номинальной толщине сваренных деталей свыше 5 до 20 мм включительно - не менее их номинальной толщины;

- при номинальной толщине сваренных деталей свыше 20 мм - 20 мм;

б) для сварных соединений, выполненных электрошлаковой сваркой: - при номинальной толщине свариваемых элементов до 100 мм включительно - не менее 50 мм;

- при номинальной толщине сваренных деталей свыше 100 мм не менее (0,25Н + 25 мм), где Н, мм - номинальная толщина сваренных деталей.

Полнота прозвучивания зависит от типа сварного соединения, его толщины, конфигурации поверхностей контроля и противоположных поверхностей, наличия конструктивных элементов, ограничивающих перемещение ПЭП.

В общем случае прозвучивание всего сечения сварного шва акустической осью возможно при условии

![]() , (8.20)

, (8.20)

где b1, b2 – ширина верхнего и нижнего валиков усиления соответственно:

1, 2 – углы ввода при контроле прямым и однократно отраженным лучами соответственно; n – стрела преобразователя;

w – расстояние

от края нижнего валика до точки пересечения

акустической оси с нижней поверхностью

изделия (рис. 8.30).

– расстояние

от края нижнего валика до точки пересечения

акустической оси с нижней поверхностью

изделия (рис. 8.30).

Рис. 8.30. Схема к оценке возможности прозвучивания сечения шва акустической осью ПЭП

Виды наиболее опасных дефектов, их пространственная ориентация и место расположения зависят от конструкции сварного соединения, применяемых материалов, технологии сварки, вида термообработки. Поэтому схема прозвучивания должна разрабатываться на основе статистических данных распределения несплошностей, полученных металлографическими исследованиями сварных проб, либо путем анализа накопленного опыта дефектоскопии аналогичных конструкций. Так, например, при изготовлении сосудов с толщиной стенки более 40 мм статистическим анализом реальных плоскостных дефектов установлено, что продольные трещины и несплавления располагаются преимущественно в средней по толщине части шва и отклоняются от оси поперечного сечения не больше, чем на 15°, а от продольной оси в горизонтальной плоскости не более, чем на 10°. Ориентация несплавлений по кромкам определяется конфигурацией разделки сварного соединения. Некоторые отклонения в режиме сварки, например, увеличение скорости, проводят к образованию трещин, ориентированных в горизонтальной плоскости под углом около 45° к оси шва.

Наиболее опасны трещины, ориентированные поперек шва, то есть перпендикулярно растягивающим напряжениям. Они располагаются в вертикальной плоскости обычно в наплавленном металле и зоне термического влияния. Наиболее часто поперечные трещины возникают в корневой зоне швов, выполненных двусторонней сваркой без подогрева. Они имеют слабошероховатую поверхность, что затрудняет их обнаружение.

Ниже рассматриваются основные схемы прозвучивания сварных соединений энергетического оборудования.

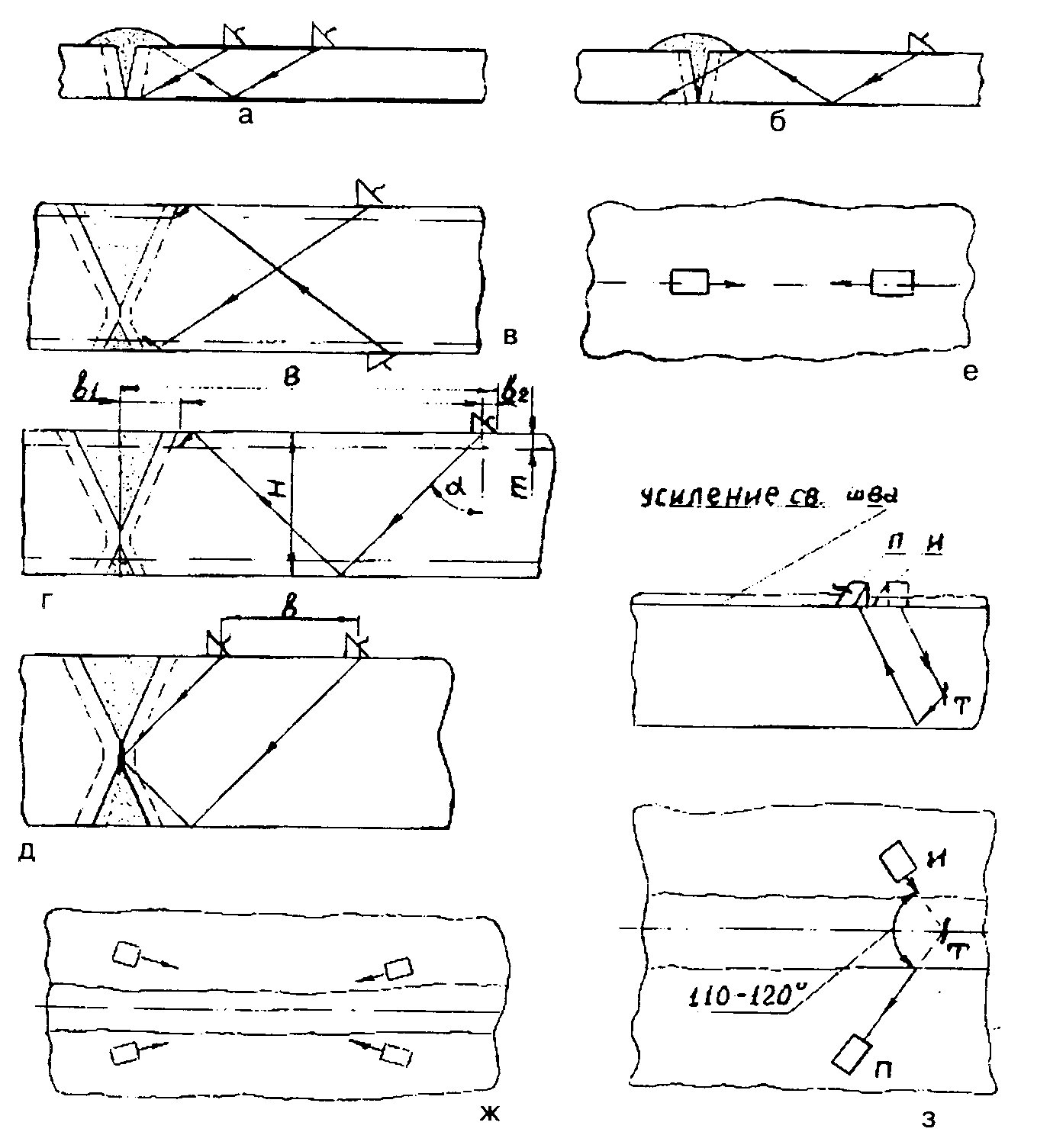

Стыковые сварные соединения толщиной до 20 мм обычно контролируют с одной поверхности прямым и однократно отраженным лучом наклонным ПЭП с углом ввода 65°-70° (рис. 8.31, а), расположенным перпендикулярно оси шва. Иногда для тонкостенных швов может быть применен контроль многократно отраженным лучом (рис. 8.31, б). В этом случае из-за переотражения УЗ волны от стенок и дефекта, трещины по существу становятся ненаправленными отражателями, и вероятность их обнаружения повышается.

Для выявления поперечных дефектов стыковые сварные соединения контролируют путем перемещения наклонного ПЭП вдоль оси сварного шва (рис. 8.31, е). При отсутствии усиления ПЭП перемещают непосредственно по поверхности шва. Если шов имеет усиление, наклонный ПЭП перемещают под небольшим углом (10-30)° к продольной оси шва (рис. 8.31, ж). Контроль выполняют в двух направлениях - с разворотом ПЭП на 180° - прямым и однократно отраженным лучом.

Рис. 8.31. Схемы прозвучивания стыковых сварных соединений:

а, б - стыковые сварные соединения толщиной до 20 мм; в, г - стыковые сварные соединения толщиной 20 мм и более; д - контроль по схеме "тандем"; е, ж - контроль для выявления

поперечных дефектов; з - контроль по способу "стредл".

Примечание: контроль с левой стороны на рис. 8.31 а, б, в, г выполняют аналогично и на данной схеме он не показан

Стыковые сварные соединения толщиной от 20 до 60 мм контролируют либо с двух поверхностей прямым лучом, либо с одной - прямым и однократно отраженным лучом (рис. 8.31, в, г). Для повышения эффективности выявления дефектов в приповерхностной зоне может быть дополнительно введен контроль однократно или двукратно отраженным лучами. Прямой луч вводят под углом 65°-70°, а однократно отраженный - под углом 45° - 50°.

Контроль на поперечные дефекты производят наклонным ПЭП с углом ввода (45±5)° по схемам рис. 8.31, е, ж прямым лучом, если сканирование происходит по двум поверхностям, или прямым и однократно отраженным лучами, если сканирование происходит по одной поверхности.

Стыковые сварные соединения толщиной свыше 60 мм контролируют с четырех сторон с двух поверхностей наклонными ПЭП с двумя углами ввода: приповерхностную зону под углом 65° - 70°, все сечение - под углом (45±5)°.

Для повышения эффективности выявления вертикально ориентированных дефектов рекомендуют применение схемы тандем (рис. 8.31, д). Используют однотипные наклонные ПЭП с углами ввода (45±5)°, включенные по раздельной схеме и расположенные друг за другом на одной линии. Преобразователи закрепляют в конструкции, представляющей собой линейку с возможностью изменения и фиксирования расстояния между преобразователями. Из рис. 8.31, д видно, что при фиксированном расстоянии (базе) "В" между преобразователями, контролируется достаточно тонкий слой изделий на определенной глубине. Поэтому схему тандем применяют либо для контроля одного тонкого слоя сварного соединения (например, корня сварного шва), либо контролируют сварной шов в несколько проходов, последовательно изменяя базу "В" для перекрытия необходимого диапазона по толщине. При этом границу зоны определяют падением чувствительности на 6 дБ относительно акустической оси. При использовании схемы тандем приповерхностные области сварного соединения толщиной около 0,1 толщины шва являются мертвой зоной и не контролируются.

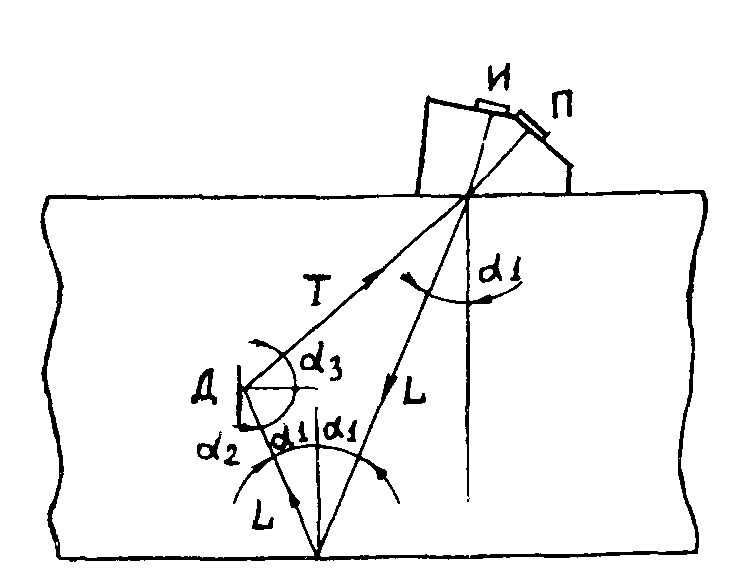

Как видно из рис. 8.31, д, при использовании схемы тандем требуется зона сканирования значительно большая, чем при обычном контроле наклонным ПЭП прямым лучом. Если зона сканирования на изделии ограничена конструктивными элементами, и схему тандем в классическом варианте применить невозможно, для выявления вертикальных дефектов можно применить модифицированный способ тандем с трансформацией волн. Сущность способа заключается в том (рис. 8.32), что излучатель И возбуждает продольную волну, которая, отразившись от донной поверхности изделия, попадает на дефект. На дефекте при отражении происходит трансформация продольной волны в поперечную, которая и попадает на приемную часть П преобразователя. В литературе этот способ называют LLT-способ (по первым буквам немецких слов L-продольная, Т - поперечная).

Рис. 8.32. Применение модифицированного способа тандем для выявления несплошностей с вертикальной ориентацией. L - продольная волна; Т - поперечная волна; д - дефект; И -излучающая часть ПЭП; П - приемная часть ПЭП

Контроль на поперечные дефекты выполняют наклонным ПЭП с углом ввода (45±5)° с двух сторон шва по схемам рис. 8.31, е. Учитывая, что поперечные трещины, как правило, расположены в вертикальной плоскости, эффективность их выявления повышается при использовании различных вариантов эхо-зеркального метода.

Так, швы со снятым усилением контролируют способом "тандем". Швы толщиной 20-100 мм с усилением контролируют по способу "стредл" (рис. 8.31, з). При этом способе наклонные ПЭП с углами ввода 62°-73° расположены по разные стороны шва. Звуковой пучок от излучателя И падает на дефект "Т", отражается от него, отражается от донной поверхности и регистрируется приемным преобразователем П.

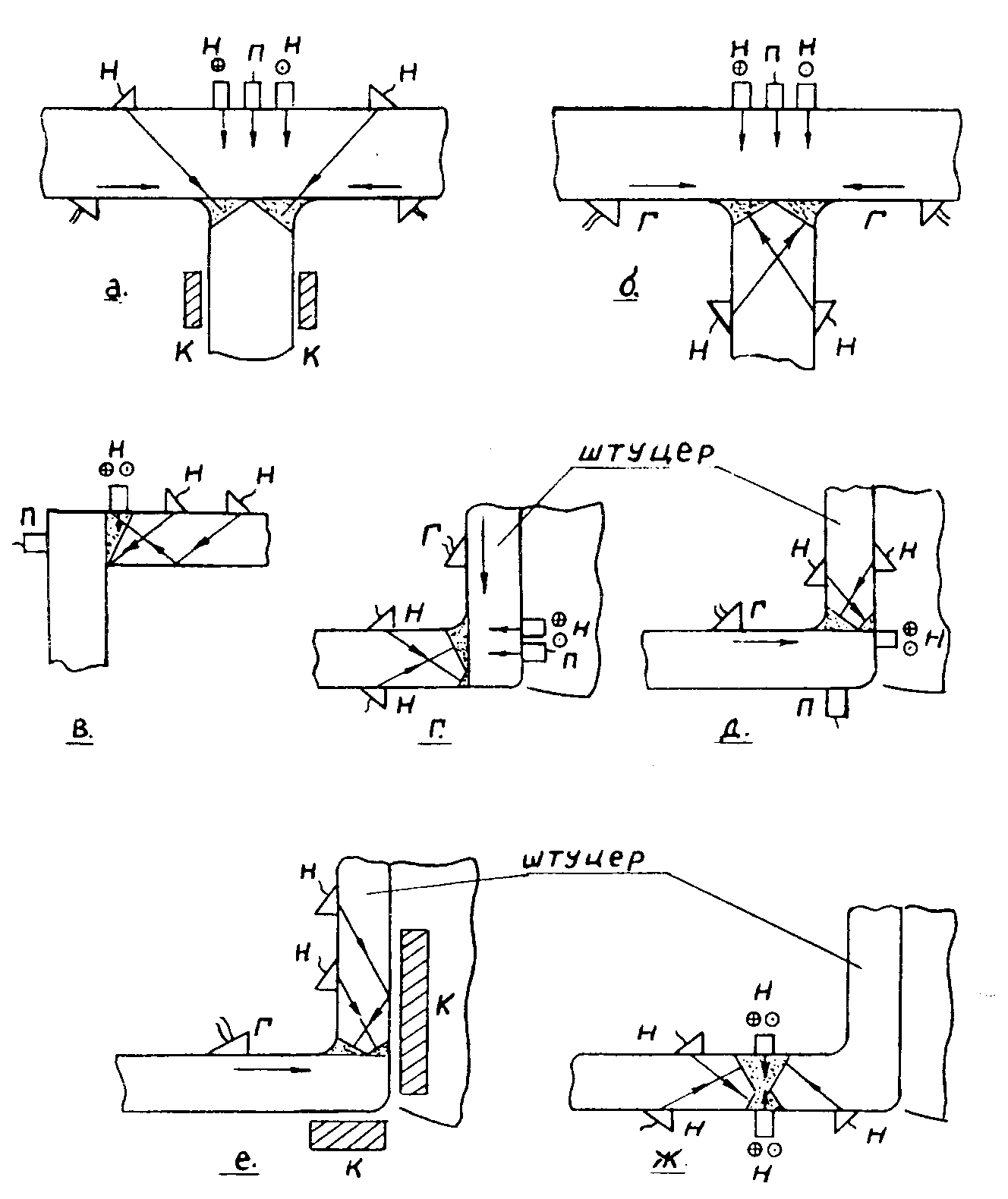

Наиболее широко применяемые схемы прозвучивания других типов сварных соединений приведены на рис. 8.33. Углы ввода наклонных ПЭП при контроле со стороны притыкаемого элемента выбирают в зависимости от его толщины так же, как и для стыковых соединений. При контроле со стороны основного элемента обычно применяют угол ввода (45±5)°. Преобразователи головных волн (ПГВ), указанные на схемах, обычно применяют как дополнительное средство контроля для выявления подповерхностных дефектов с ориентацией, перпендикулярной поверхности контроля. При выборе конкретной схемы прозвучивания следует учитывать как наличие конструктивных ограничителей, так и соотношение толщин свариваемых элементов. Так, например, при большой толщине основного и малой толщине притыкаемого элементов таврового сварного соединения неэффективен контроль со стороны основного элемента.

Рис. 8.33. Наиболее широко применяемые схемы

прозвучивания сварных соединений:

а, б - тавровых; в – угловых; г, д, е, ж – приварки штуцеров (патрубков);

з – нахлесточных

к - конструктивные ограничители. Буквами обозначены следующие типы ПЭП: П - прямой, Н – наклонный, Г - головных волн.

-

наклонный ПЭП перемещается от наблюдателя;

-

наклонный ПЭП перемещается от наблюдателя;

- наклонный ПЭП перемещается на наблюдателя