- •8.5. Схемы прозвучивания

- •8.5.1. Листовой прокат

- •8.5.2. Поковки

- •8.5.3. Сварные швы

- •Требования к обеспечению дефектоскопичности изделий

- •8.5.4. Наплавки

- •8.6. Подготовка к контролю

- •К оценке возможностей уз дефектоскопии по необработанной поверхности

- •8.7. Проведение контроля

- •8.7.1. Общие положения

- •7.2. Измеряемые характеристики несплошностей

- •7.3. Классификация несплошностей на протяженные и непротяженные

- •Определение полуширины диаграммы направленности при илучении-приеме 0

- •7.4. Измерение координат отражателей

- •8.7.2. Особенности контроля массивных поковок и поковок со структурными помехами

7.4. Измерение координат отражателей

При измерении координат дефектов на плоских поверхностях указывают плоскостные координаты X и Y проекции дефекта на поверхность контроля относительно начала отсчета, а также глубину залегания h.

Для привязки координат контролируемую поверхность размечают на квадратные (в случае контроля поковок, листов) или на линейные участки (в случае контроля узких длинномерных заготовок, сварных швов и т. п.). Участки нумеруют, указывают начало и направление отсчета. В некоторых случаях в качестве начала отсчета используют какой-либо конструктивный элемент, клеймение или другие постоянно присутствующие признаки. Способ разметки должен предусматривать возможность ее воспроизведения на всех этапах технологического процесса при изготовлении объекта или в течение всего срока службы при его эксплуатации

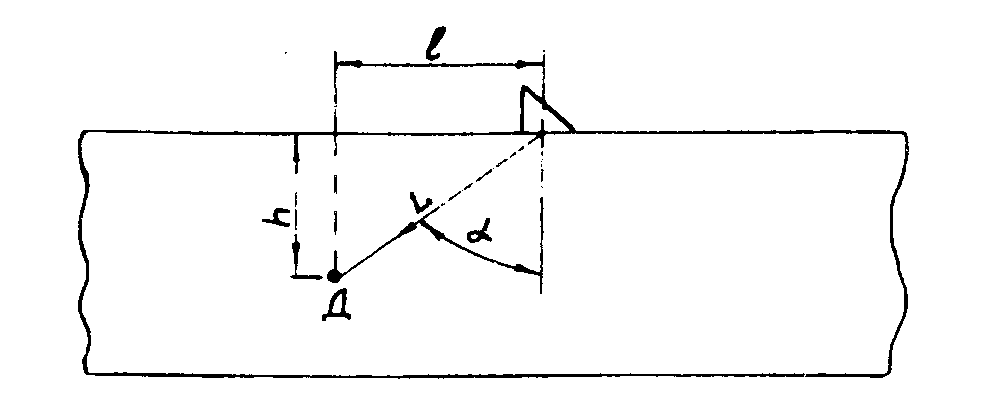

Для прямого ПЭП проекция дефекта на поверхность контроля совпадает с положением центра ПЭП при регистрации максимума эхоимпульса от дефекта. Для наклонного ПЭП расстояние проекции дефекта от точки выхода x и глубину залегания h (рис.7.11) определяют по формулам:

![]() (7.8)

(7.8)

![]() (7.9)

(7.9)

где r - расстояние от точки выхода до дефекта по ходу луча.

Рис. 7.11. Определение проекции дефекта на поверхность контроля и глубины его залегания

при УЗ контроле наклонным ПЭП

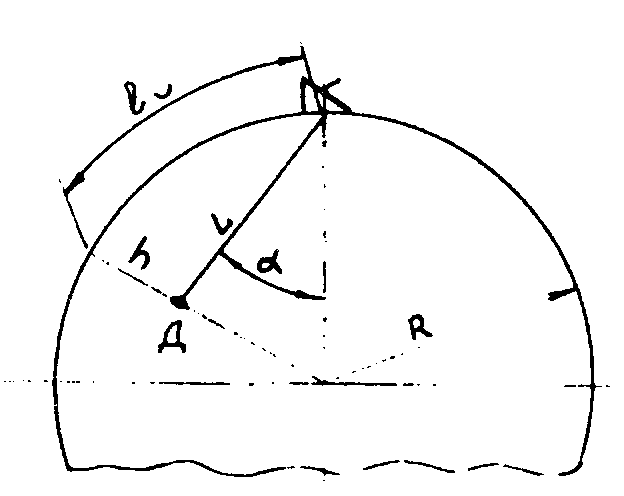

При хордовом прозвучивании наклонным ПЭП цилиндрических изделий положение проекции дефекта относительно точки выхода, измеряемое длиной дуги xц, и глубину залегания h (рис.7.12) определяют по формулам:

![]() , при

, при ![]() (7.10)

(7.10)

![]() , при

, при ![]() (7.11)

(7.11)

![]() (7.12)

(7.12)

С использованием указанных формул могут быть разработаны рабочие координатные шкалы, либо таблицы для конкретных диаметров заготовок и углов ввода ПЭП.

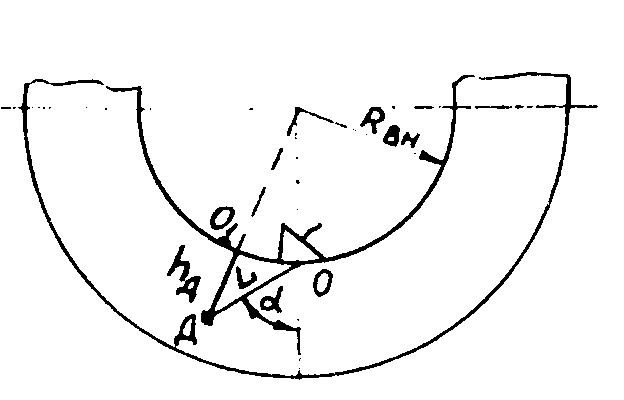

В случае если контроль выполняют наклонным ПЭП перпендикулярно образующей по внутренней поверхности цилиндра (рис.7.13), соответствующие формулы для определения координат дефекта имеют вид:

![]() (7.13)

(7.13)

(7.14)

(7.14)

Рис. 7.12. Определение координат дефекта на цилиндрическом изделии

при хордовом контроле по наружной поверхности

Рис.7.13. Определение координат дефекта на цилиндрическом изделии

при хордовом контроле по внутренней поверхности

Просто и удобно можно определить координаты h и xц при хордовом прозвучивании по наружной поверхности с помощью номограммы 100 мм, приведенной для некоторых углов на рис. 7.14. Для этого вводят переводной коэффициент k = R/50 (R, мм – наружный радиус изделия). От точки выхода наклонного ПЭП откладывают по лучу соответствующего угла (на рисунке это – угол 37) расстояние ОА = r/k, мм. Через полученную точку проводят радиус до пересечения с окружностью наружного диаметра в точке В. На рисунке измеряют расстояния АВ и ОВ. Рассчитывают h = kАВ и xц =kОВ.

При необходимости определения координат дефектов в изделиях с более сложной поверхностью целесообразно вычерчивание контролируемого сечения и хода лучей соответствующих ПЭП.

8.7.2. Особенности контроля массивных поковок и поковок со структурными помехами

Структурные помехи связаны с рассеянием ультразвука на границах отдельных зерен. Явление возникновения многочисленных эхоимпульсов от границ зерен называют также структурной реверберацией. Импульсы, образовавшиеся в результате отражения от границ зерен и приходящие к приемному пьезоэлементу в один тот же момент времени, складываются. В зависимости от случайного соотношения фаз отдельных импульсов, они могут усилить или ослабить друг друга. В результате на экране дефектоскопа структурные помехи имеют вид отдельных близко расположенных импульсов (их иногда называют травой), на фоне которых затруднено или невозможно наблюдение полезного сигнала. Структурные помехи - основной фактор, ограничивающий чувствительность при контроле методами отражения. Довольно часто структурные помехи превышают донный сигнал, исключая тем самым возможность применения эхо - или зеркально-теневого метода.

При контроле массивных изделий и заготовок со структурными помехами следует сначала оценить степень однородности коэффициента затухания ультразвука по флуктуации амплитуд донных сигналов. Однородными по затуханию считают области, в которых размах амплитуд (разность между максимальным и минимальным значениями) не превышает 4 дБ.

На изделии выделяют области, однородные по затуханию. В этих областях для оценки затухания и настройки чувствительности используют среднее значение амплитуды донного сигнала. Допускается для проведения поиска дефектов выполнить настройку чувствительности по наименьшему донному сигналу в изделии, если при этом обеспечивается требуемая чувствительность. В таком случае для определения эквивалентных размеров обнаруженных дефектов используют значения донных сигналов рядом с дефектным местом.

При оценке эквивалентных размеров дефектов, расположенных вблизи боковых стенок изделий большой толщины, следует иметь в виду возможное влияние стенок на УЗ пучок, которое может исказить амплитуду отраженного сигнала. Учесть это влияние можно путем применения ПЭП с узкой диаграммой направленности или, используя стандартные образцы предприятия, имитирующие часть объекта контроля.

Если при контроле массивных изделий или изделий с крупнозернистой структурой из-за повышенного затухания, структурных шумов, или собственных шумов дефектоскопа при высокой чувствительности не обеспечивается поисковая чувствительность на всей толщине изделия, могут быть применены следующие приемы:

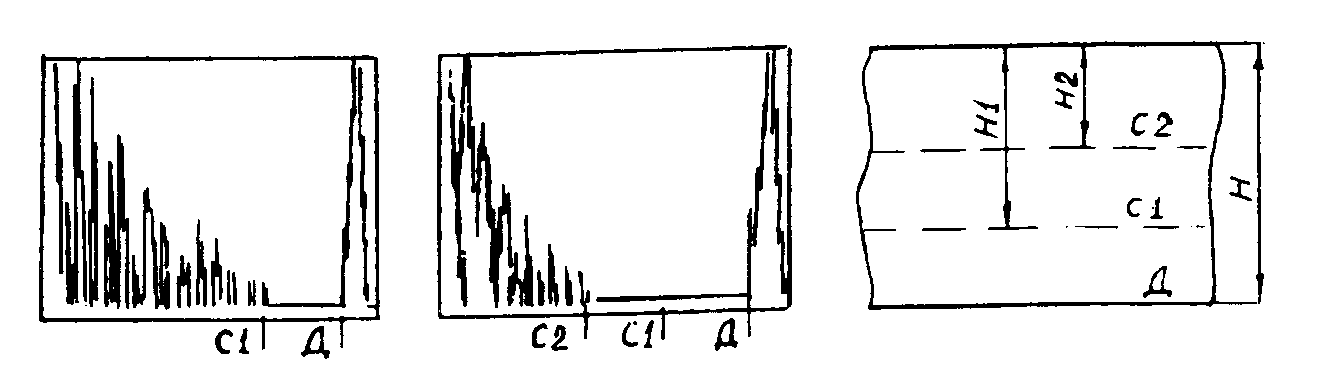

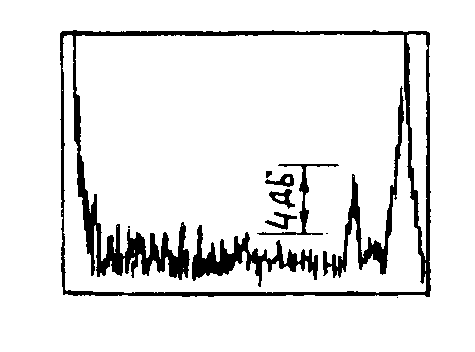

- применение временной регулировки чувствительности. При включенной ВРЧ даже в поковке с равномерной крупнозернистостью по всему сечению может наблюдаться увеличение амплитуды структурных шумов в конце диапазона контроля (рис. 8.41). Это объясняется расширением УЗ пучка и вовлечением большего числа структурных отражателей в процесс образования сигналов структурных помех;

Рис. 8.41. Повышение амплитуды структурных помех при включенной ВРЧ в конце зоны контроля за счет расхождения пучка

- контроль с двух противоположных сторон с обеспечением заданной чувствительности на половине толщины изделия. Для сплошных цилиндров это соответствует настройке на заданную чувствительность на оси и (или) на половине хорды;

- послойный контроль (для дефектоскопов без системы ВРЧ). Сначала контролируют слой между дном изделия и глубиной, на которой уровень шумов еще невелик (участок С1-Д на рис. 8.42). Затем чувствительность понижают до контрольного уровня на глубине Н1. Контролируют слой С2-С1. В такой последовательности контроль повторяют до тех пор, пока не будет проверен весь объем заготовки;

Рис. 8.42. Послойный контроль при наличии структурных шумов

- применение преобразователя с большим размером пьезоэлемента. При этом, вследствие сужения пучка, уменьшается контролируемый объем, а, следовательно, и количество элементов структуры, создающих помеху. Этот метод, а также три следующих ниже называют также методами локализации контролируемого объема;

- понижение частоты ПЭП. Нижний предел частоты составляет, как правило, 0,5 МГц;

- применение раздельно-совмещенных преобразователей;

- уменьшение длительности зондирующего импульса.

- выбор оптимального направления прозвучивания. Оптимальным является направление, вдоль которого минимальны изменения упругих свойств материалов и влияние этих изменений на распространение ультразвука. Это направление может быть определено экспериментально непосредственно на изделии или на образцах;

- выбор оптимального типа УЗ волн. Это относится в первую очередь к контролю наклонным ПЭП, когда вместо поперечных более эффективными могут оказаться продольные волны;

- выбор типа волн с оптимальной поляризацией. Так, например, поперечные волны с горизонтальной поляризацией (SH-волны) могут оказаться эффективнее при УЗ контроле крупнозернистых аустенитных сварных соединений, чем поперечные волны с вертикальной поляризацией (SV-волны) или продольные волны. Правда, для SH–волн существует проблема их возбуждения в объекте контроля.

Если в результате выполнения указанных мероприятий не обеспечивается поисковая чувствительность на всей толщине изделия, допускается проведение контроля на контрольном уровне чувствительности при условии снижения скорости и шага сканирования не менее чем в два раза. Если и контрольный уровень чувствительности на всей толщине не удается обеспечить, для каждой зоны по глубине выполняют контроль на чувствительности на 34 дБ ниже уровня максимального шума (рис. 8.43), то есть на максимально возможной чувствительности для данного изделия. При этом, как правило, оказывается, что для разных ПЭП, предусмотренных схемой прозвучивания, получаются различные результаты.

Рис. 8.43. Необходимое превышение полезного сигнала над уровнем шумов

Существуют и другие методы повышения эффективности УЗ контроля материалов с крупнозернистой структурой (например, статистические), но они требуют применения специальной аппаратуры.

В отчете о результатах контроля должен быть приведен график изменения чувствительности, фактически обеспеченной на разных толщинах в изделии.