- •Введение

- •Модуль 1.

- •1. Средства и методы решения проблемы. Проведение «Мозгового штурма».

- •1.1. Порядок проведения занятия

- •2.1. Порядок проведения занятия

- •2.2. Содержание отчета

- •2.3. Контрольные вопросы

- •Модуль 2.

- •3. Построение линейных графиков переменного процесса.

- •3.1. Порядок проведения занятия

- •3.2. Содержание отчета

- •3.3. Контрольные вопросы

- •4. Построение гистограммы плотности распределения для определения наилучших результатов процесса.

- •4.1. Порядок проведения занятия

- •4.2. Содержание отчета

- •4.3. Контрольные вопросы

- •5. Анализ характера и последствий отказа (fmea).

- •5.1. Порядок проведения занятия

- •5.2. Содержание отчета

- •5.3. Контрольные вопросы

- •3. Учебно-методические материалы по дисциплине

- •3.1. Основная и дополнительная литература

- •3.2. Перечень государственных стандартов по дисциплине

- •Оглавление

5.1. Порядок проведения занятия

На данном занятии студенты делятся на команды (5-8 человек), каждая команда должна выполнить задание из табл. 2.5 по варианту, заданному преподавателем.

Задание

Произвести FMEA-анализ характера и последствий отказа для конструкции или процесса (табл. 2.5).

Таблица 2.5

№ в-та |

Процесс/Конструкция |

Задача |

1 |

Конструкция - гидравлическое устройство. Рабочая жидкость – масло индустриальное. Схема конструкции гидравлического устройства (рис. 2.4): конец медной трубки 1 развальцован на конус и сопрягается с конической поверхностью штуцера 2. При затяжки накидной гайки 3 развальцованный конец трубки прижимается к конической поверхности штуцера, чем должна обеспечиваться герметичность.

Рисунок 2.4 - Гидравлическое устройство |

Совершенствование конструкции гидравлического устройства (герметичности места соединения медной трубки со штуцером) |

2 |

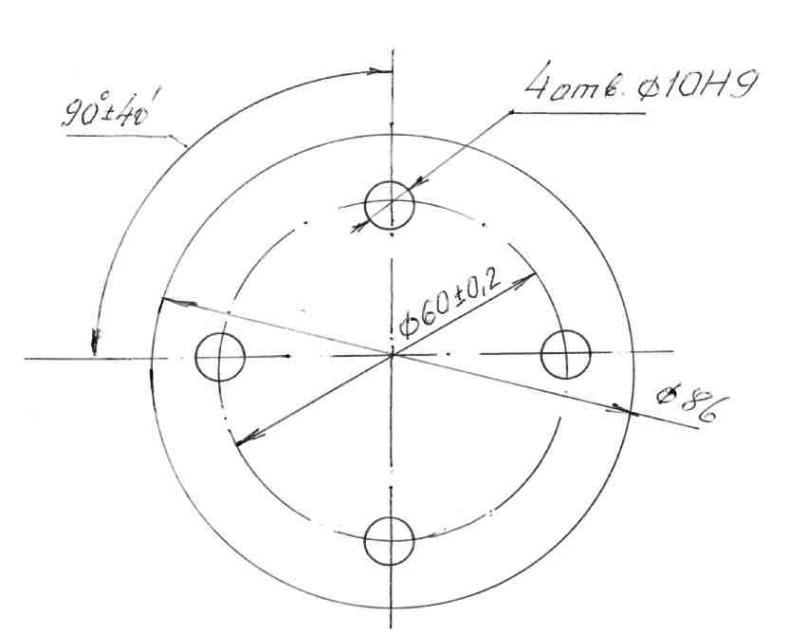

Процесс - Состыковка труб. На рис.2.5 изображен фланец с четырьмя отверстиями. Такие фланцы используются для стыковки участков трубопровода. Фланец надевается на трубу и приваривается. Труба с фланцем при помощи болтовых соединений соединяется с такой же трубой, имеющей фланец. Для стыковки труб важно, чтобы отверстия во фланцах стыкуемых труб совпадали. Разработанный техпроцесс, в связи с небольшой серийностью производства, предусматривает сверление по разметке: на заготовку накладывается шаблон с малыми отверстиями для керна и рабочий производит кернение центров будущих отверстий, после чего сверлит отверстия.

Рисунок 2.4 - Фланец |

Совершенствование процесса. Вид потенциального дефекта – неточное совпадение осей отверстий под болты стыкуемых фланцев. При выставлении баллов вероятности возникновения О члены FMEA-команды должны рассмотреть следующие вопросы: -Применялся ли ранее подобный производственный процесс? -Насколько значительны отличия предыдущего и настоящего процессов? |

3 |

Бизнес-процесс «Закупки» условного предприятия, выпускающего кабельную арматуру. Схема бизнес-процесса приведена на рис. 2.5.

Сведения Заявка Счет

Рисунок 2.5 - Схема бизнес-процесса «Закупки»

Рассмотрим более подробно действия каждого участника этого бизнес-процесса. 1. Потребность в материальных ресурсах (МР), необходимых для производства продукции, предназначенной для реализации, определяется производственно-диспетчерским отделом (ПДО). Для этого не позднее пяти рабочих дней по истечении месяца производственные цеха, склад предоставляют в ПДО информацию об остатках материальных ресурсов (заделов комплектующих). На основании этой информации начальник ПДО оформляет заявку на приобретение материальных ресурсов для нужд основного производства. 2. Заявка на приобретение материальных ресурсов, которая передается на исполнение в отдел материально-технического снабжения (ОМТС), должна содержать следующие обязательные разделы: - наименование заказываемой продукции, единицу измерения и количество; - название подразделения, заказывающего продукцию, и Ф.И.О. лица, заполняющего заявку; - желательный срок приобретения - срок, в течение которого подразделение, заказывающее продукцию, рассчитывает ее получить. Если срок не указан, считается, что он ограничен пятью рабочими днями; - утверждаемая подпись соответствующего директора по направлениям; - Ф.И.О. работника ОМТС, ответственного за исполнение данной заявки (графа заполняется в дальнейшем начальником ОМТС); - дополнительные требования, если необходимо. 3. Начальник ОМТС определяет лицо, ответственное за осуществление закупки конкретного вида продукции. Исполнитель, ответственный за закупку продукции, связывается с поставщиком, определенным по Реестру одобренных поставщиков. Если в Реестре не определен одобренный поставщик необходимо провести анализ нового поставщика. Счет, полученный от поставщика, а также Договор на поставку материальных ресурсов передается работником ОМТС в планово- экономический отдел (ПЭО). 4. Должностное лицо ПЭО проверяет условия закупок, а также анализирует Договор на поставку (при его наличии) по следующим вопросам: - соответствие цены продукции установленной плановой иене продукции; - условия оплаты. Процесс согласования счета подтверждается подписью должностного лица ПЭО на счете и в Договоре. После этого счет и Договор согласовываются с коммерческим директором (виза) и передаются директору по производству. 5. Директор по производству анализирует условия закупок на предмет удовлетворительности сроков поставки продукции, исходя из необходимых сроков производства, и передает счет в бухгалтерию на оплату. 6. Бухгалтерия имеет право принимать счета производственного назначения на оплату при выполнении следующих условий: наличие визы ПЭО; наличие утверждающей подписи генерального директора или директора по производству. После оплаты счета работнику ОМТС, ответственному за покупку продукции, передается документ, подтверждающий оплату (копия платежного поручения) и доверенность на получение продукции у поставщика по счету. 7. Доставка продукции, как правило, осуществляется автотранспортом предприятия. Полученная у поставщика продукция и сопроводительные документы (накладная, счет-фактура и, при необходимости, документы, подтверждающие качество материальных ресурсов) передаются на склад. |

Определить возможные опасные (критические) ситуации для каждой операции, т. е. действия, которые могут привести к критическим последствиям. Также необходимо провести анализ возможных опасностей в результате потенциальных нарушений операций.

|

4 |

Процесс перевозки пассажиров. Проанализировать маршрут и качество обслуживания пассажиров маршрутного автобуса № 35. |

Совершенствование процесса. |

5 |

Процесс градуировки весов на ОАО «ТВЕС». Процесс градуировки осуществляется с использованием имеющегося на предприятии универсального стенда нагружения, который состоит из основного и подвижного каркасов. Последний оснащен левой и правой гребенками, на которые навешиваются гири в необходимой последовательности. Алгоритм процесса градуировки весов представлен на рисунке 2.6.

Рисунок 2.6 – Блок-схема процесса градуировки электронных весов

Поясним его: После транспортировки весов с предыдущего участка производства их помещают на столешницу стенда и по уровню устанавливают в горизонтальное положение. Затем посредством нажатия соответствующей клавиши на клавиатуре вес переводят в режим градуировки, и при этом на табло жидкокристаллического индикатора (ЖКИ) выводится значение веса, которым необходимо нагрузить платформу весов. После включения привода электродвигателя набор гирь, находящийся на гребенках подвижного каркаса, начинает движение вниз. При этом нижние гири, снимаясь с «крючков» гребенок, ложатся на платформу весов. Поместив требуемое количество грузов на платформе, микропроцессор весов проводит измерение частоты вибрационно-частотного датчика для данной реперной точки и после фиксирования успокоения записывает значение частоты в постоянное запоминающее устройство (ПЗУ). При переходе к очередному шагу градуировки последующая гиря ложится на предыдущую и т. д. Зарегистрировав данные для предыдущей реперной точки, весы запрашивают данные следующей, и процесс нагружения платформы повторяется. Работой стенда управляет оператор, включая и выключая электродвигатель. При этом трудность состоит в том, что оператор вынужден визуально контролировать полноту опускания очередной гари на платформу весов. В результате нередки случаи, когда платформа весов бывает недогружена (из-за неполного опускания гири) или перегружена (вследствие воздействия гари, которая должна была бы быть опущена на платформу весов при нагружении в следующей реперной точке). |

Совершенствование процесса. Лучше в рассматриваемый процесс разбить на четыре подпроцесса, корректность вьполнения которых наиболее сильно влияет на качество процесса градуировки в целом: - транспортировка и установка весов на столешницу стенда; -контроль установки весов по уровню; -нагружение платформы весов в реперных точках; -регистрация частотных сигналов датчика. |

Этапы проведения анализа методом FMEA:

1. Ознакомление участников с особенностями анализа методом FMEA.

2. Формируются команды из студентов численностью 4 – 8 человек (в зависимости от объема анализа).

3. Выбор задания для последующего анализа и доработки конструкции или процесса методом FMEA по варианту, заданному преподавателем из табл. 2.5 – 2.6.

4. Определение видов потенциальных дефектов, их последствий и причин. Для конкретного технического объекта и (или) производственного процесса все возможные виды дефектов. В своей работе для определения дефектов FMEA-команда применяют метод «мозгового штурма».

5.Описание каждого вида дефекта заносят в протокол анализа несоответствий. Рекомендуемая форма протокола приведена на рисунке 2.7.

Рисунке 2.7 – Протокол анализа причин несоответствий

Пример места возникновения дефекта: уплотнение, присоединение, изготовление (выполнение), надпись, цвет, поверхность, хранение, материал, монтаж и т.д.

Примеры видов потенциальных дефектов технического объекта: растрескивание, деформация, люфт, течь, прокол, короткое замыкание, окисление, перелом, вмятина, изменение окраски, слом, раковины, хрупкость, видоизменение формы, шероховатость и т.д.

Примеры видов дефектов технологического процесса: недостаточная толщина покрытия, пропуск операции установления шплинта, применение другого материала, изношенность, заедание, ошибка в совпадении центров, падение мощности, вибрация, грязная подача воды и т.д. [16].

6. Для всех описанных видов потенциальных дефектов определяют их последствия.

Примеры последствий дефектов: шум, неправильная работа, плохой внешний вид, неустойчивость, прерывистая работа, шероховатость, неработоспособность, плохой запах, повреждение управления.

Примечания:

1) для каждого вида дефектов может быть несколько потенциальных последствий, все они должны быть описаны;

2) последствия дефектов следует описывать признаками, которые может заметить и ощутить потребитель, причем имеется в виду, что потребитель может быть как внутренним (на последующих операциях создания объекта), так и внешним;

8. Для каждого последствия дефекта экспертно определяют балл значимости S при помощи таблицы баллов значимости. Балл значимости изменяется от 1 для наименее значимых по ущербу дефектов до 10 — для наиболее значимых по ущербу дефектов. Результаты простановки балов FMEA-командой оформляются в виде таблицы (дефект – бал значимости).

Рекомендуемая шкала баллов значимости S для FMEA-анализа конструкции приведена в табл.2.6.

Таблица 2.6.

Влияние |

Критерий влияния |

Бал |

Катастрофическое неожидаемое |

Очень высокая опасность, вызванная тем, что потенциальный дефект внезапно влияет на безопасность и/или приводит к несоответствию с требованиями |

10 |

Катастрофическое ожидаемое |

Очень высокая опасность, вызванная тем, что потенциальный дефект прогнозируемым образом влияет на безопасность и/или приводит к несоответствию с требованиями |

9 |

Очень высокое |

Неработоспособность изделия с потерей основных функций |

8 |

Высокое |

Изделие является работоспособным, но уровень его функциональной способности понижен. Заказчик не удовлетворён |

7

|

Умеренное |

Изделие является работоспособным, но при этом не работает оборудование, обеспечивающее комфорт и удобства. Заказчик ощущает дискомфорт. |

6

|

Слабое |

Изделие является работоспособным, но при этом оборудование, обеспечивающее комфорт и удобства, имеет пониженный уровень функциональной способности. Заказчики испытывают некоторое неудовлетворение |

5

|

Очень слабое |

Оборудование, обеспечивающее комфорт и удобства не соответствует требованиям. Дефект ощущается большинством заказчиков. |

4 |

Незначительное |

Оборудование, обеспечивающее комфорт и удобства не соответствует требованиям. Дефект ощущается средним заказчиком. |

3

|

Крайне незначительное |

Оборудование, обеспечивающее комфорт и удобства не соответствует требованиям. Дефект ощущается особо пристрастными заказчиками. |

2 |

Отсутствует |

Нет влияния |

1 |

Рекомендуемая шкала баллов значимости S для FMEA-анализа процесса приведена в табл.2.7.

Таблица 2.7.

Влияние |

Критерий влияния |

Бал |

Опасное без предупреждения |

Может подвергнуть опасности персонал у станка или на сборке. Вид потенциального дефекта ухудшает безопасность работы транспортного средства и (или) вызывает несоответствие обязательным требованиям безопасности и экологии без предупреждения |

10 |

Опасное с предупреждением |

Может подвергнуть опасности персонал у станка или на сборке. Весьма высокий ранг значимости, когда вид потенциального дефекта ухудшает безопасность работы транспортного средства и (или) вызывает несоответствие обязательным требованиям безопасности и экологии с предупреждением |

9 |

Очень важное |

Большое нарушение производственной линии. Может браковаться до 100% продукции. Транспортное средство/узел неработоспособны с потерей главной функции. Потребитель очень недоволен |

8 |

Важное |

Небольшое нарушение производственной линии. Может потребоваться сортировка продукции, когда часть ее бракуется. Транспортное средство работоспособно, но с пониженной эффективностью. Потребитель неудовлетворен |

7 |

Умеренное |

Небольшое нарушение производственной линии. Часть продукции необходимо забраковать (без сортировки). Транспортное средство/узел работоспособны, но некоторые системы комфорта и удобства не работают. Потребитель испытывает дискомфорт |

6 |

Слабое |

Небольшое нарушение производственной линии. Может потребоваться переделка до 100% продукции. Транспортное средство/узел работоспособны, но некоторые системы комфорта и удобства работают с пониженной эффективностью. Потребитель испытывает некоторое неудовлетворение |

5 |

Очень слабое |

Небольшое нарушение производственной линии. Может потребоваться сортировка и частичная переделка продукции. Отделка и шумность изделия не соответствуют ожиданиям потребителя. Этот дефект замечает большинство потребителей |

4 |

Незначительное |

Небольшое нарушение производственной линии. Может потребоваться переделка продукции на специальном участке. Отделка и шумность изделия не соответствуют ожиданиям потребителя. Дефект замечает средний потребитель |

3 |

Очень незначительное |

Небольшое нарушение производственной линии. Может потребоваться доработка части продукции на основной технологической линии. Отделка и шумность не соответствуют ожиданиям потребителя. Дефект замечает разборчивый потребитель |

2 |

Отсутствует |

Нет последствия |

1 |

В дальнейшем при работе FMEA-команды и выставлении ПЧР (приоритетных чисел риска) используют один максимальный балл значимости S из всех последствий данного дефекта.

9. Для каждого дефекта определяют потенциальные причины. Для одного дефекта может быть выявлено несколько потенциальных причин, все они должны быть по возможности полно описаны и рассмотрены отдельно.

Примеры причин дефектов: использован другой материал, неадекватное предположение о жизнеспособности конструкции, перегрузка, недостаточные возможности смазки, неполные инструкции по обслуживанию, слабая защита от неблагоприятных условий среды и т.д..

Причинами (механизмами) дефектов могут быть, например: текучесть, ползучесть, нестабильность материала, усталость, износ, коррозия.

10. Для каждого дефекта определяют вероятность возникновения дефекта. Для каждой потенциальной причины дефекта экспертно определяют балл вероятности возникновения О. При этом рассматривается предполагаемый процесс изготовления и экспертно оценивается частота данной причины, приводящей к рассматриваемому дефекту. Балл вероятности возникновения изменяется от 1 для самых редко возникающих дефектов до 10 — для дефектов, возникающих почти всегда.

Рекомендуемая шкала баллов вероятности О для FMEA-анализа конструкции определена в табл. 2.8.

Таблица 2.8.

Вероятность возникновения |

Возможная вероятность дефекта |

Бал |

Очень высокая: дефект практически неизбежен |

1 из 2, |

10 |

1 из 3 |

9 |

|

Высокая: повторяющиеся дефекты |

1 из 8 |

8 |

1 из 20 |

7 |

|

Умеренная: случайные дефекты |

1 из 80 |

6 |

1 из 400 |

5 |

|

1 из 2000 |

4 |

|

Низкая: относительно редкие дефекты |

1 из 15 000 |

3 |

1 из 150 000 |

2 |

|

Маловероятная: дефект маловероятен |

1 из 1 500 000 |

1 |

Рекомендуемая шкала баллов вероятности О для FMEA-анализа процесса определена в табл. 2.9

Таблица 2.9.

Вероятность возникновения |

Возможная вероятность дефекта |

Бал |

Очень высокая: дефект почти неизбежен

|

1 из 2, |

10 |

1 из 3 |

9 |

|

Высокая: ассоциируется с аналогичными процессами, которые часто отказывают |

1 из 8 |

8 |

1 из 20 |

7 |

|

Умеренная: в общем ассоциируется с предыдущими процессами, у которых наблюдались случайные дефекты, но не в большой пропорции |

1 из 80 |

6 |

1 из 400 |

5 |

|

1 из 2000 |

4 |

|

Низкая: отдельные дефекты, связанные с подобными процессами |

1 из 15 000 |

3 |

Очень низкая: отдельные дефекты, связанные с почти идентичными процессами |

1 из 150 000 |

2 |

Малая: дефект маловероятен. Дефекты никогда не связаны с такими же идентичными процессами |

1 из 1 500 000 |

1 |

11. Для данного дефекта и каждой отдельной причины определяют балл сложности обнаружения D для данного дефекта или его причины в ходе предполагаемого процесса изготовления. Балл сложности обнаружения изменяется от 10 для практически не обнаруживаемых дефектов (причин) до 1 для практически достоверно обнаруживаемых дефектов (причин).

Рекомендуемая шкала баллов обнаружения D для FMEA-анализа конструкции определена в табл. 2.10

Таблица 2.10.

Степень (вероятность) обнаружения |

Критерий |

Вероятность обнаружения |

Бал |

Абсолютная неопределенность |

Существующий контроль не может обнаружит потенциальную причину (во время проверки, испытания или монтажа) и последствия дефекта или контроль не проводиться |

0 – 5% |

10 |

Очень плохое |

Очень маловероятно, что контроль обнаружит потенциальную причину и последствия дефектов |

6 – 15% |

9 |

Плохое |

Маловероятно, что контроль обнаружит потенциальную причину и последствия дефектов |

16 – 25% |

8 |

Очень слабое |

Очень низкие шансы того, что контроль обнаружит потенциальную причину и последствия дефектов |

26 – 35% |

7 |

Слабое |

Низкие шансы того, что контроль обнаружит потенциальную причину и последствия дефектов |

36 – 45% |

6 |

Умеренное |

Умеренные шансы того, что контроль обнаружит потенциальную причину и последствия дефектов |

46 – 55% |

5 |

Умеренно хорошее |

Средние шансы того, что контроль обнаружит потенциальную причину и последствия дефектов |

56 – 65% |

4 |

Хорошее |

Высокие шансы того, что контроль обнаружит потенциальную причину и последствия дефектов |

66 – 75% |

3 |

Очень хорошее |

Очень высокая вероятность того, что контроль обнаружит потенциальную причину и последствия дефектов |

76 – 85% |

2 |

Почти наверняка |

Контроль практически всегда обнаруживает потенциальную причину и последствия дефектов |

86 – 100% |

1 |

Рекомендуемая шкала баллов обнаружения D для FMEA-анализа процесса определена в табл. 2.11

Таблица 2.11.

Степень (вероятность) обнаружения |

Критерий |

Вероятность обнаружения |

Бал |

Почти невозможно |

Нет известного контроля для обнаружения вида дефекта в производственном процессе |

менее 90 %

|

10 |

Очень плохое |

Очень низкая вероятность обнаружения вида дефекта действующими методами контроля |

более 90 %

|

9 |

Плохое |

Низкая вероятность обнаружения вида дефекта действующими методами контроля |

98 % |

8 |

Очень слабое |

Очень низкая вероятность обнаружения вида дефекта действующими методами контроля |

7 |

|

Слабое |

Низкая вероятность обнаружения вида дефекта действующими методами контроля |

6 |

|

Умеренное |

Умеренная вероятность обнаружения вида дефекта действующими методами контроля |

99,8 % |

5 |

Умеренно хорошее |

Умеренно высокая вероятность обнаружения вида дефекта действующими методами контроля |

4 |

|

Хорошее |

Высокая вероятность обнаружения вида дефекта действующими методами контроля |

3 |

|

Очень хорошее |

Очень высокая вероятность обнаружения вида дефекта действующими методами контроля |

2 |

|

Почти наверняка |

Действующий контроль почти наверняка обнаружит вид дефекта. Для подобных процессов известны надежные методы контроля |

99,99 % |

1 |

12. После получения экспертных оценок S, О, D вычисляют приоритетное число риска ПЧР по формуле:

ПЧР = S×O×D, (2.1)

Для дефектов, имеющих несколько причин, определяют соответственно несколько ПЧР. Каждое ПЧР может иметь значения от 1 до 1000.

Для приоритетного числа риска должна быть заранее установлена критическая граница (ПЧР*) в пределах от 100 до 125. FMEA-команда по свою усмотрению устанавливает критическую границу.

Примечание: Снижение ПЧР соответствует созданию более высококачественных и надежных объектов и процессов.

13. Полученные результаты FMEA-команда сводит в таблицу 2.12.

Таблица 2.12.

FMEA: анализ возможности возникновения и влияния дефекта |

||||||||||||||

Анализ возможности дефекта |

Оценка риска |

Мероприятия по улучшению |

Остаточный риск (новое значение коэффициента риска) |

|||||||||||

Конструкция (Процесс) |

Потенциальный дефект |

Потенциальные последствия дефекта |

Потенциальные причины дефекта |

S |

O |

D |

ПЧР |

Критическая граница ПЧР |

Рекомендуемое мероприятие по улучшению |

Ответственный |

S |

O |

D |

ПЧР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

14. Для дефектов/причин, значение ПЧР которых превышает ПЧР*, следует вести доработку конструкции и (или) производственного процесса. Для каждого дефекта/причины с ПЧР > ПЧР* FMEA-команда должна придумать мероприятия для снижения этого расчетного показателя конструкции и (или) производственного процесса и назначить ответственного за данное улучшение. Мероприятия по улучшению конструкции и (или) производственного процесса и ответственного занести в табл. 2.12.

15. После того, как действия по доработке определены, необходимо оценить и записать значения баллов значимости S, возникновения О и обнаружения D для нового предложенного варианта конструкции и (или) производственного процесса. Следует проанализировать новый предложенный вариант и подсчитать и записать значение нового ПЧР (табл. 2.12.). Все новые значения ПЧР следует рассмотреть и если необходимо дальнейшее их снижение, повторить предыдущие действия.