- •Содержание тепло- и массообменные процессы

- •Лекция 5. Основы массопередачи 75

- •1. Общие сведения

- •2. Тепловые балансы

- •3. Основное уравнение теплопередачи

- •4. Тепловое излучение

- •Лекция 2

- •XII. Нагревание, охлаждение и конденсация

- •1. Общие сведения

- •1. Общие сведения

- •2. Нагревающие агенты и способы нагревания

- •2.1. Нагревание водяным паром

- •2.2. Нагревание горячей водой

- •2.3. Нагревание топочными газами

- •3. Охлаждающие агенты, способы охлаждения и конденсации

- •3.1. Охлаждение до обыкновенных температур

- •3.2. Охлаждение до низких температур

- •3.3. Конденсация паров

- •Лекция 3

- •3.4. Конструкции теплообменных аппаратов

- •1. Трубчатые теплообменники

- •2. Змеевиковые теплообменники

- •3. Пластинчатые теплообменники

- •4. Оребренные теплообменники

- •5. Спиральные теплообменники

- •7. Теплообменники других типов

- •Лекция 4

- •XIII. Выпаривание

- •Общие сведения

- •1. Общие сведения

- •2. Однокорпусные выпарные установки

- •3. Многокорпусные выпарные установки

- •4. Устройство выпарных аппаратов

- •Лекция 5

- •XIV. Основы массопередачи

- •1. Общие сведения

- •2.1. Общие сведения

- •1. Общие сведения

- •2. Абсорбция

- •2.1. Общие сведения

- •2.2. Материальный баланс процесса

- •2.3. Устройство абсорбционных аппаратов

- •Поверхностные и пленочные абсорберы

- •Насадочные абсорберы

- •Барботажные (тарельчатые) абсорберы

- •Распыливающие абсорберы

- •3. Десорбция

- •4. Схемы абсорбционных установок

- •Лекция 6

- •XV. Перегонка жидкостей

- •1. Общие сведения

- •1. Общие сведения

- •2. Простая перегонка

- •3. Ректификация

- •3.1. Схемы ректификационных установок для разделения бинарных смесей

- •3.2. Устройство ректификационных аппаратов

- •4. Специальные виды перегонки

- •4.1. Экстрактивная ректификация

- •4.2. Азеотропная ректификация

- •4.3. Молекулярная дистилляция

- •4.4. Низкотемпературная ректификация

- •Лекция 7

- •XVI. Экстракция

- •1.1. Общие сведения

- •1. Процессы экстракции в системах жидкость—жидкость

- •1.1. Общие сведения

- •1.2. Методы экстракции

- •1.3. Устройство экстракционных аппаратов

- •Ступенчатые экстракторы

- •Дифференциально-контактные экстракторы Гравитационные экстракторы (без подвода внешней энергии)

- •Экстракторы с подводом внешней энергии

- •Центробежные экстракторы

- •Лекция 8 процессы экстракции и растворения в системах твердое тело—жидкость

- •1. Общие сведения

- •1. Общие сведения

- •2. Способы экстракции и растворения

- •3. Устройство экстракционных аппаратов

- •Лекция 9

- •XVII. Адсорбция

- •1. Общие сведения

- •1. Общие сведения

- •2. Характеристики адсорбентов и их виды

- •3. Десорбция

- •4. Устройство адсорберов и схемы адсорбционных установок

- •5. Ионообменные процессы

- •Лекция 10

- •XVIII. Сушка

- •1. Общие сведения

- •1. Общие сведения

- •2. Устройство сушилок

- •Конвективные сушилки с неподвижным или движущимся плотным слоем материала

- •Конвективные сушилки с перемешиванием слоя материала

- •Конвективные сушилки со взвешенным слоем материала

- •Конвективные сушилки с пневмотранспортом материала

- •Контактные сушилки

- •3. Специальные виды сушки и типы сушилок

- •Лекция 11

- •XIX. Холодильные процессы

- •1.1. Общие сведения

- •1. Искусственное охлаждение

- •1.1. Общие сведения

- •1.2. Абсорбционные холодильные машины

- •1.3. Пароводяные эжекторные холодильные машины

- •Литература

3. Десорбция

Выделение поглощенного газа из поглотителя (абсорбента) производят с целью получения этого газа в чистом виде и регенерации поглотителя для его повторного использования. Если концентрация газа в газовой фазе ниже концентрации, соответствующей равновесию газ—жидкость, то газ, переходит из раствора в газовый поток, т.е. происходит процесс десорбции.

Десорбцию газа проводят:

отгонкой его в токе инертного газа или водяного пара;

путем подвода тепла к абсорбенту;

путем снижения давления над абсорбентом.

Отгонка в токе инертного газа или водяного пара. В этом случае десорбирующим агентом является инертный газ или водяной пар. Десорбирующий агент приводят в соприкосновение с раствором. Так как парциальное давление распределяемого компонента над раствором выше, чем равновесное давление в десорбирующем агенте, то происходит переход этого компонента из раствора в поток газа или водяного пара.

Для более полного выделения растворенного газа из поглотителя процесс десорбции в токе инертного газа (водяного пара) обычно осуществляют в противоточных тарельчатых или насадочных колоннах. В качестве инертного газа, как правило, используют воздух, с которым смешивается выделяющийся из поглотителя газ. Последующее извлечение газа из газовой смеси затруднительно. Поэтому данный метод десорбции применяют в тех случаях, когда извлеченный из газовой смеси компонент в дальнейшем не используется (например, является вредной примесью, удаляемой из смеси).

Водяной, пар как десорбирующий агент применяют для извлечения нерастворимых в воде газов. При этом смесь десорбированного газа и водяного пара из десорбера направляют в конденсатор, в котором происходит отделение газа от водяного пара путем конденсации последнего. Если же температура кипения десорбированного компонента высока, то его конденсируют совместно с водяным паром и затем отделяют от воды отстаиванием.

Подвод тепла к абсорбенту. При подводе тепла в десорбер, например при обогреве его глухим паром, из раствора вместе с десорбируемым компонентом испаряется часть абсорбента. Для разделения образующейся при этом смеси применяют ректификацию.

Снижение давления над абсорбентом. Этот способ десорбции наиболее прост, особенно в тех случаях, когда процесс абсорбции проводится под давлением выше атмосферного и десорбцию можно осуществить путем снижения давления до атмосферного. Если же абсорбцию проводят при атмосферном давлении, процесс десорбции осуществляют в вакууме, причем десорбированный компонент отсасывают вакуум-насосом. Для более полного извлечения абсорбированного компонента из раствора десорбцию при пониженном давлении нередко комбинируют с десорбцией путем подвода тепла,

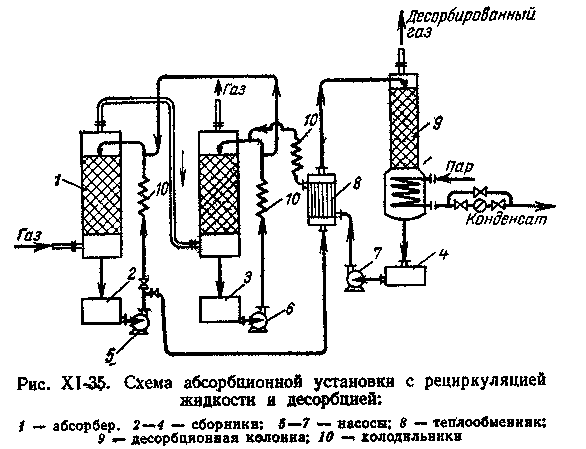

4. Схемы абсорбционных установок

Промышленные схемы абсорбционных установок бывают противоточные, прямоточные, одноступенчатые с рециркуляцией и многоступенчатые с рециркуляцией.

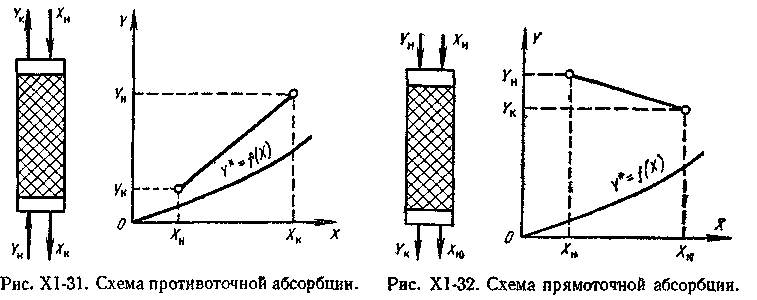

При противоточной схеме абсорбции (рис. XIV-27) газ проходит через абсорбер снизу вверх, а жидкость стекает сверху вниз. Так как при противотоке уходящий газ соприкасается со свежим абсорбентом, над которым парциальное давление поглощаемого компонента равно нулю (или очень мало), то можно достичь более полного извлечения компонента из газовой смеси, чем при прямоточной схеме (рис. XIV-28), где уходящий газ соприкасается с концентрированным раствором поглощаемого газа. Кроме того, при противотоке можно достигнуть более высокой степени насыщения поглотителя извлекаемым компонентом, что, в свою очередь, приводит к уменьшению расхода абсорбента. Для отвода тепла, выделяющегося при абсорбции, а также для повышения плотности орошения в Колоннах с насадкой часто применяют схемы с рециркуляцией части абсорбента.

Рис.XIV-27.

Рис.XIV-28.

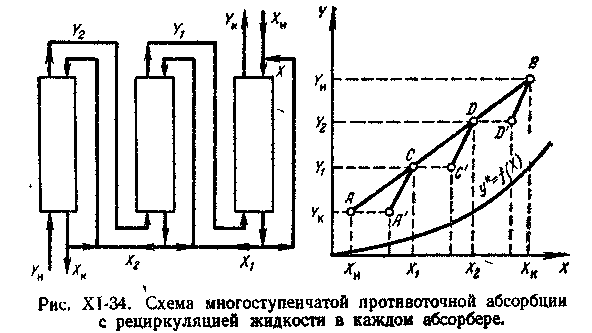

На рис. XIV-28 представлена схема одноступенчатой абсорбции с частичной рециркуляцией абсорбента. Часть жидкости концентрацией Хк отбирается из нижней части колонны в качестве конечного продукта, а другая ее часть возвращается насосом на верх колонны, где жидкость присоединяется к поглотителю, имеющему начальную концентрацию Хн. В результате образуется смесь, концентрация которой равна Хсм, причем Хсм > Хн.

Схема многоступенчатой абсорбции с рециркуляцией части жидкости приведена на рис. XIV-28. При этом газ проходит последовательно через все колонны навстречу жидкости. На диаграмме Y—X рабочая линия для всей системы изображается прямой АВ. Эта прямая состоит из отрезков AC, CD и DB, соответствующих рабочим линиям для отдельных колонн. При отсутствии рециркуляции данную систему можно было бы рассматривать как один абсорбер, разделенный на части. Если каждая отдельная колонна работает с рециркуляцией жидкости, то рабочие линии для каждой из этих колонн выразятся отрезками A'С, C'D и D'B. Рассмотренная схема широко распространена в промышленности.

Количество жидкости, проходящей через абсорберы, работающие по схеме с рециркуляцией поглотителя, при одном и том же расходе свежего абсорбента значительно больше, чем в схемах без рециркуляции. В результате увеличивается коэффициент массоотдачи в жидкой фазе ж при некотором снижении движущей силы процесса (рис. XIV-30).

Применение схем с рециркуляцией поглотителя целесообразно в следующих случаях:

когда основное сопротивление массопередаче сосредоточено в жидкой фазе;

при необходимости охлаждать поглотитель в процессе абсорбции;

для улучшения смачивания насадки (при малых плотностях орошения).

Вместе с тем рециркуляция жидкости приводит к усложнению абсорбционных установок и дополнительным расходам энергии на перекачивание рециркулирующей фазы.

XIV-29.

XIV-29.

XIV-29.

Схемы установок, приведенные на рис. XIV-27—XIV-30, относятся к насадочным абсорбентам, в которых затруднительна организация внутреннего отвода тепла в процессе абсорбции. В тарельчатых абсорберах охлаждающие устройства (например, змеевики) устанавливают непосредственно на тарелках, что является существенным преимуществом этих аппаратов при проведении в них процессов абсорбции, протекающих со значительным выделением тепла.

На рис. XIV-30 представлена схема абсорбционной установки с рециркуляцией жидкости и десорбцией. Насыщенный поглощенным компонентом абсорбент из последнего (по ходу жидкости) абсорбера 1 сливается в сборник 2, откуда насосом 5 через теплообменник 8 подается в десорбционную колонну 9, где освобождается от растворенного газа. Регенерированный поглотитель из колонны 9 поступает в теплообменник 8, где отдает тепло жидкости, направляемой на десорбцию, и далее через холодильник 10 возвращается в цикл орошения первого (по ходу жидкости) абсорбера.

XIV-30.