Производство какао-порошка

Какао-порошок представляет собой тонкоизмельченный продукт коричневого цвета. Какао-порошок выпускают двух видов: производственный и товарный. Производственный какао-порошок используют в качестве добавок для изготовления жировой глазури, некоторых сортов конфет, карамели, ириса, начинок и других видов кондитерских изделий.

Товарный какао-порошок подразделяют на два вида: с массовой долей жира не менее 17% и с пониженной массовой долей жира не менее 14%.

Какао-порошок производят путем тонкого измельчения какао-жмыха, который получают при частичном отжатии от какао тертого какао-масла.

Товарный какао-порошок предназначен для приготовления напитка какао. Этот напиток имеет приятный характерный аромат и вкус и значительную питательность. Однако в отличие от других напитков, например, чая или кофе, какао-порошок практически не растворяется в воде и содержит очень мало экстрактивных веществ.

При смешивании с водой какао-порошок образует суспензию (взвесь твердых частиц в воде или в молоке). Качество суспензии оценивается в значительной степени по ее стабильности. Стабильность суспензии зависит от размера частиц какао-порошка, находящихся во взвешенном состоянии. Стойкость суспензии какао-порошка возрастает, если какао-порошок получают из какао-крупки или какао тертого, которые предварительно были подвергнуты специальной щелочной обработке. Образующиеся при такой обработке различные вещества, и в первую очередь соли жирных кислот, увеличивают стойкость суспензии, замедляя оседание частиц какао. При этом какао-порошок получается ярко-коричневого цвета, приятного вкуса и аромата.

Под воздействием щелочных солей в какао-крупке и какао тертом происходят сложные физико-химические изменения: нейтрализуются кислоты, изменяются дубильные, белковые, красящие и ароматические вещества. Кроме того, происходит гидролиз клетчатки, что облегчает выделение какао-масла при прессовании. Обработку ведут раствором карбоната калия, или раствором гидрокарбоната натрия, или просто водой без введения солей. Реже используют карбонат аммония, оксид магния, гидрокарбонат калия, карбонат натрия и т. д. Наиболее эффективной является обработка карбонатом калия (поташем).

Независимо от используемого реагента pH обработанного продукта не должен превышать 7,2.

Обработка какао тертого. Эту обработку производят следующим образом. Раствор реагента или воду нагревают до 80° С и подают в вакуумконш, который предварительно загружают разогретым до 80-85° С какао тертым. Количество раствора или воды должно составлять 10-15% к массе какао тертого. Массу непрерывно перемешивают в течение 1 ч без вакуума, а затем подключают вакуум и продолжают перемешивать 5-8 ч. Под влиянием введенного раствора щелочной соли или воды вязкость массы значительно повышается. Однако в процессе перемешивания влага испаряется и влажность обрабатываемого какао тертого постепенно снижается и доходит до 1,0-1,2%. После удаления влаги вязкость какао тертого уменьшается. В процессе обработки при вымешивании при повышенной температуре вместе с водой улетучиваются летучие кислоты. Это ведет к улучшению вкуса и аромата. По этой причине, а главным образом в результате введения щелочных солей, значение pH какао тертого повышается и достигает 7,0-7,1. Под воздействием такой обработки структура клеток какао тертого разрушается.

Это облегчает в дальнейшем отпрессовывание какао-масла, сокращает продолжительность процесса прессования и в конечном счете увеличивает выход какао-масла. Обработанное какао тертое направляют на прессование.

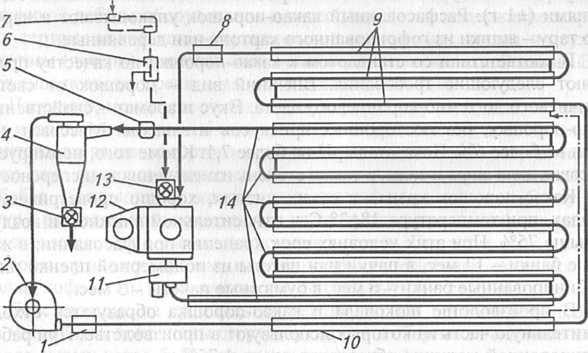

Обработка какао-крупки. Эту обработку производят на установке, технологическая схема которой показана на рис. 5.14. Подлежащая обработке какао-крупка непосредственно из дробильно-сортировочной машины подается пневматически и накапливается в расходном бункере 8, который оборудован пневматическим вибратором. Для обработки какао-крупка дозируется отдельными порциями автовесами 7 и через воронку 9 поступает в один из реакторов 11, который оборудован мешалкой. Концентрированный раствор поташа и вода насосом 4 из емкостей 5 и 3 подаются в смеситель 6.

Подготовленный раствор реагента температурой 80-85° С поступает в реактор 11 через автоматический вентиль 10. Количество реагента должно соответствовать массе порции какао-крупки. На 100 кг какао- крупки вводят 1,5-2,0 кг реагента, растворенного в 25-30 л воды.

Продолжительность обработки составляет около 60 мин. Процесс ведут при температуре 80-85° С. За это время какао-крупка набухает, впитывая практически всю жидкость. Влажность ее повышается до 20-25%. Три реактора обеспечивают непрерывность процесса. Они загружаются поочередно с интервалом в 20 мин. Препарированная какао-крупка поступает в приемник 2, оборудованный водяной рубашкой. Здесь какао-крупка выдерживается около 15 мин и шнеком 1 подается на подсушку в паровую сушилку ленточного типа непрерывного действия 12. В этой сушилке влажность какао-крупки снижается на 3-5%. Подсушенная какао-крупка пневматически подается в циклон 16, из которого при помощи шнека 15 поступает на окончательную сушку в вертикальные шахтные сушилки 14. Сушка производится горячим воздухом температурой около 120° С. Массовая доля влаги какао-крупки после сушки 1,5-2,0%. Высушенная какао- крупка шнеком 13 подается в загрузочную воронку и пневматически - в циклон 77 и далее шнеком 18 - в накопительные емкости 19, откуда поступает на переработку в какао тертое и на прессование.

Н

Н

Рис. 5.14. Схема обработки какао-крупки

/

5 4 3

а некоторых предприятиях обрабатывают не какао тертое или какао-крупку, а какао-жмых. Наряду с щелочными солями или вместо них проводят обработку поверхностно-активными веществами (ПАВ).Прессование какао тертого. В процессе прессования какао тертое разделяют на два продукта: какао-масло и какао-жмых.

Рецептурами большинства шоколадных масс предусмотрено введение большого количества какао-масла. Его доля настолько велика, что практически только 1/3 какао тертого, получающегося из какао-бобов, идет непосредственно в шоколадную массу, а 2/3 какао тертого приходится использовать для получения какао-масла. В связи с этим экономичность проведения процесса прессования имеет большое значение.

К какао тертому, направляемому на прессование, предъявляют несколько иные требования, нежели к какао тертому, используемому для приготовления шоколадных масс. Это объясняется тем, что полученный в дальнейшем из какао-жмыха какао-порошок должен иметь высокие вкусовые и ароматические свойства, тонкую дисперсность и давать стойкую суспензию при приготовлении напитка. Кроме того, на современных гидравлических прессах процесс прессования наиболее эффективно осуществляют при минимальной массовой доле влаги в какао тертом (около 1%). Получение какао тертого с такой влажностью непосредственно при обжарке создает значительные трудности, так как приводит к увеличению продолжительности и повышению температуры обжарки, сопровождаемому образованием нежелательных привкуса и запаха. Наряду с этим какао тертое, направляемое на прессование, должно иметь высокую дисперсность, так как в хорошо диспергированном какао тертом лучше вскрыта клеточная ткань, и процесс прессования протекает более эффективно. Кроме того, чем выше дисперсность какао тертого, тем выше дисперсность получаемого из него какао- порошка. По этой причине степень измельчения какао тертого (массовая доля частиц мельче 35 нм) должна быть не менее 90%. Какао тертое, предназначенное для прессования, необходимо предварительно длительное время вымешивать при температуре 80-85° С, а перед подачей на пресс разогревать до температуры 90-95° С.

Процесс прессования на крупных кондитерских предприятиях осуществляют на автоматических высокопроизводительных гидропрессовых установках. Рабочее давление в конце прессования на таких прессах достигает 50 МПа. Использование такого большого давления требует особой подготовки как какао тертого, так и обслуживающего персонала.

Гидропрессовые установки состоят из гидравлического пресса (вертикального или горизонтального), дозатора какао тертого, гидравлического насоса высокого давления и пульта управления. Установки с горизонтальным прессом дополнительно снабжаются устройствами для приема и транспортирования какао-жмыха.

Гидравлический пресс обычно имеет 3, 6, 14 или 22 рабочие камеры (чаши), расположенные друг над другом (вертикальный пресс) или одна за другой (горизонтальный пресс). Рабочая камера представляет собой цилиндр, закрытый с торцов фильтрующими элементами, один из которых может входить внутрь, создавая давление на какао тертое. Фильтрующие элементы состоят из мелкой тканой металлической сетки, опирающейся на дренажную сетку с пробивными отверстиями, которая, в свою очередь, опирается на диск с отверстиями и концентрическими канавками. Наличие фильтров с обеих сторон чаши создает благоприятные условия для двустороннего отвода какао-масла из рабочей камеры.

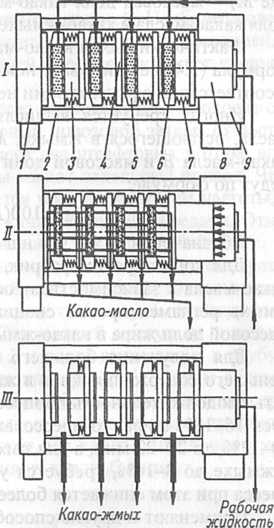

При работе горизонтального пресса осуществляется три последовательных цикла (/, II, ПГ). Первый цикл (7) - заполнение чаш 5 пресса какао тертым (рис. 5.15).

.

К

/ - заполнение рабочих камер какао тертым; II - отжатие какао- масла; III — извлечение какао- жмыха из рабочих камер

акао-масло извлекается при температуре 90-100° С. Для поддержания этой температуры прессовые столы обогревают паром под давлением 0,2-0,25 МПа.Образовавшийся какао-жмых отводится по транспортеру и используется для получения какао- порошка.

Какао-масло, полученное в результате прессования, иногда содержит мелкие частицы какао тертого. Если оно предназначено для использования вне фабрики (фармакопея и т. п.), то его очищают отстаиванием или фильтрованием. Какао-масло, используемое для производства шоколада, обычно не очищают.

Выход какао-масла В (в %) можно рассчитать по формуле 5.4. Он зависит от массовой доли какао-масла в используемой партии какао тертого и от массовой доли его в получаемом жмыхе:

.

В = 100(МТ-Мж) / (100 - Мж), (5.4)

где Мг - массовая доля какао-масла в какао тертом, %; Мж- - массовая доля какао-масла в какао-жмыхе, %.

Фактически выход какао-масла получается несколько ниже, так как формула (5.4) не учитывает неизбежные безвозвратные потери, которые в соответствии с рецептурами не должны превышать 0,3%.

Иногда требуется вычислить расчетную массовую долю какао- масла, остающегося в жмыхе, Мж в зависимости от заданного выхода какао-масла В и массовой доли жира в какао тертом Мт. Такой расчет ведут по формуле:

Мж= 100(Mт-B)/(100-B). (5.5)

Обозначения те же, что и в формуле (5.4).

Для кондитерских фабрик, перерабатывающих какао-бобы, выход какао-масла в зависимости от остаточной массовой доли жира в какао- жмыхе регламентирован специальной инструкцией и составляет при массовой доли жира в какао-жмыхе 15% - 45,9%, а при 12% - 47,7%.

Для получения большего выхода какао-масла и, следовательно, меньшего содержания жира в жмыхе приходится значительно увеличивать продолжительность процесса прессования. Так, если в жмыхе осталось 16-18% жира, то прессование продолжают всего 12-13 мин, если 10-12%, то 20-22 мин, а для того чтобы довести остаточную долю жира в жмыхе до 8-10%, требуется уже около 30 мин. Производительность пресса при этом снижается более чем в два раза.

Применяют и другие способы прессования - используют шнековые прессы. При этом получаемое масло засорено мелкими твердыми частицами, которые отделяют от масла центрифугированием. Жмых, полученный на шнековом прессе, измельчают и извлекают гексаном остаточное какао-масло на экстракционной установке. Полученное масло дезодорируют.

Измельчение какао-жмыха и получение какао-порошка. Какао- жмых выходит из прессов в виде дисков диаметром 40-45 см, толщиной 5-6 см и массой 8-12 кг. Эти диски состоят из прочно сцементированных мельчайших частичек обезжиренного какао тертого.

Диски какао-жмыха охлаждают до температуры 35-40° С и грубо измельчают в жмыходробилке на отдельные гранулы размером 20-25 мм. Охлаждение при измельчении какао-жмыха необходимо в связи с тем, что содержащееся в нем какао-масло при высокой температуре находится в жидком состоянии и замасливает рабочие органы машины. При охлаждении механическая прочность жмыха возрастает. Она увеличивается и при снижении в какао-жмыхе доли жира. Размол такого жмыха происходит труднее. Измельчение производят на дробилках, снабженных валками с крупными зубьями. Охлажденные гранулы жмыха подаются в измельчающий агрегат. Для размола и сепарации какао-порошка используют агрегаты различной конструкции, имеющие систему сепарации какао- порошка по размерам частиц. Используются системы с механической сепарацией (просеиванием) и с воздушной сепарацией. Наиболее совершенными являются какаоразмольные агрегаты с воздушной сепарацией.

.

Рис. 5.16. Размольный агрегат для какао-порошка с теплообменником «труба в трубе»

Готовый какао-порошок расфасовывают для розничной торговли в банки или пачки по 50 и 100 г, а для общественного питания - в бумажные пакеты или пакеты из полиэтиленовой пленки, а также в фанерные ящики или бочонки вместимостью не более 5 кг.

Фасование производят на специальных автоматах. Автоматы расфасовывают какао-порошок в упаковку, состоящую из внутреннего пакета (подпергамент) и наружной красочной этикетки - высечки из картона, складываемых автоматом в пачку прямоугольной формы.

Предназначенный для фасования какао-порошок поступает в механизм, заполняющий пачки. После контрольного взвешивания и уплотнения содержимого пачки автоматически происходит отгибание клапанов, нанесение клея и закрывание клапанов. Некоторые автоматы оборудуют специальным устройством для контроля и регулирования массы расфасовываемого какао-порошка. Устройство, снабженное электронным управлением, позволяет вести фасование с минимальными отклонениями (±1 г). Расфасованный какао-порошок упаковывают в наружную тару - ящики из гофрированного картона или деревянные.

В соответствии со стандартом к какао-порошку по качеству предъявляют следующие требования. Внешний вид - порошок от светло- коричневого до темно-коричневого цвета. Вкус и аромат - свойственные какао-порошку, без посторонних привкусов и запахов. Массовая доля влаги не более 6%. Показатель pH не более 7,1. Кроме того, нормируется массовая доля жира и золы, а также степень измельчения и дисперсность.

Какао-порошок хранят в сухих чистых, хорошо проветриваемых складах, при температуре 18±3° С и относительной влажности воздуха не выше 75%. При этих условиях срок хранения при фасовании: в жестяные банки - 12 мес, в пачки или пакеты из полимерной пленки или в комбинированные банки - 6 мес, в бумажные пакеты - 3 мес.

В производстве шоколада и какао-порошка образуются отходы, значительную часть из которых используют в производстве. При работе сортировочной машины образуется около 1,75% ломаных и склеенных какао-бобов, которые полностью используют в производстве. Здесь же образуется около 0,3% неиспользуемых отходов в виде пыли, волокон, камешков и т. п. Наибольшее количество отходов образуется на стадии дробления обжаренных какао-бобов в виде какаовеллы. Среднее содержание ее составляет около 11,5%. Оболочку (какаовеллу) применяют в размолотом виде для изготовления жировой глазури. Ее можно использовать для производства теобромина. Отходы, получающиеся при формовании шоколада, его транспортировании и завертывании, в большей своей части используют в производстве. Не используют санитарный брак, к которому относят кусочки шоколада, подбираемые с пола, смет с пола какао-порошка и сахарной пудры.