. Количество какао тертого, получающееся из 1 т сырых какао-бобов, является одним из главных технико-экономических показателей шоколадного производства. Этот показатель зависит как от качества поступивших на переработку какао-бобов, так и от условий переработки. В соответствии с рецептурами выход какао тертого из сырых какао-бобов должен составлять 82-83,5%, т. е. из 1 т сырых какао-бобов получают 820-835 кг какао тертого.

Какао тертое хранят в жидком виде в крупных темперирующих сборниках (резервуарах цилиндрической формы) объемом 500-5000 л. Эти емкости оборудуют мешалками, которые совершают вращательное или планетарное движение, и подогревающими устройствами. Переработку и транспортирование какао тертого осуществляют в нагретом (жидком) состоянии.

Какао тертое, являясь полуфабрикатом шоколадного производства, обычно используют внутри предприятия, но оно может быть и товарной продукцией. В этом случае к его качеству в соответствии со стандартом предъявляют следующие требования. Вкус и аромат - характерные для какао-бобов. Цвет: темно-коричневый, в застывшем состоянии допускается поседение. Консистенция при 16-18° С - твердая, а при 40° С - текучая. Массовая доля влаги - не более 3%. Степень измельчения - не менее 90%.

Товарное какао тертое хранят в чистых сухих, хорошо вентилируемых складах, при температуре 18±3° С и относительной влажности воздуха не выше 75%. Срок хранения в этих условиях 6 мес.

Приготовление шоколадных масс

Шоколадная масса- тонкодисперсная смесь, состоящая из какао тертого, какао-масла и сахарной пудры. Кроме этих основных компонентов, в шоколадные массы вводят вкусовые и ароматизирующие добавки: сухое молоко, сухие сливки, тертые ядра ореха или миндаля и т. п. В качестве ароматизатора в шоколадные массы вводят ванилин или ванильную эссенцию. Кроме этого, в рецептуру шоколадных масс входит соевый фосфатидный концентрат. Его вводят с целью снижения вязкости массы и соответственно снижения расхода какао-масла. Массовая доля фосфатид- ного концентрата составляет 0,4% (4 кг/т). В некоторые сорта шоколада вводят вкусовые добавки в виде кофе, корицы, экстракта чая, спирта и т. п.

Шоколадная масса в зависимости от температуры может находиться в твердом или жидком состоянии. По структуре жидкая шоколадная масса представляет собой суспензию, в которой дисперсионной средой является жидкое какао-масло, а дисперсной фазой - сахарная пудра и твердые частицы какао.

Классификация шоколадных масс. Шоколадные массы подразделяют на массы без добавок и "массы с добавками. Шоколадная масса без добавок состоит из трех основных компонентов: сахарной пудры, какао тертого и какао-масла. Кроме того, в нее вводят соевые фосфатидные концентраты, ванилин или ванильную эссенцию. В шоколадную массу с добавками, кроме того, вводят перечисленные выше компоненты.

Шоколадные массы подразделяют также на обыкновенные и десертные.

Процесс приготовления обыкновенных шоколадных масс включает следующие операции: смешивание компонентов; измельчение; разводку какао-маслом; гомогенизацию. При изготовлении шоколадных масс для десертных сортов шоколада их подвергают дополнительной обработке - коншированию (отделке). Эту операцию осуществляют на специальном оборудовании - коншмашинах. Как обыкновенная шоколадная масса, так и десертная могут быть как с добавками, так и без них.

Шоколадная масса может состоять из трех основных компонентов: какао тертого (Т), какао-масла (М) и нешоколадных добавок (Д). Если за Т, М и Д считать доли основных компонентов в процентах по массе, то для любой шоколадной массы будет справедливо уравнение:

5.5. Приготовление шоколадных масс 1

Формование шоколадных масс 10

Приготовление пористого шоколада 18

Завертывание и упаковывание шоколада 20

Производство какао-порошка 21

Например, массовая доля жира в шоколадной массе должна колебаться незначительно и находиться в пределах 31-36%. Такое содержание жира обеспечивает необходимую для формования текучесть массы. Жир вводят в шоколадную массу в виде какао-масла и с какао тертым (массовая доля жира около 54%). В связи с этим при увеличении доли какао тертого, вводимого в шоколадную массу, должна быть несколько снижена доля какао-масла и наоборот. При этом следует учитывать, что некоторое количество жира можно вводить с добавками (молоко, орех, соевые фосфатидные концентраты и т.п.)

Если Т равно нулю, то уравнение примет вид:

М + Д= 100.

Это соответствует предельно светлой шоколадной массе, которая не содержит какао тертого, а состоит только из какао-масла, сахара и прочих добавок. Унифицированными рецептурами предусмотрен выпуск соответствующего этой формуле шоколада, который имеет почти белый цвет («Белый шоколад»).

Если М равно нулю, то уравнение примет вид:

Т + Д= 100.

Это соответствует шоколадной массе, состоящей только из какао тертого, сахара и прочих добавок. Шоколадная масса, которая соответствовала бы этой формуле, не предусмотрена унифицированными рецептурами, хотя теоретически рецептура такой шоколадной массы возможна. Для того чтобы такая масса была технологичной и ее можно было бы отливать, доля какао тертого должна быть не менее 60%. Такой шоколад будет очень горьким. Если же долю сахара увеличить, то масса не будет обладать необходимой текучестью для отливки.

Если Д равно нулю, то уравнение примет вид:

Т+М= 100.

Это соответствует шоколадной массе, состоящей только из какао- продуктов без добавок. Такую массу нельзя назвать шоколадной. Практически в шоколадной массе обязательно должно содержаться от 30 до 70% добавок, в основном сахара. Например, для шоколадной массы без добавок массовая доля сахара не должна превышать 55%. Такое же ограничение для шоколада с добавками, но только для тех сортов, в которые вводят более 300 кг какао тертого на 1 т. Если же доля какао тертого менее 300 кг на 1 т, то стандартом допускается массовая доля сахара уже до 63%.

Отношение массы вводимого в шоколад сахара к массе вводимого какао тертого принято называть «коэффициентом сладости» Пс.

Пс = С/Т.

По значению этого коэффициента все виды шоколадных масс делят на пять групп: очень сладкий(>2,0), сладкий (1,5-2,0), полусладкий (1.4-1.6),полугорький (1,0-1,4), горький <1,0.

Особо следует выделить шоколадную массу для шоколада «Белый шоколад». Рецептурой этого шоколада не предусмотрено введение какао тертого. Значение Пс для этой шоколадной массы равно бесконечности.

Шоколадные массы готовят периодическим и непрерывным способом.

Получение шоколадных масс периодическим способом. При периодическом способе для смешивания компонентов рецептуры шоколадной массы используют месильные машины (миксы) или меланжеры. Компоненты рецептуры загружают в следующей последовательности: какао тертое, сахарная пудра, добавки (сухое молоко, тертый орех и т. п.) и какао-масло. Какао-масло вводят не полностью, а из такого расчета, чтобы массовая доля жира полученной после смешивания шоколадной массы была около 28%. Это вызвано тем, что масса с полным рецептурным содержанием жира 32-36% имеет жидкую" консистенцию и не может быть эффективно обработана на вальцовых мельницах. Оставшуюся часть какао-масла вводят на стадии разводки после вальцевания.

Смешивание производят при температуре 40-45° С. При этой температуре какао тертое и какао-масло находятся в жидком состоянии. Продолжительность смешивания (15-30 мин) зависит от количества перемешиваемой массы. Полученная в результате смешивания шоколадная масса должна быть пластична, и все твердые частицы сахара, какао тертого и добавок должны быть равномерно распределены в жидкой фазе (какао-масло). Полученную таким образом шоколадную массу можно представить как суспензию, в которой дисперсионной средой является какао-масло, а дисперсной фазой - сахарная пудра и твердые частички из какао тертого. Как правило, сахарная пудра, содержит значительную долю частиц с более крупными размерамии не все твердые частички какао тертого измельчены достаточно хорошо. По этой причине такая шоколадная масса имеет грубый вкус, и для получения из нее шоколада высокого качества eе следует подвергнуть дополнительному измельчению. В связи с этим для измельчения содержащихся в шоколадной массе крупных частичек ее обязательно подвергают процессу однократного или многократного вальцевания. При этом твердые частицы измельчаются в процессе механического воздействия вальцов.

Рис.

5.7. Пятивальцовая

мельница:

а

- общий вид; б

- схема

Вальцы мельницы изготовляются из отбеленного чугуна способом центробежного литья и имеют высокую износостойкость и оптимальную теплопроводность.

Вальцовые мельницы снабжены системой регулирования положения вальцов и зазора между ними, которая обеспечивает стабильность давления и простоту управления. В мельнице автоматически поддерживаются температурный режим вальцевания и осуществляется подача воды в вальцы при пуске и остановке машины. Электрическая блокировка отключает машину при нехватке воды, охлаждающая вода поступает только в те вальцы, которые вращаются в прижатом состоянии. Электрическая блокировка обеспечивает контроль уровня рецептурной смеси в приемной воронке и управление заслонкой на выходе из бункера-дозатора, что позволяет блокировать работу мельницы на холостом ходу при отсутствии массы в бункере-дозаторе.

Эффективность работы вальцовых мельниц контролируют, определяя дисперсность полученной массы. Стандартом на шоколад предусмотрены определенные нормативы дисперсности частичек шоколадной массы специальным показателем, который называют «степень измельчения». Степень измельчения условно выражают в процентах доли массы обезжиренных частиц размером меньше 35 мкм.

Производительность вальцовой мельницы в значительной степени зависит от качества провальцованной массы. Чем выше степень измельчения, тем ниже производительность машины.

Шоколадная масса в процессе вальцевания из пластичной постепенно по мере передвижения от одной пары вальцов к следующей как бы густеет все более и более и из последней пары вальцов выходит в виде сыпучей комкующейся массы в виде хлопьев. В процессе вальцевания по мере прохождения от одной пары вальцов к другой масса светлеет. Изменение консистенции и цвета массы связано со значительным увеличением общей поверхности частиц в результате измельчения. При этом какао-масло, обволакивая каждую частичку в виде тонкой пленки, распределяется по увеличивающейся поверхности твердых частичек более тонким слоем. Соответственно уменьшается количество какао-масла, приходящегося на единицу поверхности, и соответственно повышается вязкость массы. В связи с этим при необходимости провести повторное вальцевание в массу вводят 3-4% жира и ее подогревают до 40-42° С. Такая операция необходима, так как масса в виде хлопьев плохо пристает к поверхности вальцов, плохо ими увлекается и в связи с этим не может подвергаться вальцеванию. В результате введения небольшого количества жира и подогревания масса приобретает необходимую для подачи на вальцевание полужидкую консистенцию и пластичность. Эта операция получила название «отминка» шоколадной массы.

При длительной эксплуатации средняя часть вальцов мельницы изнашивается, зазор между ними соответственно увеличивается и качество провальцованной на такой вальцовке массы снижается. В связи с этим вальцы периодически подвергают шлифовке.

Разводка шоколадной массы какао-маслом и введение разжижителя. Порошкообразная шоколадная масса, получающаяся после вальцевания, для дальнейшей обработки должна стать текучей. Эта масса содержит не все предусмотренное рецептурой для шоколада какао-масло. При введении всего какао-масла шоколадная масса приобретает жидкую консистенцию. Такую операцию по превращению шоколадной массы из порошкообразного состояния в жидкое называют разводкой. Операцию разводки шоколадной массы можно проводить в машинах различной конструкции: месильные машины, коншмашины и др. При разводке шоколадной массы без добавок процесс ведут при температуре 60-70° С, а при обработке шоколадных масс с добавками - при температуре 45-55° С. Сначала загружают в машину какао- масло из такого расчета, чтобы массовая доля жира в смеси стала 30-31%, затем вводят провальцованную порошкообразную массу и проводят перемешивание. При этом шоколадная масса превращается в пластичную тестообразную массу. Затем вводят разжижитель, предварительно смешанный с какао-маслом в соотношении 1:1. Через 30 мин перемешивания вводят оставшееся, предусмотренное рецептурой количество какао-масла. Приготовленная таким образом шоколадная масса приобретает жидкую консистенцию, ее можно перекачивать насосом.

Разжижитель вводят для снижения вязкости шоколадной массы и соответственно для экономии какао-масла. В качестве разжижителя используют фосфатидные концентраты. Введение их дает значительный эффект. Так, введение 0,5% концентратов позволяет уменьшить расход какао-масла до 3%. Фосфатидные концентраты получают при переработке растительных масел. Чаще всего в шоколадном производстве используют соевые фосфатидные концентраты. Кроме какао-масла и разжижителя при разводке шоколадной массы, предназначенной для обыкновенного шоколада, в нее вводят ванилин, эссенцию и т. п. Эти компоненты в шоколадную массу для десертного шоколад вводят при обработке в коншмашинах. Дробленые орехи и вафли, цукаты и т. п. компоненты рецептуры вводят в шоколадную массу непосредственно перед формованием.

После разводки шоколадные массы, которые не подлежат длительной обработке в коншмашинах, - шоколадная глазурь и обыкновенный шоколад, подвергают гомогенизации (специальной технологической операции по получению массы однородной структуры). Для этого шоколадную массу обрабатывают в темперирующих машинах или в универсальных месильных машинах. Образование однородной массы сопровождается падением ее вязкости до минимального значения. Процесс гомогенизации проводят на специальных эмульсаторах. Шоколадную массу после разводки прокачивают через эмульсатор непрерывного действия, который работает следующим образом. Шоколадная масса непрерывно поступает внутрь эмульсатора и захватывается вращающимся диском. Масса отбрасывается центробежной силой на стенки корпуса. Стекая вниз и многократно ударяясь о неподвижный диск, масса вновь отбрасывается на стенки корпуса и выталкивается через разгрузочное отверстие. Из эмульсатора шоколадная масса, предназначенная для обыкновенного шоколада, поступает на формование, а шоколадная глазурь - на участок глазирования конфет.

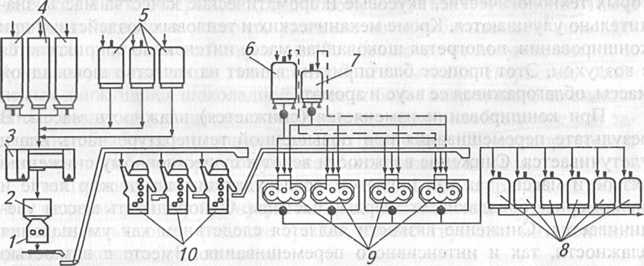

Получение шоколадных масс поточно-механизированным способом. На современных механизированных предприятиях получение шоколадных масс, вальцевание и разводку производят в непрерывном потоке на поточно-механизированных линиях. На рис. 5.8 представлена схема такой линии. Линия разработана фирмой «Бюлер» (Швейцария). Сахар-песок из силосов 4 и часть какао-масла из сборников 5 дозируют по массе в смеситель 3, установленный на весовой платформе. В смесителе компоненты тщательно перемешиваются, образуя однородную тестообразную массу температурой не выше 40° С и массовой долей жира до 28%. Затем масса поступает в бункер 2 двухвальцовой мельницы 1.

Рис.

5.8. Схема

поточно-механизированной линии

производства шоколадной массы фирмы

«Бюлер» (Швейцария)

В мельнице кристаллы сахара-песка измельчаются до размеров частиц клетчатки какао тертого, в результате чего фракционный состав рецептурной смеси становится однородным. Затем масса распределяется по пятивальцовым мельницам 10, число которых в зависимости от производительности смесителя может достигать семи. Мельницы измельчают частицы дисперсной фазы, и общая поверхность частиц становится значительно большей. На этой увеличенной поверхности адсорбируется свободное какао-масло, отчего масса становится как бы сухой. Легко комкующаяся при сжатии пальцами масса с верхних вальцов мельниц ссыпается и подается в коншмашины 9, где порция шоколадной массы обрабатывается длительное время. В процессе конширования в шоколадную массу из сборников б и 7 вводят вторую часть какао-масла с небольшим количеством фосфатидов.

После конширования шоколадную массу перекачивают в темперирующие сборники 8, в которых она постепенно охлаждается с 55-75 до 50-40° С. При этой температуре и энергичном перемешивании масса хранится до последующего использования. Перемешивание предотвращает расслаивание суспензии.

Благодаря комплексной механизации операций подачи и загрузки сырья, дозирования, смешивания, вальцевания, транспортирования и разведения шоколадной массы такие поточные линии позволяют ликвидировать ручной труд при смешивании, вальцевании и транспортировании шоколадных масс, снизить потери дорогостоящего сырья, стабилизировать технологический процесс и улучшить качество шоколада.

Конширование шоколадных масс. Под коншированием понимают процесс тепловой и механической обработки шоколадных масс. Этому процессу подвергают шоколадные массы, предназначенные для выработки десертного шоколада. При этом процессе в шоколадной массе происходят различные физико-химические изменения, в результате которых технологические, вкусовые и ароматические качества массы значительно улучшаются. Кроме механических и тепловых воздействий при коншировании, подогретая шоколадная масса интенсивно соприкасается с воздухом. Этот процесс благоприятно влияет на качество шоколадной массы, облагораживая ее вкус и аромат.

При коншировании изменяется (снижается) влажность массы. В результате перемешивания при повышенной температуре часть влаги улетучивается. Снижение влажности ведет к существенному снижению вязкости массы, так как при этом после удаления влаги жир легче и равномернее обволакивает твердые частицы. Однородность массы увеличивается. Снижение вязкости является следствием как уменьшения влажности, так и интенсивного перемешивания. Вместе с вязкостью снижается прочность массы, и она становится более однородной. Дисперсность массы при коншировании также несколько снижается. При коншировании значительно уменьшается содержание летучих кислот, других дурно пахнущих веществ и идет окисление дубильных веществ. Эти процессы способствуют значительному улучшению вкуса и аромата. Смягчается горький и терпкий вяжущий вкус и в массе развивается тонкий ярко выраженный, приятный аромат, свойственный шоколаду.

Коншмашины обычно имеют четыре большие емкости по 100-1000 кг. Дном емкости служат массивные гранитные или металлические плиты. По этим плитам внутри емкости возвратно-поступательно движется цилиндрический каток, свободно вращающийся вокруг своей оси. Он совершает 28-36 движений в минуту. Наибольшее распространение получили машины с вместимостью корыта 500 кг, т. е. общая загрузка четырех корыт машины 2 т. Этот каток непрерывно перетирает и взбалтывает шоколадную массу так, что она хорошо перемешивается и насыщается воздухом. В процессе работы катки отбрасывают находящуюся в корыте шоколадную массу то на одну, то на другую закругленную стенку корыта, откуда она стекает обратно и вновь перемешивается и снова разбрызгивается. Машина снабжена электрическим обогревом или обогревом горячей водой. Обработку шоколадных масс без добавок производят при температуре 55-70° С, а масс, содержащих молоко,- при 45-55° С. Продолжительность обработку 72 ч. Каждое корыто машины прикрыто откидной крышкой на шарнирах. Машину загружают сверху, а разгружают, откачивая массу насосом через нижнее сливное отверстие.

На крупных предприятиях также применяют другой тип машин - ротационныеВследствие более высоких скоростей, сообщаемых движущейся шоколадной массе, и более энергичного ее смешивания с воздухом значительно сокращается время, необходимое для завершения обработки шоколадной массы. Продолжительность процесса в таких машинах благодаря этому может быть снижена до 48 ч.

Эти машины используют для шоколадных масс, прошедших разводку и имеющих жидкую консистенцию, и для масс, которые поступают сразу после вальцевания. Такой процесс называют сухим коншированием. При этом провальцованная сыпучая масса подается в машину и обрабатывается в ней без введения какао-масла. В сухой шоколадной массе после вальцевания твердые частички недостаточно полно покрыты какао- маслом. Вследствие этого более интенсивно протекают физико-химические процессы, проходящие при обработке в коншмашине. Быстрее происходят структурные изменения, масса гомогенизируется, более равномерно распределяются частицы твердой фазы в какао-масле, повышается дисперсность. В результате всех этих изменений снижается вязкость. Более интенсивно протекает процесс удаления влаги и летучих кислот. Интенсивно идут и другие процессы (например, изменение дубильных веществ, результатом которого является облагораживание вкуса и запаха). Загруженная сыпучая масса через 3-6 ч постепенно под воздействием тепла и интенсивного перемешивания переходит в мазеобразное состояние. Шоколадная масса коншируется в сухом виде без введения какао-масла продолжительное время (до 40 ч). Только за несколько часов перед выгрузкой в массу вводят какао-масло, разжижитель и другие компоненты рецептуры (ванилин и т. п.). Сухое конширование позволяет снизить расход какао-масла без увеличения вязкости шоколадной массы.

В нашей стране разработан наиболее рациональный процесс приготовления шоколадных масс с использованием ротационных коншмашин. Провальцованную массу загружают в ротационную коншмашину и сразу вводят часть какао-масла с таким расчетом, чтобы общее содержание жира в массе стало 30-31%. После этого масса вымешивается в течение не менее 6 ч. При этом происходит полное разрушение структуры массы. Затем вводят разжижитель и оставшуюся часть какао-масла. Такой способ приготовления шоколадных масс дает возможность снизить расход какао- масла и вырабатывать шоколад с массовой долей жира 31-32%. При этом масса обладает оптимальной вязкостью, необходимой для ее отливки.