- •Подготовка исходных размеров детали к профилированию

- •Выбор узловых точек на профиле детали

- •Оформление рабочего чертежа и назначение технических требований

- •Допуски на основные конструктивные элементы резца

- •Проектирование протяжки для обработки круглого отверстия

- •Исходные данные для проектирования:

- •2.2 Обоснование конструкции протяжки

- •2.3 Расчет основных конструктивных элементов.

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ГОУ ВПО РЫБИНСКИЙ ГОСУДАРСТВЕННЫЙ АВИАЦИОННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСТИТЕТ им.П.А Соловьева.

Кафедра «Режущий инструмент, станки и инструменты»

Курсовая работа

По курсу: «Режущий инструмент»

Вариант 5-2

Студент группы СИ-10 Ковригин.К.В

Руководитель Полуглазкова Н.В.

Нормконтроль Полуглазкова Н.В.

Рыбинск 2013

1.Расчет и проектирование фасонного резца

Вариант 5

Исходные данные

Рисунок 1 – Эскиз детали

Материал детали - 40Х

σв=700 МПа

Шероховатость поверхности Ra =6,3 мкм

Тип резца: круглый

Фасонный резец, как правило, проектируется специально для обработки поверхностей сложного профиля применительно к выполнению конкретной операции технологического процесса изготовления детали. Получение на резце режущей кромки сложного профиля представляет определенные трудности. По этой причине одним из важнейших требований, предъявляемых к фасонному резцу, является простота возобновления профиля режущей кромки при переточках.

По конструкции фасонные резцы делятся на стержневые, призматические и круглые.

Круглые

фасонные резцы получили большее

распространение из-за простоты

изготовления и большого срока службы.

Профиль кромки фасонного резца

предопределяется профилем детали. В

целях обеспечения процесса резания

величина переднего γ

углов принимается больше нуля, что

приводит при проектировании к необходимости

проведения корректировочного расчета

для определения профиля резца в сечении

удобного для изготовления. Для круглых

резцов – радиальное сечение.

углов принимается больше нуля, что

приводит при проектировании к необходимости

проведения корректировочного расчета

для определения профиля резца в сечении

удобного для изготовления. Для круглых

резцов – радиальное сечение.

Подготовка исходных размеров детали к профилированию

Профиль детали описываем в системе координат X – Y так , чтобы ось Х совпадала с осью детали, а начало координат – с правой торцевой поверхностью.

На свободные размеры назначаем по следующим квалитетам: назначаем допуски на длины l1,l2,l3 и запишем уже исходные диаметры d1,d2 с допусками. Таким образом, получаем:

d1=16d11= мм;

мм;

d2= 22h12=22-0,21 мм;

l1=10h12=10-0,15 мм;

l2=20 h14=20-0,52 мм;

l3=35h11=35-0,16 мм;

R=32-0,25 мм;

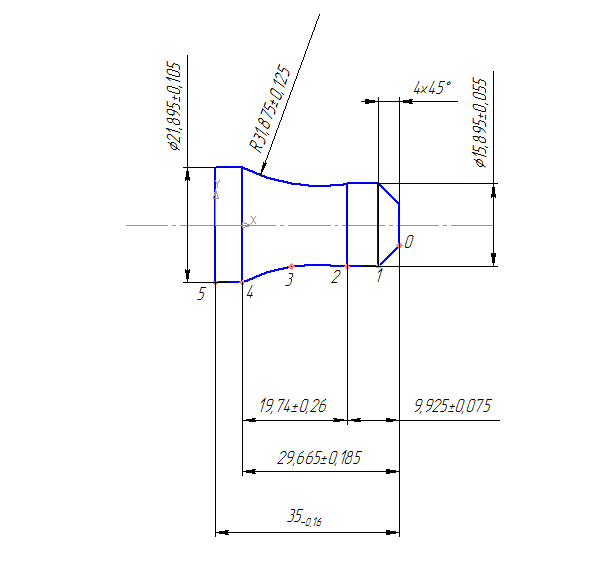

На рисунке 2 приведен чертеж детали, на котором все размеры указаны с отклонениями.

Рисунок 2 – Эскиз детали с отклонениями

Длинновые размеры l1 и l2 на чертеже проставлены цепью. Поэтому производим их пересчет для координатной простановки, размер l1 должен быть заменен новым размером, проставленным от правого торца детали.

Обозначим l1=А1 ; l2=А0; новый размер от торца детали – А2.

Размеры А0, А1, А2 образуют размерную цепь.

А2

А2

А0

А1

А0

А1

В данной цепи замыкающим звеном является размер А0.Составляем уравнения размерных цепей:

;

;

;

;

;

;

;

;

;

;

;

;

мм;

мм;

мм;

мм;

мм;

мм;

А2=29,665±0,185 мм;

Выбор узловых точек на профиле детали

Для проведения коррекции расчета профиля резца на профиле детали необходимо выбрать ряд узловых точек ( рисунок 3) и определить их координаты Х и У.

Рисунок 3 – Эскиз детали с узловыми точками и размерами, подготовленными к расчету профиля резца

Необходимо определить расстояние до точки Х3 вдоль оси Х и определить для этой точки ординату У3.

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

Результаты заносим в таблицу 1.1

Таблица 1.1 – Радиусы и длинновые размеры узловых точек профиля резца

Номер узловой точки |

1 |

2 |

3 |

4 |

5

|

Радиусы, мм |

7,9475 |

7,9475 |

9,51177 |

10,9475 |

10,9475 |

Длинновые размеры, мм |

4 |

9,925 |

19,795 |

23,665 |

35 |

Если представить себе ширину резца равной ширине детали, как показано сплошными линиями на рисунке 4, участок лезвия резца для снятия фаски получается незначительным по размерам, с малым сечением и самой. Следовательно, при резании эта часть лезвия будет интенсивно нагреваться и изнашиваться. Инструмент придется часто перетачивать, т.е. будут большие экономические потери. То же самое наблюдается и у левого конца лезвия резца. Для усилия таких участков лезвия вводят дополнительные режущие кромки, которые на рисунке показаны.

b1=1,5 мм ; b=4 мм; h=2 мм; а=3 мм;

Рисунок 4 – Дополнительные режущие кромки.

Материал для изготовления фасонного резца

Круглый резец габаритов более 15 мм изготавливают составными с напаянными(наклеенными) пластинами. Корпус изготавливаем из стали 40Х. Материал для пластин выбираем исходя из типов производства и свойства обрабатываемого материала. Будем использовать пластины из твердого сплава ВК6.

Габаритные размеры резца

Основным критерием для выбора габаритов резца является наибольшая глубина обрабатываемого профиля, определяется по формуле:

мм,

мм,

где

– наибольший и наименьший диаметры

обрабатываемой детали. По [1] ,с.32, таблица

3.2 габаритны резца составляют:

– наибольший и наименьший диаметры

обрабатываемой детали. По [1] ,с.32, таблица

3.2 габаритны резца составляют:

Dб=50; Dр=54 мм; d=13H9; b=9 мм; d1=20 мм; r=1 мм; D1=28 мм; d2=5 мм; Lр=43,5; l1=10,88 мм; l2=8,15 мм;

1.6 Геометрические параметры режущей части резцов.

Выбор переднего (γ0) и заднего (𝛼0) углов основывается на практических данных. Эти значения углов выбираются для базовых точек резца.

Принимаем 𝛼0=100.

Передний угол γ0 выбираем в зависимости от обрабатываемого материала. Принимаем γ0=150.

Коррекционный расчет резца

Наличие передних и задних углов у резцов приводят к несовпадению глубин профилей измеренных в радиальном сечении с глубиной профиля обрабатываемой детали. Размеры по ширине профиля фасонного резца совпадают с соответствующими осевыми размерами обрабатываемой детали. В задачу коррекционного расчета входит расчет глубин «Т» для круглого резца в радиальном сечении.

Результаты расчета занесены в таблицу 1.2

Таблица 1.2 – Корректировочный расчет профиля фасонного резца.

Формулы и обозначения |

Номера узловых точек |

||||

1 |

2 |

3 |

4 |

5 |

|

|

250=0.4361 радиан |

||||

|

2.057 |

||||

|

0,2618 |

0,2618 |

0,218 |

0,1890 |

0,1890 |

|

7,9475 |

7,9475 |

9,50264 |

10,9185 |

10,9185 |

|

0 |

0 |

1,55514 |

2,971 |

2,971 |

|

0 |

0 |

1,61 |

3,076 |

3,076 |

|

22,66 |

||||

|

10,5654 |

||||

|

22,66 |

22,66 |

21,05 |

19,584 |

19,584 |

|

0,4363 |

0,4363 |

0,4652 |

0,495 |

0,495 |

|

25 |

25 |

23,5518 |

22,2414 |

22,2414 |

|

0 |

0 |

1,4482 |

2,7586 |

2,7586 |

|

0,1745 |

0,1745 |

0,2034 |

0,2332 |

0,2332 |