- •Основные концепции производственных систем

- •Виды потерь

- •Основные принципы

- •Инструменты бережливого производства

- •Алгоритм внедрения (по Джиму Вумеку)

- •Lean культура

- •Эффективность

- •История

- •Примеры использования

- •Бережливое производство и образование

- •Отрицательные стороны бережливого производства

- •Цели 5s

- •Принципы 5s

- •1)Сортировка

- •2)Соблюдение порядка

- •3)Содержание в чистоте

- •4) Стандартизация

- •5)Совершенствование

- •Философия 5s

- •Внедрение

- •Восемь принципов tpm

- •История и описание

- •Применимость

- •Тарный канбан

- •Карточный канбан

- •Программный канбан

- •Принципы

Цели 5s

Снижение числа несчастных случаев

Повышение уровня качества продукции, снижение количества дефектов

Создание комфортного психологического климата, стимулирование желания работать

Повышение производительности труда (что в свою очередь ведёт к повышению прибыли предприятия и соответственно повышению уровня дохода рабочих).

Принципы 5s

![]()

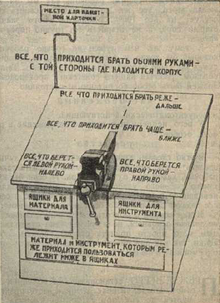

При разработке японской системы менеджмента использовались разработки А. К. Гастева и Центрального института труда (ЦИТ), Схема «Правильное расположение инструмента» из памятки ЦИТ, 1924

1)Сортировка

Все материалы, оборудование и инструмент сортируют на:

нужные всегда — материалы, которые используются в работе в данный момент;

нужные иногда — материалы, которые могут использоваться в работе, но в данный момент не востребованы;

ненужные — брак, неиспользуемые инструменты, тара, посторонние предметы. В процессе сортировки ненужные предметы помечают «красной меткой» и затем удаляют из рабочей зоны.

2)Соблюдение порядка

Расположение предметов отвечает требованиям:

безопасности;

качества;

эффективности работы.

Четыре правила расположения вещей:

на видном месте;

легко взять;

легко использовать;

легко вернуть на место.

3)Содержание в чистоте

Рабочая зона должна поддерживаться в идеальной чистоте.

Порядок действий:

Разбить линию на зоны, создать схемы и карты с обозначением рабочих мест, мест расположения оборудования и т. п.

Определить специальную группу, за которыми будет закреплена зона для уборки.

Определить время проведения уборки:

утренняя: 5-10 мин. до начала рабочего дня

обеденная: 5-10 мин. после обеда

по окончании работы: после прекращения работы, во время простоев

4) Стандартизация

Этот принцип требует формального, письменного закрепления правил содержания рабочего места, технологии работы и других процедур.

Необходимо создать рабочие инструкции, которые включат в себя описание пошаговых действий по поддержанию порядка. А также вести разработки новых методов контроля и вознаграждения отличившихся сотрудников.

5)Совершенствование

Выработка привычки ухода за рабочим местом в соответствии с уже существующими процедурами, а также неуклонное совершенствование самой системы.

Важные моменты:

Наблюдение за работой оборудования, за рабочим местом, чтобы облегчить их обслуживание.

Использование фотографий ДО/ПОСЛЕ для сравнения того, что было, и какой конечный результат.

Организация аудитов, чтобы оценить эффективность внедрения программы 5S.

Философия 5s

Некоторых вводит в заблуждение формулировка данной концепции.

5S — это не просто «стандартизация уборки». 5S — это философия малозатратного, успешного, бережливого производства.

Данная философия/концепция производства подразумевает, что каждый сотрудник предприятия от уборщицы до директора выполняют эти 5 простых правил. Основной плюс — эти действия не требуют применения новых управленческих технологий и теорий.

Внедрение

Одна из популярных методик внедрения системы предлагает разбить процесс внедрения на 5 этапов[1]:

Ознакомление с принципами и принятие системы

Наведение порядка и делегирование ответственности

Регулярность действий и периодический контроль

Закрепление процедур и усиление требований

Постоянное совершенствование

На очередном этапе фиксируется достижение определенных показателей по каждому из пяти слагаемых 5S, что позволяет придать внедрению планомерную форму и сократить сопротивление персонала изменениям. При таком подходе обеспечивается более полное вовлечение всех работников в процесс.

СИСТЕМА ТРМ

TPM (Total Productive Maintenance) - cистема всеобщего ухода за оборудованием была разработана в начале 1970-х годов в Японии, в рамках производственной системы фирмы Toyota. Необходимость в создании такой системы возникла из-за огромных потерь, вызываемых простоем технологического оборудования. Система ТРМ охватывает все основные виды деятельности компании – проектирование, производство и управление. Ключевым направлением развертывания системы TPM является самостоятельное обслуживание оборудования оператором.

В системе ТРМ используют различные методы и решения, ставятся цели:

Главная цель – эффективность использования оборудования;

Создание комплексной системы предотвращения потерь;

Привлечение сотрудников всех отделов компании, связанных с эксплуатацией и обслуживанием оборудования;

Участие каждого сотрудника компании – от высокого руководства до простого рабочего;

Привлечение бригад рабочих к деятельности по достижению «нуля дефектов».TPM (Total Productive Maintenance)

TPM (Всеобщий уход за оборудованием) (англ. Total Productive Maintenance, TPM) — концепция менеджмента производственного оборудования, нацеленная на повышение эффективности технического обслуживания. Метод Всеобщего ухода за оборудованием построен на основе стабилизации и непрерывному улучшению процессов технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения всех источников потерь.

TPM означает в свободном переводе „всеобщее эффективное техническое обслуживание“. При этом "всеобщее" относится не только к производительному и экономичному техническому обслуживанию, но и ко всей полной системе эффективного ухода за оборудованием в течение его срока службы, а также к включению в процесс каждого отдельного сотрудника и различных отделов через привлечение отдельных операторов к техническому обслуживанию. Более того, при применении TPM требуется определенные обязательства со стороны руководства предприятия.

В системе Всеобщего ухода за оборудованием речь идет не об исключительной проблеме содержания в исправности оборудования, а о широком понимании обслуживания средств производства как интеграции процессов эксплуатации и технического ухода, раннем участии ремонтного персонала в разработке графиков обслуживания оборудования и точном учете состояния оборудования для целенаправленного содержания его в исправности. TPM играет важную роль, в частности, в управлении производством в системе «точно вовремя», так как наличие обусловленных содержанием в исправности помех ведут к потерям времени, которые увеличиваются по всей цепочке создания добавленной стоимости. Обоснование для включения Всеобщего ухода за оборудованием в философию бережливого производства (Lean manufacturing, TPS) представлено на схеме 1.

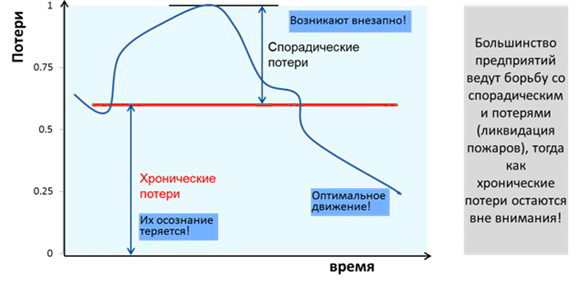

Схема 1. Включение TPM в решение проблем предотвращения потерь.

Целью внедрения TPM является устранение хронических потерь:

Выход из строя оборудования

Высокое время переналадки и юстировки

Холостой ход и мелкие неисправности

Снижение быстродействия (скорости) в работе оборудования

Дефектные детали

Потери при вводе в действие оборудования.