- •Телешев в.И., Ватин н.И., Марчук а.Н…. Производство гидротехнических работ

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы Под общей редакцией проф., д.Т.Н. Телешева в.И.

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Введение к учебнику «Производство гидротехнических работ»

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Предисловие к I части учебника

- •Раздел I. Общие вопросы строительства

- •Глава 1. Общая схема возведения речных гидротехнических сооружений

- •1.1. Особенности гидротехнического строительства

- •1.2. Периоды подготовки и строительства гидротехнических сооружений

- •1.3. Этапы возведения сооружений и пропуска строительных расходов

- •1.4. Особенности этапов возведения гидроузла и пропуска строительных расходов при различных компоновках основных сооружений

- •2.1. Возведение перемычек

- •2.2. Осушение котлованов

- •2.3. Перекрытие русла реки

- •Глава 3. Проекты организации строительства и проекты производства работ

- •3.1. Проекты организации строительства

- •3.2. Алгоритм составления календарных планов строительства крупных гидротехнических объектов

- •3.4. Проекты производства работ

- •3.4. Автоматизация разработки пос и ппр

- •Глава 4. Строительный транспорт и дороги

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •Глава 5. Основные положения определения производительности строительных машин

- •5.1. Категории производительности строительных машин

- •5.2. Определение годового режима работы строительных машин

- •5.3. Определение необходимой общей производительности и числа строительных машин

- •Раздел II. Производство земляных работ

- •Глава 6. Общие вопросы производства земляных работ

- •6.1. Виды земляных работ и сооружений

- •6.2. Строительные свойства грунтов

- •6.3 Определение объемов земляных работ. Баланс грунтовых масс

- •6.4. Баланс грунтовых масс

- •Глава 7. Технология производства земляных работ экскаваторами

- •7.1. Виды одноковшовых экскаваторов (о. Э.) и их рабочее оборудование

- •7.2. Технология производства земляных работ экскаваторами – прямая лопата

- •7.3. Технология производства работ экскаваторами «обратная лопата»

- •7.4. Технология производства работ экскаваторами – драглайн

- •7.5.Технология производства работ экскаватором - грейфером

- •7. 6. Производительность экскаваторов

- •Глава 8. Производства земляных работ землеройно-транспортными машинами

- •8.1. Виды землеройно-транспортных машин

- •8.2. Технология производства земляных работ скреперами

- •8.3. Технология производства земляных работ бульдозерами

- •8.4. Производства земляных работ грейдерами

- •8.5. Производства земляных работ подъемно-транспортными машинами (погрузчиками)

- •Глава 9. Возведение качественных насыпей

- •9.1 Качественные насыпи и состав технологических процессов

- •9.2 Сущность уплотнения и влияние различных факторов

- •Способы уплотнения грунтов

- •9.4 Особенности возведения неоднородных качественных насыпей

- •9.5. Определение производительности грунтоуплотняющих машин и параметров потока

- •Глава 10. Возведение земляных и каменно-набросных плотин с противофильтрационными элементами из негрунтовых материалов

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •Глава 11. Производство земляных работ в зимний период

- •11.1. Особенности земляных работ зимой

- •11. 2. Разработка мерзлых грунтов

- •11.3. Оттаивание грунтов

- •11.4. Устройство качественных насыпей в зимний период

- •Глава 12. Производство работ средствами гидромеханизации

- •12.1. Сущность гидромеханизации и условия ее применения

- •12.2. Разработка грунтов гидромониторами

- •12.3. Разработка грунта земснарядами

- •12.4. Гидравлический транспорт грунта

- •12.5. Намыв земляных сооружений

- •Раздел III. Производство бетонных работ

- •Глава 13. Бетон гидротехнических сооружений и требования, предъявляемые к нему

- •13.1. Общая классификация бетонов

- •Требования к бетонам гидротехнических сооружений

- •13.3. Зональное расположение марок бетона

- •Глава 14. Теоретические основы определения требований к технологии бетонных работ

- •14.1. Температурный режим блоков бетонирования

- •14.2. Термонапряженное состояние блоков. Причины трещинообразования

- •14.3. Определение допустимых температурных перепадов

- •14.4. Факторы, влияющие на величину допустимого перепада температур

- •14.5. Приближенный метод определения величины необходимого снижения максимальной температуры в блоке по условиям его трещиностойкости

- •14.6. Принципиальные направления конструктивных и технологических мероприятий по обеспечению трещиностойкости и монолитности бетонных гидротехнических сооружений

- •14.7. Расчетное обоснование дополнительных мероприятий по регулированию температурного режима в блоках бетонирования в зимний период

- •Глава 15. Разрезка сооружений на блоки бетонирования

- •15.1. Основные причины разрезки сооружений постоянными и временными швами

- •15.2. Основные принципы разрезки сооружений на блоки бетонирования

- •15.3. Разрезка ярусная «вперевязку» («днепровская»)

- •15.4. Столбчатая система разрезки

- •15.5. Секционная система разрезки длинными блоками

- •15.6. Смешанные системы разрезки

- •Глава 16. Омоноличивание временных швов бетонных плотин

- •16.1. Общие положения

- •16.2. Омоноличивание швов с помощью цементации

- •16.3. Омоноличивание с помощью объемных замыкающих блоков

- •Глава 17. Вспомогательные работы

- •17.1. Заготовка заполнителей

- •17.2. Арматурные работы

- •17.3. Опалубочные работы

- •Глава 18. Приготовление бетонной смеси

- •18.1 Требования к бетонной смеси

- •18.2. Технологические схемы бетонных заводов и их оборудование

- •18.З. Определение производительности бетоносмесителей и бетонных заводов

- •Глава 19. Бетонное хозяйство

- •19.1 Состав бетонного хозяйства и определение мощности бетонного завода

- •19.2. Склады заполнителей

- •19.3.Склады цемента

- •19.4. Установки для регулирования температуры составляющих бетонной смеси

- •19.5. Прочие установки и сооружения

- •Глава 20. Транспортирование бетонной смеси

- •20.I. Выбор транспортной схемы бетонных работ

- •20.2. Выбор типа горизонтального транспорта

- •20.3. Подача бетонной смеси в блоки бетонирования

- •20.3. Выбор кранов

- •20.5. Определение производительности кранов

- •20.6. Определение комплексной производительности кранов

- •Глава 21. Подготовка блоков к бетонированию. Укладка и уплотнение бетонной смеси

- •21.1. Состав мероприятий по подготовке блоков к бетонированию

- •21.2. Подготовка оснований блоков

- •21.3. Уплотнение бетонной смеси

- •21.4. Технологические схемы (способы) укладки бетонной смеси в блоки бетонирования

- •Глава 22. Особенности производства бетонных работ в зимнее время

- •22.1. Дополнительные требования

- •22.2. Подготовка блоков к бетонированию

- •22.3. Приготовление и транспорт бетонной смеси

- •22.4. Укладка бетонной смеси

- •Глава 23. Уход за бетоном и контроль качества бетонных работ

- •23.1. Основные требования и мероприятия по уходу за бетоном

- •23.2. Контроль качества бетона и бетонных работ

- •Глава 24. Специальные виды бетонных работ

- •24А. Производство сборного железобетона

- •24А.1. Назначение и типы сборных элементов и конструкций

- •24А.2. Производство сборного железобетона

- •24А.3. Транспорт и монтаж сборных элементов

- •Глава 24б. Подводное бетонирование

- •24Б.1. Подводное бетонирование и требования к нему

- •24Б.2. Способы подводного бетонирования

- •Глава 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Опыт применение литого бетона на строительстве Бурейской гэс

- •Глава 26. Особенности возведения бетонных сооружений из укатанного бетона

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •1. Общая

- •2. К разделу і

- •3. К разделу іі

- •4. К разделу ііі

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Расчет высоты забоя экскаватора типа

- •Объем захваченного ковшом грунта

22.3. Приготовление и транспорт бетонной смеси

Бетонную

смесь в зимнее время, как правило,

приготавливают тех же составов, что и

в летнее время. Иногда применяют

специальные добавки для ускорения

твердения или противоморозные![]()

![]() Например,

для исключения отогрева основания при

укладке первого слоя.

Например,

для исключения отогрева основания при

укладке первого слоя.

Температура бетонной смеси на выходе из бетонного завода должна обеспечивать поступление бетонной смеси в блок с температурой бетонной смеси не менее 5-7°С. Заполнители не должны содержать лед, снег, мерзлые комья, так как это меняет водоцементное отношение (В/Ц).

Температура бетонной смеси на выходе (Тбс) регулируется подогревом составляющих, что обосновывается расчетом.

Подогрев составляющих осуществляется обычно теми же способами что и охлаждение (см. главу 19). При температуре наружного воздуха выше минус 5°С достаточен только подогрев воды, при более низких температурах подключается обогрев мелких и крупных заполнителей. Вода подогревается в электробойлерах, песок - в бункерах бетонного завода и на складах паровыми регистрами, горячим воздухом или горячими газами. Крупный заполнитель подогревается также на складах и в бункерах бетонного завода паровыми регистрами либо водой и паром в специальных резервуарах, либо горячим воздухом и газами в шахтных нагревателях. Рекомендуются следующие температуры разогрева: воды<85°С, песка < 60°С, крупного заполнителя <50°С.

При транспортировании бетонная смесь должна предохраняться от переохлаждения. Кузова автосамосвалов должны иметь двойную обшивку и обогреваться выхлопными газами, а сверху покрываться крышками, При подаче транспортерами температура в галерее должна быть не ниже плюс 5°С.

22.4. Укладка бетонной смеси

Укладка бетонной смеси в зимний период в зависимости от температуры наружного воздуха осуществляется следующими способами: в открытые блоки методом "термоса" и "активного термоса", в закрытые блоки - под защитой шатров или тепляков.

Укладка методом "термоса". Бетонирование в открытых блоках методом "термоса" производится при температурах до минус 10-15ºС, в отдельных случаях до минус 20°С, в зависимости от модуля опалубливаемой поверхности и дополнительных мероприятий по утеплению отдельных частей блока. Модуль поверхности (м²/м³бетона) равен

![]() (22.1)

(22.1)

где![]() -

площадь опалубливаемой поверхности

блока;

-

площадь опалубливаемой поверхности

блока;

![]() -

объем блока бетонирования.

-

объем блока бетонирования.

Сущность метода заключается в том, что бетонная смесь, имеющая температуру плюс 15°-20°С, укладывается в утепленную опалубку. За счет начального тепловыделения бетонной смеси и теплоты в процессе гидратации (теплоэкзотермии) бетон набирает необходимую минимальную прочность до его замораживания. Продолжительность остывания определяется расчетом и зависит от ряда факторов:

![]() (22.2)

(22.2)

где все обозначения - см. главу 2, формулы (14-28). Она должна быть достаточной для достижения минимальной прочности бетона до замораживания. Метод "термоса" наиболее эффективен для массивных конструкций с Мп < 3 с применением в случае необходимости различных дополнительных мероприятий по утеплению углов, ребер, поверхностных слоев и др. (рис. 22.3). Наиболее распространенным из дополнительных мероприятий является устройство электрообогрева в углах и по контуру блока.

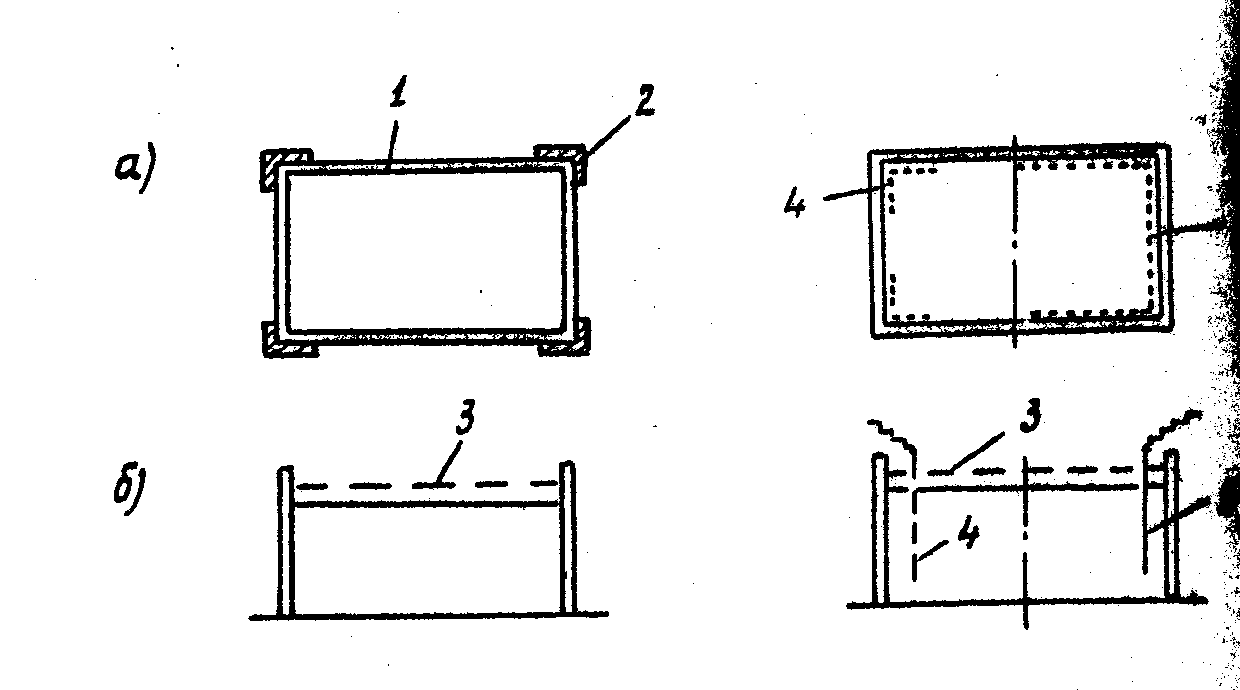

Рис. 22.3. Дополнительные мероприятия по утеплению блоков при применении метода "термоса": планы блоков (а); разрезы (б)

1 - теплая опалубка; 2 - дополнительное утепление углов; 3 – укрытие; 4 - электрообогрев углов; 5 – электрообогрев периферийный

Укладка бетонной смеси под защитой шатров или тепляков. При более низких температурах, исключающих применение метода "термоса", для массивных конструкций применяется укладка бетонной смеси в закрытые блоки под защитой шатров или тепляков. Поскольку климатические условия в нашей стране, особенно в Сибири и на дальнем Востоке, не позволяют ограничиться только методом термоса, применение шатров и тепляков имеет место практически на всех крупных стройках. Это обстоятельство усложняет укладку бетонной смеси в зимнее время и значительно удорожает работы.

Бетонная смесь подается в блоки через соответствующие закрывающиеся отверстия в перекрытии тепляков и шатров. В случае необходимости устанавливаются приемные бункера и хоботы. Разравнивание и уплотнение бетонной смеси осуществляется теми же методами, что и в летний период.

В процессе бетонирования в шатре или тепляке поддерживается положительная температура в пределах 5-10°С. Такая же температура поддерживается и после бетонирования до удаления цементной пленки. После удаления цементной пленки шатер может не отапливаться, но поверхность бетона должна быть покрыта утеплителем с термическим сопротивлением не менее, чем утепленной опалубки. До недавнего временя для этой цели использовались опилки. Однако это загрязняло блоки, увеличивало трудозатраты. В настоящее время все большее распространение получают различные покрытия из полимерных и теплозащитных материалов, конструируемых а виде отдельных одеял - матов, легко поддающихся монтажу и демонтажу.

Бетонирование тонкостенных элементов. Поскольку объем бетона в тонкостенных элементах относительно небольшой, то запаса тепла экзотермии обычно недостаточно для обеспечения набора прочности до замораживания. Поэтому при бетонировании таких конструкций и элементов обычно применяют различные виды дополнительной термообработки бетона в период твердения.

Методы термообработки можно разделить на ряд групп: электродный прогрев; индукционный прогрев; инфракрасный прогрев; паровой прогрев; греющая термоактивная опалубка.

Электродный прогрев (электротермос) основан на прохождении тока через свежеуложенный бетон. Применяется переменный ток пониженного напряжения 50-100 В, в отдельных случаях 120-220 В. Различают электроды внутренние (стержневые, струнные) и поверхностные (нашивные, плавающие). Струнные электроды состоят из арматурной стали диаметром 6-10 мм (для фундаментов, балок, плит). Стержневые электроды состоят из арматурной стали диаметром 6-16 мм (для колонн и стен). Расстояние между электродами 20-25 мм при напряжении 60 В, до 30-40 см при напряжении 200 В. Расстояние между электродами и арматурой 5-50 см в зависимости от напряжения. Нашивные электроды навешивают на опалубку через 10-20 см. Плавающие электроды втапливают в бетон с поверхности на 2-3 см для прогрева верхних поверхностей бетонных и железобетонных конструкций.

Разновидностью способа электротермоса является метод форсированного электрообогрева бетонной смеси сразу после ее укладки в опалубку с последующим повторным вибрированием. Разогрев смеси непосредственно в опалубке исключает преждевременную потерю подвижности, а повторное вибрирование сводит к минимуму возможности структурных нарушений при форсированном разогреве. Кроме того, он более экономичен.

Индукционный прогрев - прогрев в электромагнитном поле. Для этого вокруг прогреваемого элемента устраивают спиральную обмотку - индуктор из изолированного провода и включают его в сеть. Под воздействием переменного электромагнитного поля опалубка и арматура, выполняющие роль сердечника (соленоида)нагреваются и передают тепловую энергию бетону. Применяется для прогрева густоармированных конструкций и стыков.

Инфракрасный прогрев - прогрев инфракрасным облучением с помощью генератора в виде электроспирали, помещенной в металлический рефлектор на расстоянии 5-8 см от отражательной поверхности

Паровой прогрев - заключается в создании вокруг бетонируемого элемента паровой рубашки. Паровая рубашка обеспечивает благоприятные тепловлажностные условия для твердения бетона, но требует большого расхода пара (0,5-2 т/м³), а также оградительных стенок, прокладки трубопроводов. В основном применяется при изготовлении сборных железобетонных конструкции.

Греющая термоактивиая опалубка применяется вместо теплой опалубки. Она выполняется в виде унифицированных утеплительных щитов, с проложенным в их толще нагревательным кабелем, трубчатыми электронагревателями (ТЭНы) и нагревателями других конструкции. Термоактивная разборно-переставная опалубка может оказаться экономичной для бетонирования различных тонкостенных конструкций. Экономически оправданный срок службы термоактивной опалубки около 1000-1500 ч, что соответствует 20-30-кратной оборачиваемости.

Все изложенные методы термообработки бетона предназначены для предотвращения отрицательного воздствиянизких температур на твердеющий бетон ,т.е.для предотвращения раннего замораживания бетона.Общим недостатком этих методов при производстве тонкостенных конструкций является неизбежность деструктивных ( отрицательных) явлений на ранних стадиях твердения, обусловленные тем , что тепло вносимое в твердеющий бетон , вызывает рпсширение его компонентов, что отрицательно влияет на формирующуюся структуру цементного камня

Недобор прочности в термо обработанном бетоне по сравнению с бетоном нормального твердения составляет от 17 до 23%.Для компенсации потерь прочности термообрабатываемого бетоначасто приходится идти на перерасход цемммента.

Указанные недостатки сводятся к минимуму в методе предварительного разогрева бетонной смеси . Его сущность заключается в том, что непосредственно перед укладой форму или опалубку бетонную смесь подвергают одновременному воздействию температуры (разогрев), вибрации , избыточного давления, пара и электрических полей .Сочетание указанных технологических воздействий, осуществляемых в непрерывном режиме, позволяет интенсифицировать процесса гидролиза и гидратации цемента, вовлечь в процесс его большее количество на ранних стадях твирдения бетона. Это поозволяет обеспечить ускоренный набор прочности бетона, сократить расход электроэнергии, уменьшить расход цемента на 1-15 %, отказаться от других способов термообработки при возведении тонкостенных конструкций при температуре наружного воздуха до минус 20 град. Бетон полученный с такой обработкой смеси обладает лучшими показателями по плотности, морозостойкости, водонепрницаемости, что очень важно для бетонов гидротехнических сооружений.

Для обеспечения бетона с такой термообработкой в производственых условиях разработаны специальные установки для заводских и построечных условий.