- •Телешев в.И., Ватин н.И., Марчук а.Н…. Производство гидротехнических работ

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы Под общей редакцией проф., д.Т.Н. Телешева в.И.

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Введение к учебнику «Производство гидротехнических работ»

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Предисловие к I части учебника

- •Раздел I. Общие вопросы строительства

- •Глава 1. Общая схема возведения речных гидротехнических сооружений

- •1.1. Особенности гидротехнического строительства

- •1.2. Периоды подготовки и строительства гидротехнических сооружений

- •1.3. Этапы возведения сооружений и пропуска строительных расходов

- •1.4. Особенности этапов возведения гидроузла и пропуска строительных расходов при различных компоновках основных сооружений

- •2.1. Возведение перемычек

- •2.2. Осушение котлованов

- •2.3. Перекрытие русла реки

- •Глава 3. Проекты организации строительства и проекты производства работ

- •3.1. Проекты организации строительства

- •3.2. Алгоритм составления календарных планов строительства крупных гидротехнических объектов

- •3.4. Проекты производства работ

- •3.4. Автоматизация разработки пос и ппр

- •Глава 4. Строительный транспорт и дороги

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •Глава 5. Основные положения определения производительности строительных машин

- •5.1. Категории производительности строительных машин

- •5.2. Определение годового режима работы строительных машин

- •5.3. Определение необходимой общей производительности и числа строительных машин

- •Раздел II. Производство земляных работ

- •Глава 6. Общие вопросы производства земляных работ

- •6.1. Виды земляных работ и сооружений

- •6.2. Строительные свойства грунтов

- •6.3 Определение объемов земляных работ. Баланс грунтовых масс

- •6.4. Баланс грунтовых масс

- •Глава 7. Технология производства земляных работ экскаваторами

- •7.1. Виды одноковшовых экскаваторов (о. Э.) и их рабочее оборудование

- •7.2. Технология производства земляных работ экскаваторами – прямая лопата

- •7.3. Технология производства работ экскаваторами «обратная лопата»

- •7.4. Технология производства работ экскаваторами – драглайн

- •7.5.Технология производства работ экскаватором - грейфером

- •7. 6. Производительность экскаваторов

- •Глава 8. Производства земляных работ землеройно-транспортными машинами

- •8.1. Виды землеройно-транспортных машин

- •8.2. Технология производства земляных работ скреперами

- •8.3. Технология производства земляных работ бульдозерами

- •8.4. Производства земляных работ грейдерами

- •8.5. Производства земляных работ подъемно-транспортными машинами (погрузчиками)

- •Глава 9. Возведение качественных насыпей

- •9.1 Качественные насыпи и состав технологических процессов

- •9.2 Сущность уплотнения и влияние различных факторов

- •Способы уплотнения грунтов

- •9.4 Особенности возведения неоднородных качественных насыпей

- •9.5. Определение производительности грунтоуплотняющих машин и параметров потока

- •Глава 10. Возведение земляных и каменно-набросных плотин с противофильтрационными элементами из негрунтовых материалов

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •Глава 11. Производство земляных работ в зимний период

- •11.1. Особенности земляных работ зимой

- •11. 2. Разработка мерзлых грунтов

- •11.3. Оттаивание грунтов

- •11.4. Устройство качественных насыпей в зимний период

- •Глава 12. Производство работ средствами гидромеханизации

- •12.1. Сущность гидромеханизации и условия ее применения

- •12.2. Разработка грунтов гидромониторами

- •12.3. Разработка грунта земснарядами

- •12.4. Гидравлический транспорт грунта

- •12.5. Намыв земляных сооружений

- •Раздел III. Производство бетонных работ

- •Глава 13. Бетон гидротехнических сооружений и требования, предъявляемые к нему

- •13.1. Общая классификация бетонов

- •Требования к бетонам гидротехнических сооружений

- •13.3. Зональное расположение марок бетона

- •Глава 14. Теоретические основы определения требований к технологии бетонных работ

- •14.1. Температурный режим блоков бетонирования

- •14.2. Термонапряженное состояние блоков. Причины трещинообразования

- •14.3. Определение допустимых температурных перепадов

- •14.4. Факторы, влияющие на величину допустимого перепада температур

- •14.5. Приближенный метод определения величины необходимого снижения максимальной температуры в блоке по условиям его трещиностойкости

- •14.6. Принципиальные направления конструктивных и технологических мероприятий по обеспечению трещиностойкости и монолитности бетонных гидротехнических сооружений

- •14.7. Расчетное обоснование дополнительных мероприятий по регулированию температурного режима в блоках бетонирования в зимний период

- •Глава 15. Разрезка сооружений на блоки бетонирования

- •15.1. Основные причины разрезки сооружений постоянными и временными швами

- •15.2. Основные принципы разрезки сооружений на блоки бетонирования

- •15.3. Разрезка ярусная «вперевязку» («днепровская»)

- •15.4. Столбчатая система разрезки

- •15.5. Секционная система разрезки длинными блоками

- •15.6. Смешанные системы разрезки

- •Глава 16. Омоноличивание временных швов бетонных плотин

- •16.1. Общие положения

- •16.2. Омоноличивание швов с помощью цементации

- •16.3. Омоноличивание с помощью объемных замыкающих блоков

- •Глава 17. Вспомогательные работы

- •17.1. Заготовка заполнителей

- •17.2. Арматурные работы

- •17.3. Опалубочные работы

- •Глава 18. Приготовление бетонной смеси

- •18.1 Требования к бетонной смеси

- •18.2. Технологические схемы бетонных заводов и их оборудование

- •18.З. Определение производительности бетоносмесителей и бетонных заводов

- •Глава 19. Бетонное хозяйство

- •19.1 Состав бетонного хозяйства и определение мощности бетонного завода

- •19.2. Склады заполнителей

- •19.3.Склады цемента

- •19.4. Установки для регулирования температуры составляющих бетонной смеси

- •19.5. Прочие установки и сооружения

- •Глава 20. Транспортирование бетонной смеси

- •20.I. Выбор транспортной схемы бетонных работ

- •20.2. Выбор типа горизонтального транспорта

- •20.3. Подача бетонной смеси в блоки бетонирования

- •20.3. Выбор кранов

- •20.5. Определение производительности кранов

- •20.6. Определение комплексной производительности кранов

- •Глава 21. Подготовка блоков к бетонированию. Укладка и уплотнение бетонной смеси

- •21.1. Состав мероприятий по подготовке блоков к бетонированию

- •21.2. Подготовка оснований блоков

- •21.3. Уплотнение бетонной смеси

- •21.4. Технологические схемы (способы) укладки бетонной смеси в блоки бетонирования

- •Глава 22. Особенности производства бетонных работ в зимнее время

- •22.1. Дополнительные требования

- •22.2. Подготовка блоков к бетонированию

- •22.3. Приготовление и транспорт бетонной смеси

- •22.4. Укладка бетонной смеси

- •Глава 23. Уход за бетоном и контроль качества бетонных работ

- •23.1. Основные требования и мероприятия по уходу за бетоном

- •23.2. Контроль качества бетона и бетонных работ

- •Глава 24. Специальные виды бетонных работ

- •24А. Производство сборного железобетона

- •24А.1. Назначение и типы сборных элементов и конструкций

- •24А.2. Производство сборного железобетона

- •24А.3. Транспорт и монтаж сборных элементов

- •Глава 24б. Подводное бетонирование

- •24Б.1. Подводное бетонирование и требования к нему

- •24Б.2. Способы подводного бетонирования

- •Глава 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Опыт применение литого бетона на строительстве Бурейской гэс

- •Глава 26. Особенности возведения бетонных сооружений из укатанного бетона

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •1. Общая

- •2. К разделу і

- •3. К разделу іі

- •4. К разделу ііі

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Расчет высоты забоя экскаватора типа

- •Объем захваченного ковшом грунта

21.2. Подготовка оснований блоков

Подготовка естественных оснований заключается в обеспечении требуемых условий для получения в контактном слое требуемых прочностных и противофильтрационных свойств. Характер и состав работ зависят от типа оснований - скальные или мягкие грунты.

При наличии скальных оснований предусматриваются следующие операции: разработка защитного слоя; удаление всех продуктов выветривания (рыхлой скалы, бухтящих кусков); отвод ключей грунтовых напорных вод; очистка, промывка, продувка воздухом; сдача комиссии по приемке блока к бетонированию с составлением акта и геологической схемы основания.

При наличии мягких оснований предусматриваются: разработка защитного слоя; удаление илистых грунтов и грунтов органического происхождения; замена непригодных по физико-механическим свойствам грунтов песком и его уплотнение; сдача основания комиссии с составлением акта и геологической схемы; устройство бетонной подготовки - 5-10 см; очистка, промывка, продувка бетонной подготовки; сдача блока комиссии с составлением акта.

Подготовка поверхности ранее уложенного бетона должна предусматривать: удаление опалубки, штраб, пробок, и других деревянных закладных частей; удаление наплывов, раковин (до здорового бетона); удаление пятен мазута, нефти, битума; удаление цементной пленки; очистку от мусора; окончательную промывку струей воды под напором и продувку сжатым воздухом.

Цементная пленка удаляется различными способами в зависимости от возраста бетона в основании: в возрасте бетона 6-12 ч - водяной или воздушной струей под давлением 0,4-0,5 МПа; в возрасте бетона 8-20 ч - металлическими механическими щетками; в возрасте бетона более 3 сут - с применением гидропескоструйного аппарата.

Разрешается не удалять цементную пленку для внутренних зон гравитационных плотин при условии укладки в этой зоне бетонной смеси с осадкой конуса меньше 5 см (или жесткого малоцементного бетона) и укладки со стороны напорной и низовой грани плотного бетона.

21.3. Уплотнение бетонной смеси

Укладываемая в бетонируемую конструкцию бетонная смесь в начальном состоянии не полностью заполняет форму, имеет рыхлую структуру с высокой пористостью и большим объемом вовлеченного воздуха, что без дополнительной обработки ведет к снижению качества бетона в частности его прочности и внешнего вида - появлению каверн. Поэтому бетонная смесь в блоке должна подвергаться дополнительной обработке с целью повышения плотности и полного заполнения формы. Это достигается путем введения технологической операции, называемой уплотнением. Таким образом, уплотнение бетонной смеси является одним из основных технологических процессов при бетонировании конструкций, в значительной мере определяющим качество уложенного бетона.

Известны следующие способы уплотнения бетонной смеси: ручное трамбование; механическое трамбование; вибрирование; вибровакуумирование; центрифугирование; самоуплотнение. Применение тех или иных способов уплотнения зависит от подвижности бетонной смеси и типа конструкций. В табл. 21.1 приведены принципиальные рекомендуемые способы уплотнения в зависимости от пластичности (0К) и содержания воды в смеси.

Таблица 21.1

Рекомендуемые способы уплотнения в зависимости от пластичности бетонных смесей

Наименование смеси |

Осадка конуса, см |

Содержание воды в смеси, л/м³ |

Способ уплотнения

|

|

на гравии |

на щебне |

|||

Жесткие

Малопластичные Среднепластичные Высокопластичные Литые |

-

1-3 3-6 6-12 14-16 |

120-130

130-145 145-160 160-185 220 |

130-140

145-155 155-170 175-200 240 |

Механическое трамбование и вибрирование с пригрузом Вибрирование Вибровакуумирование Центрифугирование, штыкование Самоуплотнение |

Поскольку в гидротехническом строительстве для возведения массивных бетонных сооружений применяются в основном жесткие и малопластичные бетонные смеси, то основным методом уплотнения при возведении таких конструкций является виброуплотнение.

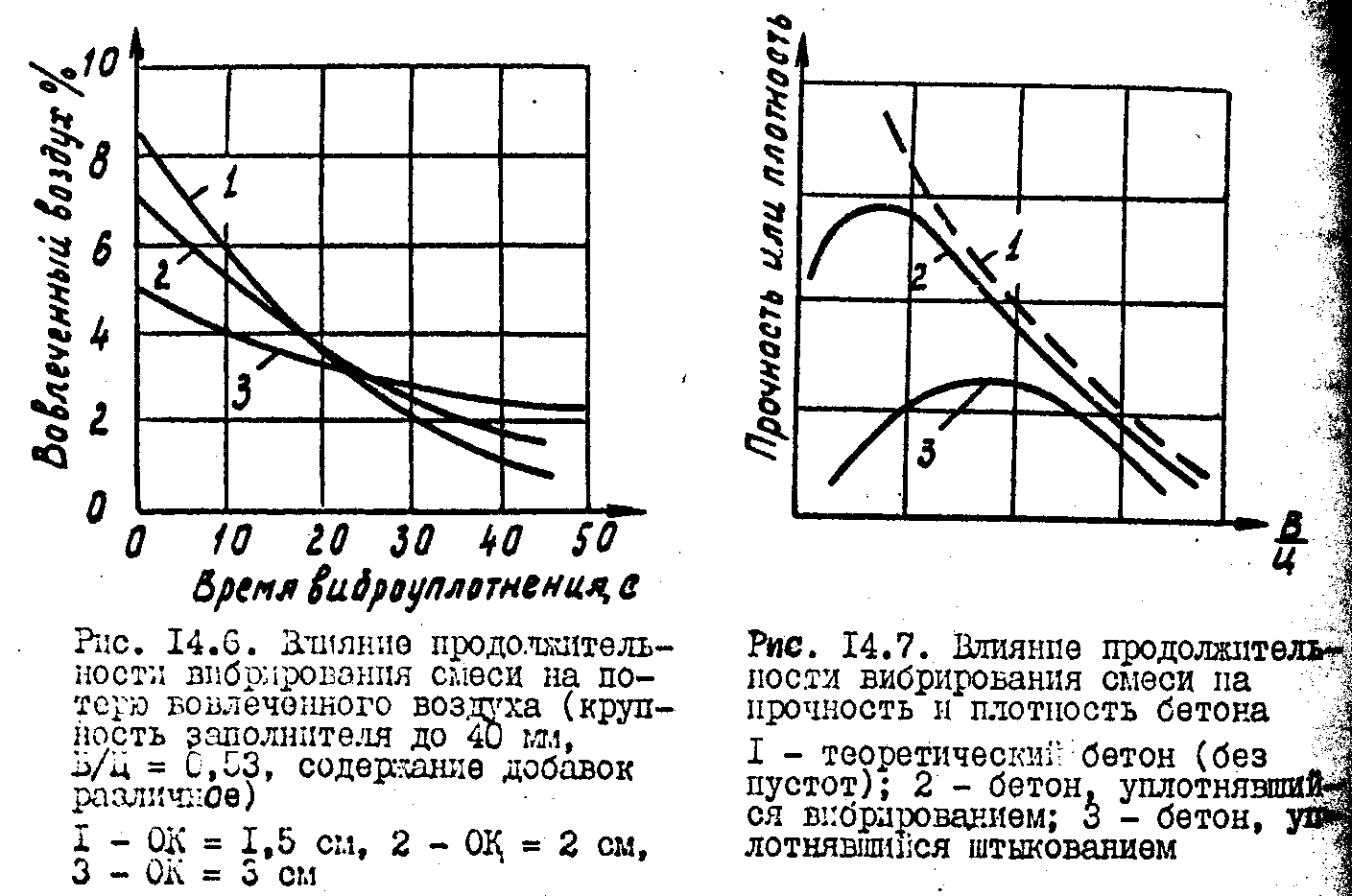

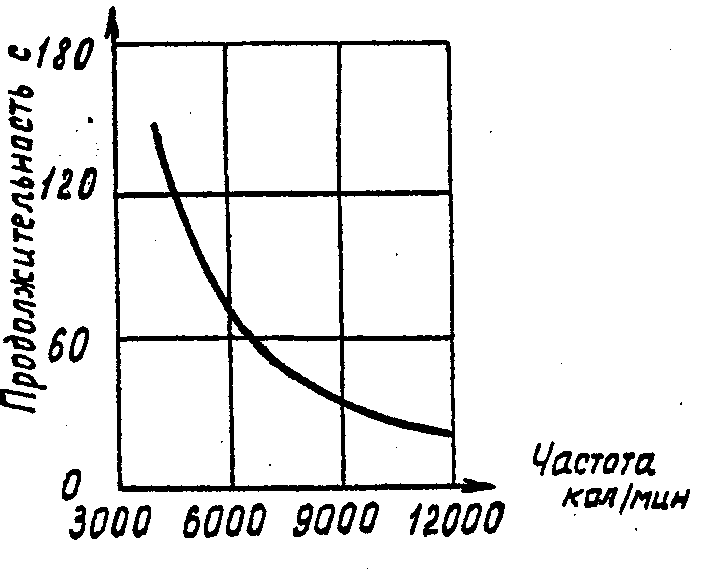

Виброуплотнение заключается в передаче бетонной смеси механических колебаний от источника этих колебании - вибратора. Процесс виброуплотнения сводится к разрушению первоначальной структуры укладываемой смеси (трехфазной) и в переводе ее в разжиженное состояние (пластично-вязкое течение), при которой смесь подчиняется действию силы тяжести, растекается, занимая всю возможную форму, уплотняется и приобретает более устойчивую, плотную (приближающуюся к двухфазной) структуру. При этом зерна заполнителя перемещаются в результате чего достигается заполнение межзернового пространства цементным тестом с одновременным вытеснением воздуха, отделением части воды на поверхность уплотняемой смеси. Таким образом, вибрирование позволяет уменьшить содержание воздуха (рис. 21.6) и расход воды для приготовления бетонной смеси, а следовательно, повысить плотность и прочность бетона (рис. 21.7).

Рис.21.6.Влияние продолжительности вибрирования смеси на потерю вовлеченного воздуха (крупность заполнителя до 40 мм, В/Ц=0,53; содержание добавок различное): 1 – ОК=1,5 см; 2 – ОК=2 см; 3 – ОК=3 см.

|

|

Рис.21.7. Влияние продолжительности вибрирования смеси на прочность и плотность бетона: 1 – теоретический бетон (без пустот); 2 – бетон, уплотнявшийся вибрированием; 3 – бетон, уплотнявшийся штыкованием.

|

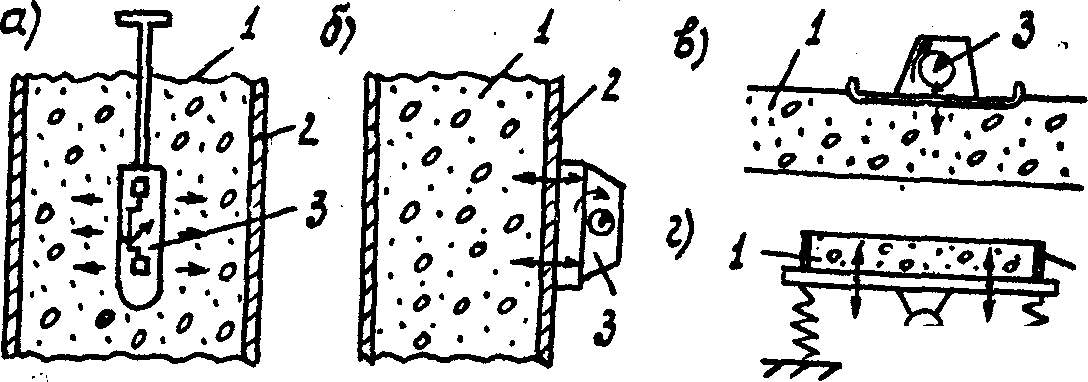

Улучшается не только механическая прочность бетона, но и его морозостойкость, водонепроницаемость и стойкость к агрессивным средам. Эффективность и степень уплотнения зависят от таких факторов, как амплитуда колебаний, частота колебаний и длительность вибрирования. В принципе, чем выше частота колебаний, тем эффективнее идет процесс уплотнения и тем меньше продолжительность уплотнения (рис. 21.8). Однако очевидно, что каждой крупности зерна соответствует собственная частота колебаний, поэтому наибольший эффект обеспечивается при поличастотном вибрировании ,когда в резонанс вовлекаются все зерна смеси. Но конструктивное решение поличастотных вибраторов довольно сложно. Поэтому режим вибрирования рассчитывается на средний размер частиц заполнителя. Оптимальные амплитуды колебаний вибраторов зависят не только от размера частиц, но и от подвижности смеси. Для смесей с крупным заполнителем, а также малоподвижных и жестких смесей необходима более низкая частота колебаний с большой амплитудой (до 0,7 мм). Для смесей с мелким заполнителем и подвижных эффективнее более высокая частота с меньшей амплитудой (0,15-0,40 мм).

Рис. 21.8. Зависимость между продолжительностью и частотой вибрирования

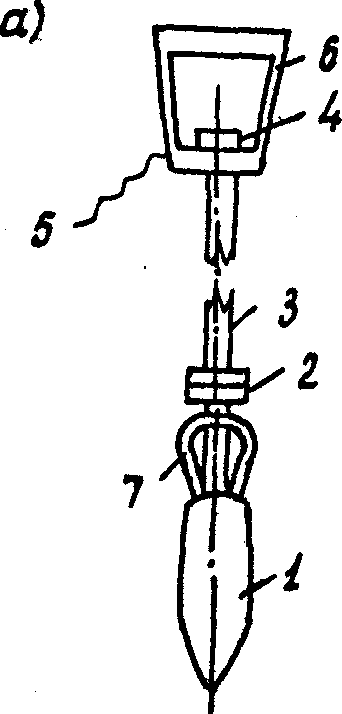

По способу воздействия на бетонную смесь вибраторы подразделяются на: глубинные, поверхностные, наружные, виброплощадки (вибростенды) (рис. 21.9) .

Глубинные вибраторы для уплотнения погружаются в бетонную смесь и передают колебания вибронаконечником или корпусом (рис.21.10). Это наиболее распространенные вибраторы для уплотнения бетонной смеси в армированных и неармированных блоках массивных сооружений (в частности, гидротехнических). фундаментах, колоннах.

Поверхностные вибраторы устанавливается на уложенную бетонную смесь и переда ют колебания с поверхности через рабочую площадку. Они действует на глубину 10-20 см. Применяются при бетонировании плит, панелей, дорожных и аэродромных покрытий.

Рис.21.9. Типы вибраторов: глубинные (а), наружные (б), поверхностные (в),

вибростенд (г): 1 – бетонная смесь, 2- опалубка, 3 – корпус вибратора.

Рис.21.10 Глубинный вибратор: ИВ-59

1 – корпус, 2 – амортизатор, 3 – штанга, 4 – выключатель, 5 – электрокабель, 6 – верхняя рукоять.

Наружные вибраторы прикрепляются к опалубке или другим устройствам и передают колебания через опалубку. Глубина уплотнения смеси 10-20 см. Применяются для уплотнения при бетонировании тонких элементов с повышенной густотой армирования, а также для побуждения выгрузки, бетонной смеси из бункеров, бадей, автосамосвалов.

Виброплощадки (вибростенды) применяют главным образом при изготовлении сборных элементов в заводских условиях.

Наиболее распространенными вибраторами для уплотнения смесей при бетонировании массивных гидротехнических сооружений являются глубинные. Глубинные вибраторы наиболее просты, экономичны и эффективны. Они представляют собой вибробулавы или виброиглы длиной 40-80 см и диаметром 18-150 см (наиболее распространены вибраторы длиной 60-80 см) (табл. 20.2). В мировой практике частота колебаний этих вибраторов с годами непрерывно увеличивается с целью привести в движение все более мелкие частицы смеси (6000 кол/мин в 1940 г., 10000 кол/мин в 1955 г. и 20000 кол/мин в настоящее время). Колебания низких частот воздействуют на крупные частицы, высоких - на более мелкие.

Таблица 20.2. Технические характеристики некоторых вибраторов.

Тип вибратора. Марка |

Частота колебаний кол./мин. |

Вибро-наконечники диаметр/длина мм |

Масса, кг |

Предельная толщина слоя бетонирования см |

Ориентировочная техническая производительность, |

Ручные ИВ-59 ИВ-60 ИВ-79 ИВ-80 Подвесные ИВ-34 ИВ-90 В-1-697 |

5700 5700 11000 11000

8000 8000 2910 |

114/520 133/520 75/500 100/510

133/750 130/1140 194/1600 |

22 30 15 22

130 132 250 |

50 50 50 50

75 100 150 |

12-16 до 18

18-25 18-25 20-30 |

Радиус действия вибраторов, определяющий размер зоны уплотнения смеси, зависит от частоты колебаний и диаметра вибратора. Для ручных вибраторов он невелик и составляет 25-35 см. Радиус действия вибратора легко определить экспериментально. Для этого достаточно поместить в бетонную смесь стержни диаметром 20 мм длиной, равной длине вибратора, на все более увеличивающемся расстоянии от вибратора. После 1 мин вибрирования все стержни в радиусе действия полностью погрузятся в смесь, вне радиуса действия - частично.

При работе с вибраторами рекомендуется соблюдать следующие правила.

Погружать вибратор в смесь следует вертикально. При этом конец вибронаконечника углубляют в ранее уложенный (но не схватившийся) слой на глубину около 5 см. Этим обеспечивается совместное вибрирование контактного слоя ранее уложенного и уплотняемого слоя и стирание границы между слоями.

Толщина слоя вибрирования должна соответствовать длине рабочей части вибратора и при ручном вибрировании не должна превышать 50 см. Шаг перестановки вибраторов не должен превышать 0,5 радиуса его действия и зависит от толщины слоя, подвижности смеси, крупности заполнителя, вида применяемого цемента и добавок. Поэтому в каждом случае радиус действия следует уточнять на месте.

Лучше вибрировать смесь короткими "рывками" в точках, как мокло ближе расположенных друг к другу, чем длинными в более отдаленных друг от друга точках.

Извлекать вибратор следует медленно, так как иначе образуются впадины, которые заполняются цементным молоком.

Не следует вибрировать смесь, расположенную ближе 10 см от поверхности опалубки.

Продолжительность вибрирования зависит от многих факторов, в частности от частоты колебаний (рис. 21.8). Она сокращается с повышением частоты, подвижности смеси, увеличением количества мелких фракций в смеси, уменьшением массы бетона, а также с повышением густоты армирования. Для отечественных ручных вибраторов она в среднем составляет 15-30 с.

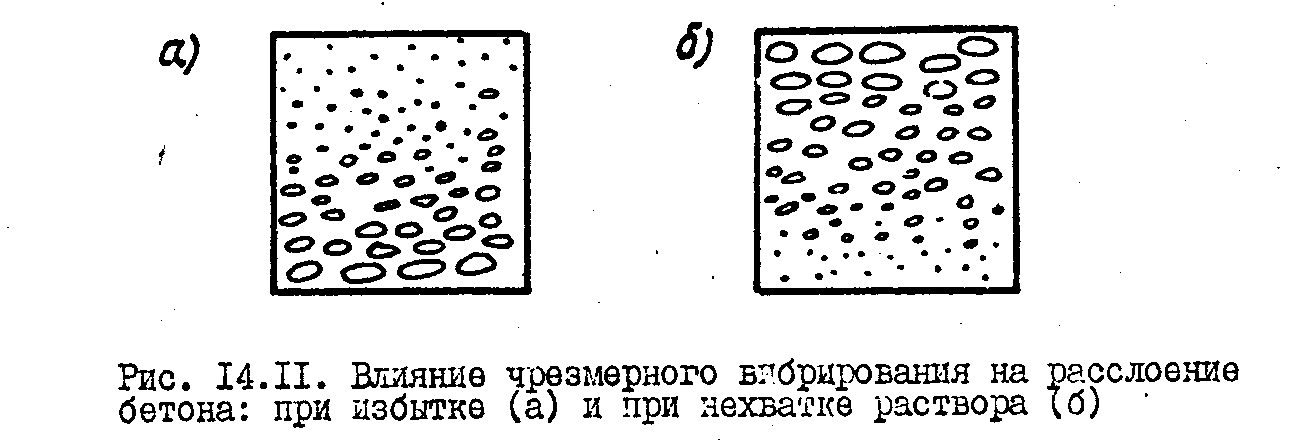

Рис.21.11. Влияние чрезмерного вибрирования на расслоение бетона: при избытке (а) и при нехватке раствора (б).

Не следует вибрировать смесь слишком долго. Излишняя вибрация может вызвать расслоение смеси в связи с различной плотностью цементного теста, и заполнителя (рис. 21.11). При этом наиболее тяжелые крупные зерна опускаются на дно формы. Расслоение усиливается при недостаточной однородности смеси, а также при перерасходе воды. Введение добавок, особенно воздухововлекающих, позволяет уменьшить это явление. В зависимости от продолжительности вибрирования часть вовлеченного воздуха выделяется из смеси (главным образом крупные пузырьки). Эти потери тем больше, чем выше энергия уплотнения, чем пластичнее смесь и чем дольше проходит вибрирование (рис. 21.6).

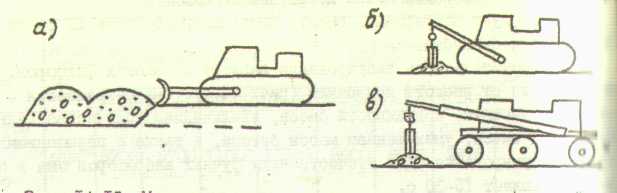

Для уплотнения бетонной смеси при возведении крупных гидротехнических сооружений применяют пакеты вибраторов, закрепленные на специальной траверсе. Траверса подвешивается к крюку крана или к концу телескопической подъемной стрелы, установленной на полноповоротной платформе с пневмоколесным или гусеничным шасси (рис. 21.12, рис. 21.12.а). Применение вибропакетов с подвесными глубинными вибраторами позволяет повысить механизацию процесса, качество уплотнения и производительность труда.

Рис. 21.12. Машины для разравнивания и уплотнения бетонной смеси: малогабаритный бульдозер (а): малогабаритный трактор с подвесным пакетом вибраторов (б); механический манипулятор с телескопической стрелой и подвешенным на ней пакетом тяжелых вибраторов (в)

Рис. 21.12.а. Манипулятор с телескопической стрелой и пакетом электромеханических вертикальных вибраторов ИВ-90 для уплотнения бетонной смеси на строительстве плотины Саяно-Шушенской ГЭС

Для повышения качества бетона при определенных условиях применяют так называемое повторное вибрирование. Этот метод предусматривает вторичное вибрирование бетона через 1,5-3,0 ч после первого. По исследованиям ряда авторов повторное вибрирование повышает его прочность при сжатии и растяжении в раннем возрасте. По этим исследованиям повторное вибрирование приводит к увеличению плотности смеси за счет уменьшения пор. Оно позволяет снова закрыть волосяные трещины, которые образуются в результате усадки до схватывания.

Однако повторное вибрирование вызывает изменения в кристаллическом теле, которые могут привести к неблагоприятным последствиям для определенных видов цемента и составов бетонной смеси. Считается, что повторное вибрирование нежелательно для смесей с высокой степенью жесткости. И наоборот, оно весьма эффективно для смесей пластичной консистенции. Весьма полезно введение в смесь добавок, выполняющих одновременно воздухововлекающие и пластифицирующие функции. Вибрирование можно повторять как один, так и два, три раза, но в течение непродолжительного времени, составляющего 1/2 и 1/3 времени первого вибрирования. Операция эта требует большой осторожности, необходимы предварительные испытания на строительной площадке.