- •Телешев в.И., Ватин н.И., Марчук а.Н…. Производство гидротехнических работ

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы Под общей редакцией проф., д.Т.Н. Телешева в.И.

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Введение к учебнику «Производство гидротехнических работ»

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Предисловие к I части учебника

- •Раздел I. Общие вопросы строительства

- •Глава 1. Общая схема возведения речных гидротехнических сооружений

- •1.1. Особенности гидротехнического строительства

- •1.2. Периоды подготовки и строительства гидротехнических сооружений

- •1.3. Этапы возведения сооружений и пропуска строительных расходов

- •1.4. Особенности этапов возведения гидроузла и пропуска строительных расходов при различных компоновках основных сооружений

- •2.1. Возведение перемычек

- •2.2. Осушение котлованов

- •2.3. Перекрытие русла реки

- •Глава 3. Проекты организации строительства и проекты производства работ

- •3.1. Проекты организации строительства

- •3.2. Алгоритм составления календарных планов строительства крупных гидротехнических объектов

- •3.4. Проекты производства работ

- •3.4. Автоматизация разработки пос и ппр

- •Глава 4. Строительный транспорт и дороги

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •Глава 5. Основные положения определения производительности строительных машин

- •5.1. Категории производительности строительных машин

- •5.2. Определение годового режима работы строительных машин

- •5.3. Определение необходимой общей производительности и числа строительных машин

- •Раздел II. Производство земляных работ

- •Глава 6. Общие вопросы производства земляных работ

- •6.1. Виды земляных работ и сооружений

- •6.2. Строительные свойства грунтов

- •6.3 Определение объемов земляных работ. Баланс грунтовых масс

- •6.4. Баланс грунтовых масс

- •Глава 7. Технология производства земляных работ экскаваторами

- •7.1. Виды одноковшовых экскаваторов (о. Э.) и их рабочее оборудование

- •7.2. Технология производства земляных работ экскаваторами – прямая лопата

- •7.3. Технология производства работ экскаваторами «обратная лопата»

- •7.4. Технология производства работ экскаваторами – драглайн

- •7.5.Технология производства работ экскаватором - грейфером

- •7. 6. Производительность экскаваторов

- •Глава 8. Производства земляных работ землеройно-транспортными машинами

- •8.1. Виды землеройно-транспортных машин

- •8.2. Технология производства земляных работ скреперами

- •8.3. Технология производства земляных работ бульдозерами

- •8.4. Производства земляных работ грейдерами

- •8.5. Производства земляных работ подъемно-транспортными машинами (погрузчиками)

- •Глава 9. Возведение качественных насыпей

- •9.1 Качественные насыпи и состав технологических процессов

- •9.2 Сущность уплотнения и влияние различных факторов

- •Способы уплотнения грунтов

- •9.4 Особенности возведения неоднородных качественных насыпей

- •9.5. Определение производительности грунтоуплотняющих машин и параметров потока

- •Глава 10. Возведение земляных и каменно-набросных плотин с противофильтрационными элементами из негрунтовых материалов

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •Глава 11. Производство земляных работ в зимний период

- •11.1. Особенности земляных работ зимой

- •11. 2. Разработка мерзлых грунтов

- •11.3. Оттаивание грунтов

- •11.4. Устройство качественных насыпей в зимний период

- •Глава 12. Производство работ средствами гидромеханизации

- •12.1. Сущность гидромеханизации и условия ее применения

- •12.2. Разработка грунтов гидромониторами

- •12.3. Разработка грунта земснарядами

- •12.4. Гидравлический транспорт грунта

- •12.5. Намыв земляных сооружений

- •Раздел III. Производство бетонных работ

- •Глава 13. Бетон гидротехнических сооружений и требования, предъявляемые к нему

- •13.1. Общая классификация бетонов

- •Требования к бетонам гидротехнических сооружений

- •13.3. Зональное расположение марок бетона

- •Глава 14. Теоретические основы определения требований к технологии бетонных работ

- •14.1. Температурный режим блоков бетонирования

- •14.2. Термонапряженное состояние блоков. Причины трещинообразования

- •14.3. Определение допустимых температурных перепадов

- •14.4. Факторы, влияющие на величину допустимого перепада температур

- •14.5. Приближенный метод определения величины необходимого снижения максимальной температуры в блоке по условиям его трещиностойкости

- •14.6. Принципиальные направления конструктивных и технологических мероприятий по обеспечению трещиностойкости и монолитности бетонных гидротехнических сооружений

- •14.7. Расчетное обоснование дополнительных мероприятий по регулированию температурного режима в блоках бетонирования в зимний период

- •Глава 15. Разрезка сооружений на блоки бетонирования

- •15.1. Основные причины разрезки сооружений постоянными и временными швами

- •15.2. Основные принципы разрезки сооружений на блоки бетонирования

- •15.3. Разрезка ярусная «вперевязку» («днепровская»)

- •15.4. Столбчатая система разрезки

- •15.5. Секционная система разрезки длинными блоками

- •15.6. Смешанные системы разрезки

- •Глава 16. Омоноличивание временных швов бетонных плотин

- •16.1. Общие положения

- •16.2. Омоноличивание швов с помощью цементации

- •16.3. Омоноличивание с помощью объемных замыкающих блоков

- •Глава 17. Вспомогательные работы

- •17.1. Заготовка заполнителей

- •17.2. Арматурные работы

- •17.3. Опалубочные работы

- •Глава 18. Приготовление бетонной смеси

- •18.1 Требования к бетонной смеси

- •18.2. Технологические схемы бетонных заводов и их оборудование

- •18.З. Определение производительности бетоносмесителей и бетонных заводов

- •Глава 19. Бетонное хозяйство

- •19.1 Состав бетонного хозяйства и определение мощности бетонного завода

- •19.2. Склады заполнителей

- •19.3.Склады цемента

- •19.4. Установки для регулирования температуры составляющих бетонной смеси

- •19.5. Прочие установки и сооружения

- •Глава 20. Транспортирование бетонной смеси

- •20.I. Выбор транспортной схемы бетонных работ

- •20.2. Выбор типа горизонтального транспорта

- •20.3. Подача бетонной смеси в блоки бетонирования

- •20.3. Выбор кранов

- •20.5. Определение производительности кранов

- •20.6. Определение комплексной производительности кранов

- •Глава 21. Подготовка блоков к бетонированию. Укладка и уплотнение бетонной смеси

- •21.1. Состав мероприятий по подготовке блоков к бетонированию

- •21.2. Подготовка оснований блоков

- •21.3. Уплотнение бетонной смеси

- •21.4. Технологические схемы (способы) укладки бетонной смеси в блоки бетонирования

- •Глава 22. Особенности производства бетонных работ в зимнее время

- •22.1. Дополнительные требования

- •22.2. Подготовка блоков к бетонированию

- •22.3. Приготовление и транспорт бетонной смеси

- •22.4. Укладка бетонной смеси

- •Глава 23. Уход за бетоном и контроль качества бетонных работ

- •23.1. Основные требования и мероприятия по уходу за бетоном

- •23.2. Контроль качества бетона и бетонных работ

- •Глава 24. Специальные виды бетонных работ

- •24А. Производство сборного железобетона

- •24А.1. Назначение и типы сборных элементов и конструкций

- •24А.2. Производство сборного железобетона

- •24А.3. Транспорт и монтаж сборных элементов

- •Глава 24б. Подводное бетонирование

- •24Б.1. Подводное бетонирование и требования к нему

- •24Б.2. Способы подводного бетонирования

- •Глава 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Опыт применение литого бетона на строительстве Бурейской гэс

- •Глава 26. Особенности возведения бетонных сооружений из укатанного бетона

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •1. Общая

- •2. К разделу і

- •3. К разделу іі

- •4. К разделу ііі

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Расчет высоты забоя экскаватора типа

- •Объем захваченного ковшом грунта

15.4. Столбчатая система разрезки

Столбчатая система разрезки заключается в разрезке плотины на отдельные «столбы» вертикальными строительными межстолбчатыми швами, параллельными оси плотины. Каждый столб разбивается по высоте на отдельные блоки горизонтальными строительными швами. Применяют два варианта столбчатой разрезки с тонкими межстолбчатыми швами и с объемными межстолбчатыми швами.

А. Система разрезки с тонкими межстолбчатыми швами

Сущность: В столбчатой разрезке с тонкими межстолбчатыми швами столбы бетонируются «впритык» друг к другу (рис. 15.5). В дальнейшем в период остывания блоков после экзотермического разогрева эти швы раскрываются, образуя между столбами «щели» (тонкие швы).

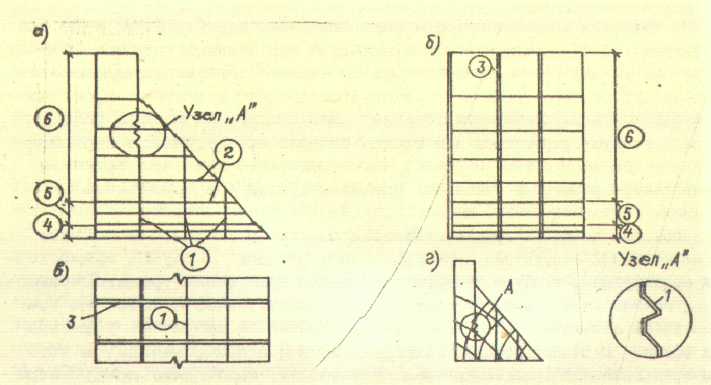

Рис. 15.5. Схема столбчатой разрезки с «тонкими» межстолбчатыми швами:

а – разрез; б – вид с В.Б.; в – план; г – схема траекторий главных напряжений

I – вертикальные цементируемые межблочные «тонкие» швы; 2 – горизонтальные межстолбчатые швы; 3 – постоянные (температурно-осадочные) межсекционные швы; 4 – прискальная зона с Нбл ≤ 1,5–3,0 м.; 5 – переходная зона с Нбл ≈ 3,0 м.; 6 – свободная зона с Нбл > 3,0 м.

Обеспечение монолитности сооружения. Совместную работу отдельных столбов (монолитность сооружения) обеспечивают путем заполнения «щелей» в межстолбчатых швах цементным раствором. Этот процесс называется омоноличиванием швов (сооружения). Поскольку, как следует из гл.14, в массивных сооружениях в период эксплуатации устанавливаются температуры, близкие к среднегодовой, то и омоноличивание швов во избежание их дальнейшего раскрытия должно осуществляться при температурах в омоноличиваемых столбах, близких к эксплуатационной, т.е. к среднегодовой для данной зоны сооружения. При этом допускается превышение этих температур не более чем на 2–5°С в зависимости от удаления от контактной зоны со скалой. Для проведения работ по омоноличиванию предусматривают заблаговременную укладку в межстолбчатые швы специальных клапанов – выпусков с системой труб для подачи раствора. Для передачи усилий от одного столба к другому в плоскости межстолбчатых швов предусматривают горизонтальное штрабление. С целью исключения в плоскости швов больших скалывающих напряжений направление граней горизонтальных штраб должно быть перпендикулярно траекториям главных напряжений (см. рис. 15.5,г).

Обеспечение температурного режима. Температурный режим блоков бетонирования обеспечивают широким комплексом мероприятий, начиная от охлаждения составляющих бетонной смеси на бетонном заводе, выбором размеров блоков и кончая применением трубного охлаждения в блоках. Наиболее часто применяют трубное охлаждение. Оно наиболее эффективно тогда, когда необходимо снизить не только температуру экзотермического разогрева, но и сократить сроки охлаждения массива до температур омоноличивания.

Размеры блоков в плане в принципе определяются факторами, изложенными выше, и зависят в основном от климатических условий, технологии работ и намечаемых мероприятий по регулированию температурного режима. Размер блока вдоль оси плотины обычно равен размеру секции, т. e. расстоянию между постоянными температурно-осадочными швами. В этих же пределах принимают размеры поперек оси плотины. Исходя из опыта строительства плановые размеры блоков колеблются в основном от 12 до 15 м. для особо суровых климатических условий и от 20 до 25 м. – для средних и благоприятных. Меньшие величины имеют место для блоков, расположенных на более жестких основаниях, большие – на более податливых. В конкретных условиях при наличии усиленных мероприятий по регулированию температурного режима максимальные размеры блоков могут быть значительно больше, но, как правило, не превосходят 25–30 м.

Размеры блоков по высоте должны выбираться технико-экономическим сравнением в увязке с типом опалубки, мощностью бетоноукладочных механизмов и требуемой интенсивности укладки бетона с обязательным обеспечением требований трещиностойкости. Исследования показывают, что при применении в качестве основных бетоноукладочных механизмов кранов КБГС-450, КБГС-1000м. оптимальная высота блоков в удалении от жесткого основания из условия обеспечения максимальной интенсивности бетонных работ составляет 6–12 м. При применении одной из наиболее перспективных опалубок – консольной двухъярусной «саянского» типа, позволяющей осуществлять ее установку, т.е. наращивание, в процессе бетонирования, высота блоков из тех же условий может быть еще выше. Практически на строительстве Саяно-Шушенской ГЭС высота блоков достигла 18 м. При этом, безусловно, должны применяться усиленные мероприятия по обеспечению требуемого температурного режима для обеспечения трещиностойкости блоков.

При использовании обычной щитовой опалубки высота блоков в основном составляет 3–4 м, редко больше. При выборе высоты блоков, укладываемых на «жесткое» основание (скала, «старый бетон»), следует иметь в виду следующее. Опыт расчетов термонапряженного состояния прискальных блоков показывает, что при увеличении относительной высоты блока температурные напряжения падают, поэтому для обеспечения благоприятного термонапряженного состояния бетонной кладки целесообразно производить регулярное бетонирование блоков в основании с малыми перерывами. Это дает право принимать относительную высоту блока исходя из общей суммарной высоты нескольких блоков, для которых можно гарантировать непрерывную укладку. С другой стороны, такая укладка ведет к повышению температуры разогрева и тем самым к увеличению температурных напряжений при остывании. Поэтому без проведения расчета, учитывающего конкретные условия, нельзя сказать, что выгоднее принимать для данного конкретного случая – низкие блоки, бетонируемые с большими перерывами, дающие наибольшее естественное остывание бетона, или более высокие блоки, бетонируемые с малыми перерывами, дающие наиболее выгодное термонапряженное состояние бетона.

В американской практике строительства принято прискальные блоки укладывать высотой 1,0 – 1,5 м. Отечественный опыт имеет примеры, показывающие выгодность укладки прискальных блоков высотой 3 м. с максимальным темпом укладки по высоте. В целом можно считать, что при отсутствии регулирования температуры бетона в прискальных блоках следует принимать блоки с достаточно большими перерывами в бетонировании. При наличии достаточно эффективного регулирования температуры и основания средней жесткости выгоднее применять бетонирование высокими блоками с малыми перерывами.

Преимущества и недостатки. Основное преимущество столбчатой разрезки – простота и независимость бетонирования отдельных столбов, что обеспечивает высокие темпы возведения сооружения при одновременном обеспечении условий трещиностойкости блоков бетонирования. Иногда, при наличии условий для зависания соседних столбов друг на друга и недопустимого перекоса столбов при их несимметричном остывании, превышение одного столба над соседним при бетонировании ограничивают 9–12 м.

Недостаток этой системы – необходимость проведения дополнительных работ по омоноличиванию (цементации) швов и относительно малый плановый размер блоков. Последнее обстоятельство ограничивает возможность полной механизации внутриблочных работ.

Область применения. Возможность применения широкого спектра мероприятий по регулированию температурного режима и обеспечению трещиностойкости блоков бетонирования обусловливают широкую область применения этой системы. Она может применяться практически в любых климатических условиях. Наибольшее распространение в отечественной практике она получила в суровых климатических условиях, где по условиям трещинообразования затруднено применение других более технологичных решений (например, плотины Братской, Усть-Илимской, Красноярской, Саяно-Шушенской и других ГЭС).

Необходимость омоноличивания швов с помощью цементации накладывает некоторые ограничения на область применения этой системы разрезки для особо суровых климатических условий. Это связано с тем, что качественная цементация швов при обычной технологии требует наличия положительных температур бетона в околошовном объеме. Обеспечить эти условия в особо суровых условиях очень сложно. Поэтому до последнего времени в особо суровых условиях при среднегодовых температурах ниже 3–4° эта система не применялась.

В последнее время успешно отрабатываются методы отогрева околошовного пространства с помощью электрообогрева или горячим паром и водой. При освоении указанных методов эта система с плотными швами при прочих равных условиях может применяться и в особо суровых климатических условиях.

Разновидностью системы столбчатой разрезки с вертикальными тонкими швами является система столбчатой разрезки с наклонными швами. При этой системе межстолбчатые швы располагают не вертикально, а наклонно, примерно по направлению траекторий главных напряжений. При соответствующих условиях применение такой системы в плотинах может позволить отказаться от цементации (омоноличивания) межстолбчатых швов, так как обеспечивает независимую работу столба при восприятии напора на плотину. Такая система применялась при строительстве ряда массивно-контрфорсных плотин в Италии.

Б. Столбчатая разрезка с объемными межстолбчатыми швами

Сущность. При этой системе столбы бетонируются отдельно друг от друга с оставлением между ними полостей, так называемых объемных межстолбчатых швов, шириной 1,2 – 1,5 м. (рис. 15.6).

Обеспечение монолитности. Омоноличивание сооружения осуществляют бетонированием межстолбчатых швов при температурах в омоноличиваемых столбах ниже среднегодовой температуры воздуха. Имеется практическая возможность бетонирования объемных межстолбчатых швов – т.е. омоноличивания бетонной кладки – не только при положительных, но и при отрицательных температурах бетона в омоноличиваемых столбах (см. рис.15.6). Опыт показал, что для качественного омоноличивания объемных швов в условиях промороженного бетона в столбах плотины достаточно отогреть боковые поверхности столбов, что не представляет никаких сложностей.

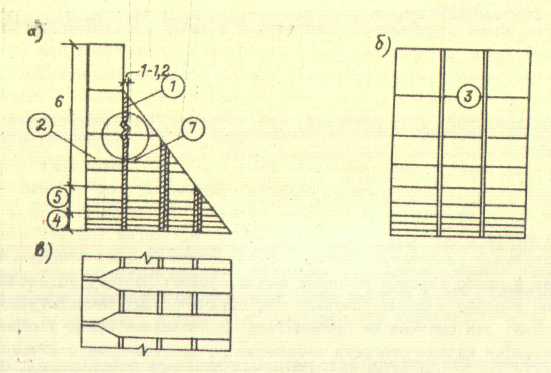

Рис. 15.6. Схема столбчатой разрезки с объемными межстолбчатыми швами в массивных контрфорсных плотинах.

I – объемные межстолбчатые швы; 2 – горизонтальные межблочные швы; 3 – постоянные (температурно-осадочные) межсекционные швы; 4 – прискальная зона с Нбл ≤ 1,5–3,0 м.; 5 – переходная зона с Нбл ≈ 3,0 м.; 6 – свободная зона с Нбл > 3,0 м.; 7 – замыкающие блоки

Обеспечение необходимого температурного режима. Температурный режим обеспечивают теми же средствами, что и в разрезке с тонкими швами. В то же время наличие объемных швов улучшает условия охлаждения бетонной кладки и уменьшает потребность в искусственном трубном охлаждения, По существу трубное охлаждение в этих случаях требуется только в прискальных блоках и в особо массивных блоках, в частности в верховом оголовке. В остальной части бетонной кладки удается обойтись подбором надлежащей опалубки и температуры бетонной смеси. Температура омоноличивания швов достигается за счет остывания бетона в столбах в течение одной-двух зим.

Размеры блоков. Все рассуждения, касающиеся плановых и высотных размеров блоков бетонирования и конструкций швов, изложенные ранее применимы и при этой системе.

Преимущества и недостатки. Основное преимущество этой системы по сравнению с тонкими швами – возможность омоноличивания сооружений при полностью промороженном бетоне в столбах, что обусловливает ее применение в особо суровых климатических условиях.

Кроме того, имеется возможность независимого возведения отдельных столбов практически на всю высоту без ограничений, которые имеются в первом варианте.

Особым преимуществом данной системы является возможность обжатия верховой грани плотины и улучшения ее напряженного состояния за счет бетонирования замыкающих блоков при температурах столбов ниже эксплуатационных и последующего отогрева этих столбов до постоянных эксплуатационных температур. Регулируя температурные условия столбов при омоноличивании и вызывая тем самым предварительные горизонтальные деформации (наклоны) столбов, можно целенаправленно влиять на напряженное состояние верхового столба плотины в нужном направлении. Это преимущество во многом было реализовано при строительствах плотин Мамаканской и Зейской ГЭС.

Основной недостаток этой системы – трудоемкость устройства объемных межстолбчатых швов и последующего их бетонирования. Для снижения этого недостатка межстолбчатые швы рекомендуется выполнять не в деревянной опалубке, а в железобетонной несъемной опалубке. Такое решение было реализовано на строительстве Зейской ГЭС и показало его рациональность и эффективность.

Область применения. Применяется в основном там, где затруднено использование столбчатой системы с тонкими швами. А именно в особо суровых климатических условиях при среднегодовых температурах воздуха ниже минус 3– 4°С.

Система была разработана и внедрена при строительстве массивно-контрфорсных плотин Мамаканской и Зейской ГЭС, расположенных в районах вечной мерзлоты.