- •Телешев в.И., Ватин н.И., Марчук а.Н…. Производство гидротехнических работ

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы Под общей редакцией проф., д.Т.Н. Телешева в.И.

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Введение к учебнику «Производство гидротехнических работ»

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Предисловие к I части учебника

- •Раздел I. Общие вопросы строительства

- •Глава 1. Общая схема возведения речных гидротехнических сооружений

- •1.1. Особенности гидротехнического строительства

- •1.2. Периоды подготовки и строительства гидротехнических сооружений

- •1.3. Этапы возведения сооружений и пропуска строительных расходов

- •1.4. Особенности этапов возведения гидроузла и пропуска строительных расходов при различных компоновках основных сооружений

- •2.1. Возведение перемычек

- •2.2. Осушение котлованов

- •2.3. Перекрытие русла реки

- •Глава 3. Проекты организации строительства и проекты производства работ

- •3.1. Проекты организации строительства

- •3.2. Алгоритм составления календарных планов строительства крупных гидротехнических объектов

- •3.4. Проекты производства работ

- •3.4. Автоматизация разработки пос и ппр

- •Глава 4. Строительный транспорт и дороги

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •Глава 5. Основные положения определения производительности строительных машин

- •5.1. Категории производительности строительных машин

- •5.2. Определение годового режима работы строительных машин

- •5.3. Определение необходимой общей производительности и числа строительных машин

- •Раздел II. Производство земляных работ

- •Глава 6. Общие вопросы производства земляных работ

- •6.1. Виды земляных работ и сооружений

- •6.2. Строительные свойства грунтов

- •6.3 Определение объемов земляных работ. Баланс грунтовых масс

- •6.4. Баланс грунтовых масс

- •Глава 7. Технология производства земляных работ экскаваторами

- •7.1. Виды одноковшовых экскаваторов (о. Э.) и их рабочее оборудование

- •7.2. Технология производства земляных работ экскаваторами – прямая лопата

- •7.3. Технология производства работ экскаваторами «обратная лопата»

- •7.4. Технология производства работ экскаваторами – драглайн

- •7.5.Технология производства работ экскаватором - грейфером

- •7. 6. Производительность экскаваторов

- •Глава 8. Производства земляных работ землеройно-транспортными машинами

- •8.1. Виды землеройно-транспортных машин

- •8.2. Технология производства земляных работ скреперами

- •8.3. Технология производства земляных работ бульдозерами

- •8.4. Производства земляных работ грейдерами

- •8.5. Производства земляных работ подъемно-транспортными машинами (погрузчиками)

- •Глава 9. Возведение качественных насыпей

- •9.1 Качественные насыпи и состав технологических процессов

- •9.2 Сущность уплотнения и влияние различных факторов

- •Способы уплотнения грунтов

- •9.4 Особенности возведения неоднородных качественных насыпей

- •9.5. Определение производительности грунтоуплотняющих машин и параметров потока

- •Глава 10. Возведение земляных и каменно-набросных плотин с противофильтрационными элементами из негрунтовых материалов

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •Глава 11. Производство земляных работ в зимний период

- •11.1. Особенности земляных работ зимой

- •11. 2. Разработка мерзлых грунтов

- •11.3. Оттаивание грунтов

- •11.4. Устройство качественных насыпей в зимний период

- •Глава 12. Производство работ средствами гидромеханизации

- •12.1. Сущность гидромеханизации и условия ее применения

- •12.2. Разработка грунтов гидромониторами

- •12.3. Разработка грунта земснарядами

- •12.4. Гидравлический транспорт грунта

- •12.5. Намыв земляных сооружений

- •Раздел III. Производство бетонных работ

- •Глава 13. Бетон гидротехнических сооружений и требования, предъявляемые к нему

- •13.1. Общая классификация бетонов

- •Требования к бетонам гидротехнических сооружений

- •13.3. Зональное расположение марок бетона

- •Глава 14. Теоретические основы определения требований к технологии бетонных работ

- •14.1. Температурный режим блоков бетонирования

- •14.2. Термонапряженное состояние блоков. Причины трещинообразования

- •14.3. Определение допустимых температурных перепадов

- •14.4. Факторы, влияющие на величину допустимого перепада температур

- •14.5. Приближенный метод определения величины необходимого снижения максимальной температуры в блоке по условиям его трещиностойкости

- •14.6. Принципиальные направления конструктивных и технологических мероприятий по обеспечению трещиностойкости и монолитности бетонных гидротехнических сооружений

- •14.7. Расчетное обоснование дополнительных мероприятий по регулированию температурного режима в блоках бетонирования в зимний период

- •Глава 15. Разрезка сооружений на блоки бетонирования

- •15.1. Основные причины разрезки сооружений постоянными и временными швами

- •15.2. Основные принципы разрезки сооружений на блоки бетонирования

- •15.3. Разрезка ярусная «вперевязку» («днепровская»)

- •15.4. Столбчатая система разрезки

- •15.5. Секционная система разрезки длинными блоками

- •15.6. Смешанные системы разрезки

- •Глава 16. Омоноличивание временных швов бетонных плотин

- •16.1. Общие положения

- •16.2. Омоноличивание швов с помощью цементации

- •16.3. Омоноличивание с помощью объемных замыкающих блоков

- •Глава 17. Вспомогательные работы

- •17.1. Заготовка заполнителей

- •17.2. Арматурные работы

- •17.3. Опалубочные работы

- •Глава 18. Приготовление бетонной смеси

- •18.1 Требования к бетонной смеси

- •18.2. Технологические схемы бетонных заводов и их оборудование

- •18.З. Определение производительности бетоносмесителей и бетонных заводов

- •Глава 19. Бетонное хозяйство

- •19.1 Состав бетонного хозяйства и определение мощности бетонного завода

- •19.2. Склады заполнителей

- •19.3.Склады цемента

- •19.4. Установки для регулирования температуры составляющих бетонной смеси

- •19.5. Прочие установки и сооружения

- •Глава 20. Транспортирование бетонной смеси

- •20.I. Выбор транспортной схемы бетонных работ

- •20.2. Выбор типа горизонтального транспорта

- •20.3. Подача бетонной смеси в блоки бетонирования

- •20.3. Выбор кранов

- •20.5. Определение производительности кранов

- •20.6. Определение комплексной производительности кранов

- •Глава 21. Подготовка блоков к бетонированию. Укладка и уплотнение бетонной смеси

- •21.1. Состав мероприятий по подготовке блоков к бетонированию

- •21.2. Подготовка оснований блоков

- •21.3. Уплотнение бетонной смеси

- •21.4. Технологические схемы (способы) укладки бетонной смеси в блоки бетонирования

- •Глава 22. Особенности производства бетонных работ в зимнее время

- •22.1. Дополнительные требования

- •22.2. Подготовка блоков к бетонированию

- •22.3. Приготовление и транспорт бетонной смеси

- •22.4. Укладка бетонной смеси

- •Глава 23. Уход за бетоном и контроль качества бетонных работ

- •23.1. Основные требования и мероприятия по уходу за бетоном

- •23.2. Контроль качества бетона и бетонных работ

- •Глава 24. Специальные виды бетонных работ

- •24А. Производство сборного железобетона

- •24А.1. Назначение и типы сборных элементов и конструкций

- •24А.2. Производство сборного железобетона

- •24А.3. Транспорт и монтаж сборных элементов

- •Глава 24б. Подводное бетонирование

- •24Б.1. Подводное бетонирование и требования к нему

- •24Б.2. Способы подводного бетонирования

- •Глава 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Опыт применение литого бетона на строительстве Бурейской гэс

- •Глава 26. Особенности возведения бетонных сооружений из укатанного бетона

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •1. Общая

- •2. К разделу і

- •3. К разделу іі

- •4. К разделу ііі

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Расчет высоты забоя экскаватора типа

- •Объем захваченного ковшом грунта

10.3. Плотины с железобетонными экранами

Железобетонные экраны в последнее время получили наиболее широкое распространение в мировой практике плотиностроения. Особенно это относится к плотинам выше 60 м. Такие плотины построены в 47 странах. Например, в Китае после 1980 г. Возведено 110 плотин. В Испании - 23 плотины. В США – 17. Первая плотина с железобетонным экраном Морена высотой 54 м была построена в США в 1895 г. С этого времени в мире было построено более 200 высоких плотин с железобетонными экранами. Применялись различные конструкции и технологии возведения таких плотин, применительно к конкретным условиям и уровню техники и технологии. Самой высокой на 2007 г. является плотина Шуибуйа высотой 233 м (Китай) (рис. 10.3.1).

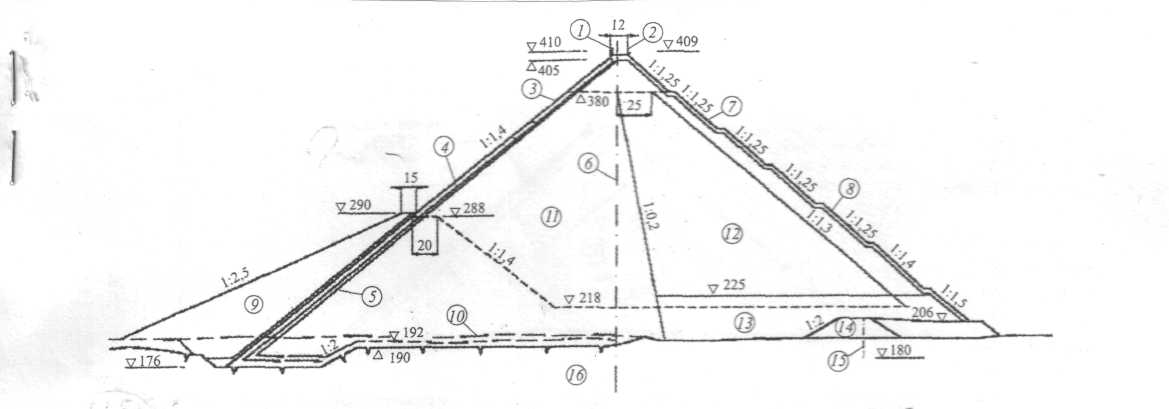

Рис. 10.3.1. Поперенное сечение самой высокой в мире плотины Шуибуйа с железобетонным экраном (233 м):

1 — парапет; 2 — гребень плотины; 3 — железобетонный экран; 4 — фильтр из известняка. dmax = 80 мм; 5 — переходная зона из прочного известняка, dmax = 300 мм; 6 — ось плотины; 7 — берма шириной 4,5 м; 8 — крепление камнем откоса при толщине слоя не менее 1м; 9 — пригрузка из глинистого грунта; 10 — дневная поверхность; 11 — известняк, dmax = 800 мм, ρd= 2,18 т/м³; 12 — известняк, dmax =800 мм, ρd= 2,15 т/м³; 13 — известняк, dmax = 1600 мм, ρd= 2,10 т/м³; 14 — низовая перемычка, выполненная из песчано-гравийной смеси; 15 — ось низовой перемычки; 16 — скальное основание

По мнению специалистов к настоящему времени выработалась практически типовая конструкция и технология возведения таких плотин, основанная на современном уровне техники и технологии.

Такая конструкция плотины состоит из следующих основных элементов:

Зонированная упорная призма из крупнообломочных грунтов;

Опорная железобетонная плита, с которой сопрягается экран;

Железобетонный экран;

Подэкрановые слои;

Оголовок.

В упорных призмах могут быть использованы практически все виды крупнообломочных грунтов. Технология возведения должна предусматривать только правильное распределение этих материалов в теле упорной призмы, и их уплотнение, обеспечивая соответствующее зонирование. В верховом клине должен укладываться более прочный и менее сжимаемый материал, в низовой части – горная масса менее прочных пород.

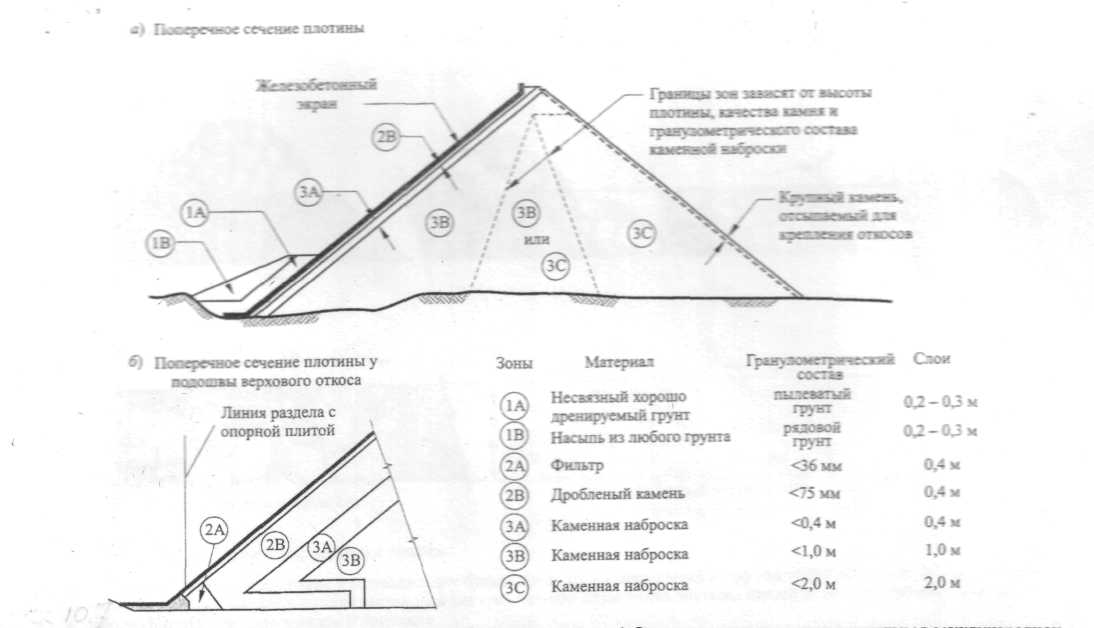

Рекомендуемое типовое зондирование дано на рис.10.3.2.

Рис. 10.3.2. Типовое поперечное сечение плотины с железобетонным экраном (обозначения зон отвечают принятым в международной практике)

В типовом поперечном сечении плотины грунтовые материалы подразделяются в соответствии с принятыми в международной практике обозначениями следующим образом:

1А – пылеватый, несвязный, мелкозернистый грунт с песком, способный кольматировать трещины и раскрытые швы. Укладка слоями 0,2-0,3 м с лёгким уплотнением виброплитами;

1В – обычный, рядовой грунт, необходимый, чтобы прикрыть зону 1А. Укладка слоями 0,2-0,3 м с уплотнением проходящим транспортом;

2А – сортированный мелкий каменный материал, располагающийся под периметральным швом и представляющий собой фильтр, способный кольматироваться песком (который может начать поступать через шов), в результате чего должно произойти снижение фильтрации. Укладка слоями 0,2 м с уплотнением ручными трамбовками. Иногда добавляют 3 – 4 % цемента для связности и повышения прочности;

2В - отсортированный мелкий каменный материал (≤ 75 мм), располагающийся под железобетонным экраном и предназначенный для контроля фильтрации в случае появления трещин в экране или щели в шве. Укладка слоями 0,4 м с виброуплотнением (для гравия 0,3 м). Уплотнение поверхности верхового откоса до недавнего времени проводили с помощью 5-тонного виброкатка, перемещающегося по откосу. В настоящее время эту поверхность всё чаще создают с помощью метода, впервые примененного на бразильской плотине Ита и заключающегося в создании на бровке откоса бордюрных бетонных поребриков;

3А – горная масса ограниченной крупности (≤ 0,4 м), иногда отсортированная, являющаяся переходной зоной между 2В и 3В. Укладка слоями 0,4 м с виброуплотнением;

3В – горная масса из наиболее прочных скальных пород (или гравийно-галечниковый материал), занимающая от 1/3 до 1/2 упорной призмы с верховой стороны. Наиболее прочная часть упорной призмы. Гранулометрический состав: ≤ 0,8 м. Укладка слоями 1 м с виброуплотнением;

3С – горная масса из тех же пород, что и 3В, или из более выветрелых. Занимает от 1/3 до ½ поперечного сечения упорной призмы. Гранулометрический состав: ≤ 1,5 м. Укладка слоями до 2 м с виброуплотнением.

Между зонами 3В и 3С может быть промежуточная зона из материала более низкого качества, чем материал зоны 3В.

Крепление низового откоса осуществляется крупным камнем, отобранным в карьере.

Поверхность основания под упорной призмой следует покрыть наброской камня из прочных пород для создания зоны дренажа.

Опорная плита служит для сопряжения железобетонного экрана с основанием. Размеры плиты, врезка ее в скальное основание зависят от напора воды и состояния пород основания.

Минимальную толщину плиты можно определить по формуле:

![]()

Рекомендуется однослойное армирование плиты в обоих направлениях, равное 0,3 %.

Такая конструкция появилась благодаря применению новой технологии укладки грунтов в упорные призмы плотины тонкими слоями с уплотнением виброкатками (рис. 10.3.3.).

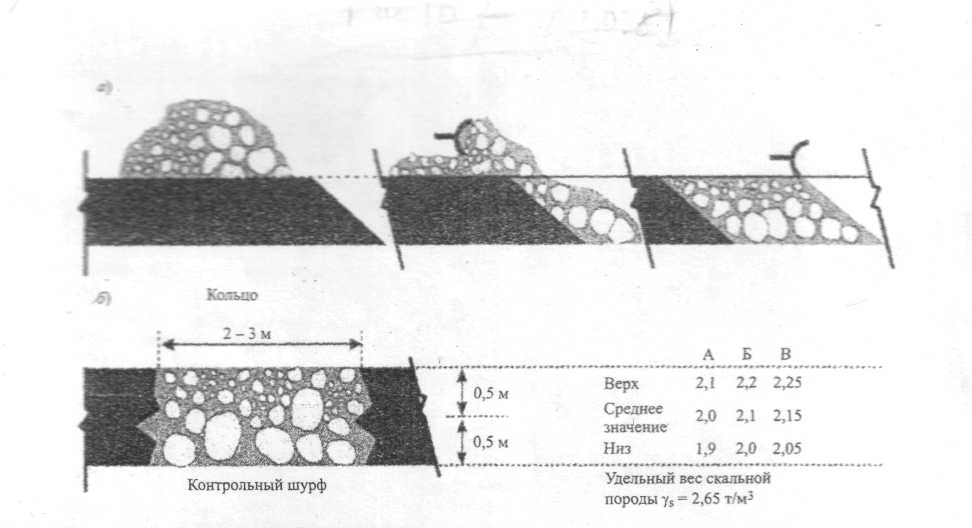

Рис. 10.3.3. Технология укладки каменной наброски слоями:

а — выгрузка у бровки откоса, сталкивание и разравнивание бульдозером; б — контрольный шурф для проверки плотности, ориентировочные значения плотности в верхней и нижней частях слоя для трех гранулометрических составов горной массы, обеспечивающих минимальное А, среднее Б и максимально плотное В сложение

В технологии бетонных работ при возведении плиты применяется переставная или скользящая опалубка. Последняя является более прогрессивной.

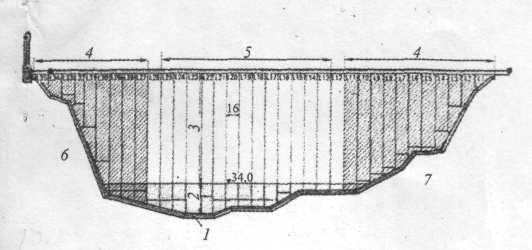

Экран плотины представляет собой систему длинных плит, уложенных на верховой откос от основания до ее гребня (рис. 10.3.4.). Ширина плит от 12 до 18 м. В основании экран сопрягается с опорной плитой посредством перимендального шва, оборудованного шпонками и уплотнениями. Между плитами предусматриваются вертикальные конструктивные швы, оборудованные также шпонками и уплотнениями.

Рис. 10.3.4. Схема разбивки железобетонного экрана плотины Итапеби на отдельные плиты: 1 — опорная плита; 2 — этап I; 3 — этап ll; 4 — зона растянутых швов; 5 — зона сжатых швов; 6 — левобережное примыкание; 7 — правобережное примыкание

Толщина плит экрана зависит от высоты плотины и изменяется от 0,25 м. Основное требование к железобетонному экрану – следовать без повреждений за деформациями каменной наброски. К бетонам для экранов предъявляются требования по прочности, водонепроницаемости и долговечности, что обеспечивается соответствующими требованиями при подборе состава бетона и всей технологии приготовления и укладки бетона.

Общие требования к производству бетонных работ сводятся к следующим:

Предельная крупность зерен заполнителей не более 40 мм из-за малой толщины плиты;

Бетонные смеси должны обладать высокой связностью, чтобы не расслаиваться при подаче в блоки по желобам или на транспортерах;

Подвижность бетонных смесей должна находиться в пределах 3-7 см.

Водопотребность смесей должна быть возможно более низкой, при этом в/ц рекомендуется равным 0,5 – для теплого климата и 0,45 – для холодного;

Сроки схватывания смесей должны быть регулируемыми;

Для повышения удобоукладываемости смесей рекомендуется применять различные добавки;

Для борьбы с трещинообразованием следует предусматривать специальные мероприятия по обеспечению требуемого температурного режима, наряду с мероприятиями по ограничению деформаций (осадок) тела плотины.

Наиболее сложной технологической операцией при бетонных работах является бетонирование плит экрана на крутых откосах (до 1:1,5 – 1:1,6). Обычно для подачи бетона на место укладки используют желоба, транспортеры, а иногда и специальные установки (Рис.10.3.5.). При этом необходимо избегать расслоение бетонной смеси и ее оползание при уплотнении.

В качестве опалубки применяется два типа – обычная переставная и скользящая. Первую обычно используют для возведения нижнего участка плиты на ее контакте с периметральным конструктивным швом. Этот участок необходим для монтажа на нем скользящей опалубки. Технология бетонирования в скользящей опалубке должна предусматривать непрерывность формирования железобетонной плиты при механизированном подъеме опалубки и ее оснастки. При этом предъявляются особые требования, как к составу бетонной смеси, так и темпам набора прочности и срокам твердения.

Скользящую опалубку перемещают вверх по откосу либо с помощью лебедок, размещенных выше, либо с помощью домкратов, установленных на самой опалубке (Рис. 10.3.5.). Средняя скорость подъема одной установки опалубки по зарубежным данным составляет 2 – 4м/час.

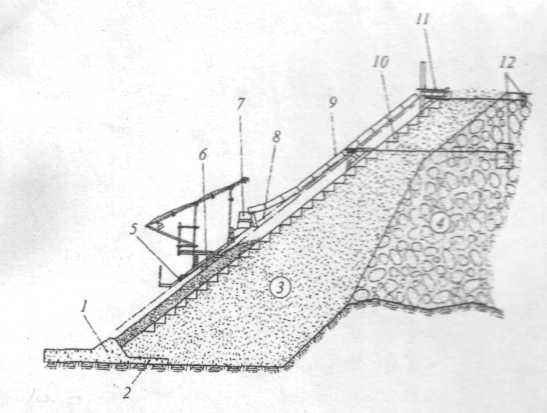

Рис. 10.3.5. Схема возведения железобетонного экрана плотины Итапеби с помощью скользящей опалубки:

1 – опорная плита; 2 – внутренняя часть опорной плиты; 3 – подэкрановый слой; 4 – каменная наброска; 5 – гидравлические домкраты; 6 – скользящая опалубка; 7 – конвейер для подачи бетона; 8 – кабель; 9 – бетоноводная труба; 10 – бордюрный поребрик; 11 – вспомогательная платформа; 12 – анкерные блоки для крепления платформы

Арматуру для экрана укладывают в виде пакетов, заранее приготовленных на производственных предприятиях. Как мероприятие по повышению трещиностойкости следует рассматривать применение армирования стальной фиброарматурой.

С целью борьбы с трещинообразованием в плитах экрана должны предусматриваться мероприятия по уменьшению усадок плотины, как по величине, так и по неравномерности.

В этих мероприятиях существенную роль играет подготовка подстилающего слоя и его поверхности для укладки экрана. Для этого в подстилающем слое предусматривается специальная технология укладки и уплотнение этой зоны (зона 2А, 2В, 3А), заключающаяся в укладке грунта тонкими слоями определенной крупности с тщательным уплотнением виброкатками до получения требуемой (по расчётам) плотности.

Для подготовки ровной поверхности откоса под плиту экрана разработана также специальная технология с возведением бетонного бордюрного поребрика на внешнем откосе каждого слоя зоны 2В. Наклонная поверхность таких бордюрных блоков по всей высоте откоса позволяет создать ровную плоскость, на которую затем укладывается экран. Бордюрный поребрик выполняют с помощью специальной бордюроукладочной машины.

На гребне плотины у ее верхового откоса возводят бетонный парапет, сопрягающийся с железобетонным экраном и одновременно являющийся водоотбойной стенкой. Парапеты обычно выполняются по типу подпорных стенок с устройством на гребне площадок для размещения строительного и монтажного оборудования (лебедки, краны, бульдоверы и др.) и организации производственного процесса.

В последнее время появилась информация о появлении трещин в экранах некоторых построенных плотин с железобетонными экранами. Этот факт говорит о необходимости при проектировании и строительстве таких плотин более тщательно исследовать все факторы, влияющие на деформации плотины и трещинообразование, и принимать соответствующие конструктивные и технологичные решения, возможно отличные от описанных выше, применительно к конкретным условиям.