- •Телешев в.И., Ватин н.И., Марчук а.Н…. Производство гидротехнических работ

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы Под общей редакцией проф., д.Т.Н. Телешева в.И.

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Введение к учебнику «Производство гидротехнических работ»

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Предисловие к I части учебника

- •Раздел I. Общие вопросы строительства

- •Глава 1. Общая схема возведения речных гидротехнических сооружений

- •1.1. Особенности гидротехнического строительства

- •1.2. Периоды подготовки и строительства гидротехнических сооружений

- •1.3. Этапы возведения сооружений и пропуска строительных расходов

- •1.4. Особенности этапов возведения гидроузла и пропуска строительных расходов при различных компоновках основных сооружений

- •2.1. Возведение перемычек

- •2.2. Осушение котлованов

- •2.3. Перекрытие русла реки

- •Глава 3. Проекты организации строительства и проекты производства работ

- •3.1. Проекты организации строительства

- •3.2. Алгоритм составления календарных планов строительства крупных гидротехнических объектов

- •3.4. Проекты производства работ

- •3.4. Автоматизация разработки пос и ппр

- •Глава 4. Строительный транспорт и дороги

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •Глава 5. Основные положения определения производительности строительных машин

- •5.1. Категории производительности строительных машин

- •5.2. Определение годового режима работы строительных машин

- •5.3. Определение необходимой общей производительности и числа строительных машин

- •Раздел II. Производство земляных работ

- •Глава 6. Общие вопросы производства земляных работ

- •6.1. Виды земляных работ и сооружений

- •6.2. Строительные свойства грунтов

- •6.3 Определение объемов земляных работ. Баланс грунтовых масс

- •6.4. Баланс грунтовых масс

- •Глава 7. Технология производства земляных работ экскаваторами

- •7.1. Виды одноковшовых экскаваторов (о. Э.) и их рабочее оборудование

- •7.2. Технология производства земляных работ экскаваторами – прямая лопата

- •7.3. Технология производства работ экскаваторами «обратная лопата»

- •7.4. Технология производства работ экскаваторами – драглайн

- •7.5.Технология производства работ экскаватором - грейфером

- •7. 6. Производительность экскаваторов

- •Глава 8. Производства земляных работ землеройно-транспортными машинами

- •8.1. Виды землеройно-транспортных машин

- •8.2. Технология производства земляных работ скреперами

- •8.3. Технология производства земляных работ бульдозерами

- •8.4. Производства земляных работ грейдерами

- •8.5. Производства земляных работ подъемно-транспортными машинами (погрузчиками)

- •Глава 9. Возведение качественных насыпей

- •9.1 Качественные насыпи и состав технологических процессов

- •9.2 Сущность уплотнения и влияние различных факторов

- •Способы уплотнения грунтов

- •9.4 Особенности возведения неоднородных качественных насыпей

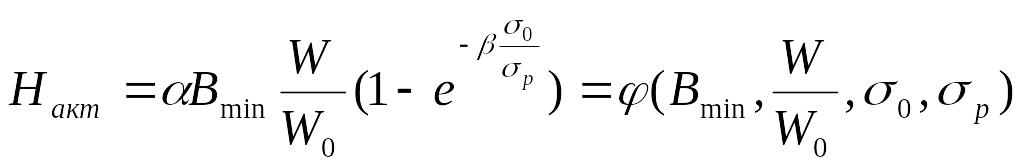

- •9.5. Определение производительности грунтоуплотняющих машин и параметров потока

- •Глава 10. Возведение земляных и каменно-набросных плотин с противофильтрационными элементами из негрунтовых материалов

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •Глава 11. Производство земляных работ в зимний период

- •11.1. Особенности земляных работ зимой

- •11. 2. Разработка мерзлых грунтов

- •11.3. Оттаивание грунтов

- •11.4. Устройство качественных насыпей в зимний период

- •Глава 12. Производство работ средствами гидромеханизации

- •12.1. Сущность гидромеханизации и условия ее применения

- •12.2. Разработка грунтов гидромониторами

- •12.3. Разработка грунта земснарядами

- •12.4. Гидравлический транспорт грунта

- •12.5. Намыв земляных сооружений

- •Раздел III. Производство бетонных работ

- •Глава 13. Бетон гидротехнических сооружений и требования, предъявляемые к нему

- •13.1. Общая классификация бетонов

- •Требования к бетонам гидротехнических сооружений

- •13.3. Зональное расположение марок бетона

- •Глава 14. Теоретические основы определения требований к технологии бетонных работ

- •14.1. Температурный режим блоков бетонирования

- •14.2. Термонапряженное состояние блоков. Причины трещинообразования

- •14.3. Определение допустимых температурных перепадов

- •14.4. Факторы, влияющие на величину допустимого перепада температур

- •14.5. Приближенный метод определения величины необходимого снижения максимальной температуры в блоке по условиям его трещиностойкости

- •14.6. Принципиальные направления конструктивных и технологических мероприятий по обеспечению трещиностойкости и монолитности бетонных гидротехнических сооружений

- •14.7. Расчетное обоснование дополнительных мероприятий по регулированию температурного режима в блоках бетонирования в зимний период

- •Глава 15. Разрезка сооружений на блоки бетонирования

- •15.1. Основные причины разрезки сооружений постоянными и временными швами

- •15.2. Основные принципы разрезки сооружений на блоки бетонирования

- •15.3. Разрезка ярусная «вперевязку» («днепровская»)

- •15.4. Столбчатая система разрезки

- •15.5. Секционная система разрезки длинными блоками

- •15.6. Смешанные системы разрезки

- •Глава 16. Омоноличивание временных швов бетонных плотин

- •16.1. Общие положения

- •16.2. Омоноличивание швов с помощью цементации

- •16.3. Омоноличивание с помощью объемных замыкающих блоков

- •Глава 17. Вспомогательные работы

- •17.1. Заготовка заполнителей

- •17.2. Арматурные работы

- •17.3. Опалубочные работы

- •Глава 18. Приготовление бетонной смеси

- •18.1 Требования к бетонной смеси

- •18.2. Технологические схемы бетонных заводов и их оборудование

- •18.З. Определение производительности бетоносмесителей и бетонных заводов

- •Глава 19. Бетонное хозяйство

- •19.1 Состав бетонного хозяйства и определение мощности бетонного завода

- •19.2. Склады заполнителей

- •19.3.Склады цемента

- •19.4. Установки для регулирования температуры составляющих бетонной смеси

- •19.5. Прочие установки и сооружения

- •Глава 20. Транспортирование бетонной смеси

- •20.I. Выбор транспортной схемы бетонных работ

- •20.2. Выбор типа горизонтального транспорта

- •20.3. Подача бетонной смеси в блоки бетонирования

- •20.3. Выбор кранов

- •20.5. Определение производительности кранов

- •20.6. Определение комплексной производительности кранов

- •Глава 21. Подготовка блоков к бетонированию. Укладка и уплотнение бетонной смеси

- •21.1. Состав мероприятий по подготовке блоков к бетонированию

- •21.2. Подготовка оснований блоков

- •21.3. Уплотнение бетонной смеси

- •21.4. Технологические схемы (способы) укладки бетонной смеси в блоки бетонирования

- •Глава 22. Особенности производства бетонных работ в зимнее время

- •22.1. Дополнительные требования

- •22.2. Подготовка блоков к бетонированию

- •22.3. Приготовление и транспорт бетонной смеси

- •22.4. Укладка бетонной смеси

- •Глава 23. Уход за бетоном и контроль качества бетонных работ

- •23.1. Основные требования и мероприятия по уходу за бетоном

- •23.2. Контроль качества бетона и бетонных работ

- •Глава 24. Специальные виды бетонных работ

- •24А. Производство сборного железобетона

- •24А.1. Назначение и типы сборных элементов и конструкций

- •24А.2. Производство сборного железобетона

- •24А.3. Транспорт и монтаж сборных элементов

- •Глава 24б. Подводное бетонирование

- •24Б.1. Подводное бетонирование и требования к нему

- •24Б.2. Способы подводного бетонирования

- •Глава 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Опыт применение литого бетона на строительстве Бурейской гэс

- •Глава 26. Особенности возведения бетонных сооружений из укатанного бетона

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •1. Общая

- •2. К разделу і

- •3. К разделу іі

- •4. К разделу ііі

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Расчет высоты забоя экскаватора типа

- •Объем захваченного ковшом грунта

9.2 Сущность уплотнения и влияние различных факторов

Сущность уплотнения и классификация способов уплотнения

Для возведения любой насыпи, прежде всего, необходимо где-то разработать и доставить грунт для этой насыпи. Грунт в естественном состоянии мог быть очень плотный, но в процессе разработки и перемещения он подвергается различным воздействиям, в результате чего его прежняя структура и плотность изменяются. Поэтому при укладке в насыпь необходимо снова привести его в такое состояние, которое повысило бы его плотность и устойчивость против внешних воздействий. Это достигается процессом уплотнения. Именно тщательное уплотнение обеспечивает устойчивость таких земляных сооружений как плотины, дамбы. От степени уплотнения зависит долговечность насыпей и долговечность возводимых на них дорогостоящих сооружений (зданий, дорог и т.д.). Вместе с тем, уплотнение является и наиболее дешевым и поэтому самым распространенным методом придания грунтам необходимой прочности и устойчивости. Его стоимость обычно составляет не более 5–6 % от общей стоимости земляных работ.

Сущность должна включать основной процесс, происходящий в грунте. Это не смятие и деформация частиц, а перемещение частиц и занятие ими более компактного, устойчивого положения с точки зрения неизменности структуры. Поэтому правильнее сущность уплотнения формулировать так: сущность уплотнения заключается в обеспечении перемещения отдельных частиц внутри грунта и такого их перераспределения в положении относительно друг друга, которое образует более компактную, устойчивую структуру против внешних воздействий. Под структурой понимается взаиморасположение отдельных частиц, характер связей между ними, количество и качественное состояние в грунте влажности.

Перемещение частиц может быть обеспечено различными воздействиями: силовыми, динамическими, вибрационными и др. И в зависимости от свойств грунта эти воздействия имеют разный эффект. Задача – выбрать такие воздействия, которые в наибольшей мере способствуют перемещению частиц именно данного грунта данных свойств.

В зависимости от способа воздействия на грунт для его уплотнения, т.е. для перемещения частиц и их более компактной укладки, различают следующие способы уплотнения (таблица 9.2):

- машинами статического действия (укаткой),

- машинами динамического действия,

- машинами комбинированного действия,

- отсыпкой грунта в воду,

самоуплотнение.

Влияние различных факторов на уплотняемость грунтов

Уплотняемость грунтов – относительная способность грунта повышать свою первоначальную плотность под различными воздействиями.

На уплотнение грунтов влияют многие факторы:

естественная структура и физические свойства,

механический состав грунта (гранулометрический состав),

влажность грунта,

начальная плотность,

толщина уплотняемого слоя,

число проходов по одному следу,

способ уплотнения и параметры машин.

Влияние структуры и физико-механических свойств

Как известно, грунты состоят из трех фаз: твердой, жидкой, газообразной. Частицы мелкой твердой фазы разделяют по крупности на: песчаные – 2,0-0,05 мм разной формы, пылеватые – 0,05-0,002 мм в основном сферической формы, глинистые - < 0,002 мм кристаллические частицы пластинчатой или чешуйчатой формы.

Свойства грунтов в основном определяются содержанием в них глинистых фракций, а так же минералогическим составом последних. Глинистые частицы придают грунту связность, которая выражается в том, что между отдельными частицами возникают силы притяжения, в результате которых частицы как бы склеиваются. С этих позиций различают грунты: связные > 12 % глинистых частиц, мало связные 4-11 %, несвязные < 3 %.

Глинистые частицы имеют очень небольшую толщину, но большую удельную поверхность. Например, 1 гр. высушенного грунта имеет площадь в несколько десятков м2. Твердые минеральные частицы несут на себе электрический заряд, благодаря чему взаимодействуют с жидкой фазой – водой и удерживают молекулы воды. Этот слой воды, непосредственно прилегающий к поверхности частиц, имеет аномальные свойства и обнаруживает свойства твердых тел, т.е. обладает упругостью, прочностью на сдвиг, пределом текучести. В результате связности из отдельных частиц образуются агрегаты и вся масса грунта структурируется. Принято различать микро и макро агрегатные структуры. Микроагрегаты – песчаные образования из отдельных частиц. Макроагрегаты – вторичные образования из микроагрегатов.

Грунт поступает в насыпи из выемок, претерпев воздействие машин, т.е. с нарушенной естественной структурой и состоит из отдельных комьев. Структура и сцепление внутри комьев сохраняются в прежнем естественном состоянии (виде). Общая же структура нарушается. Задача уплотнения восстановить нарушенные связи, а может быть даже усилить их. Чем больше связности, тем труднее обеспечить перемещение частиц, а, следовательно, и уплотнение.

Влияние неоднородности грунтов (грансостава)

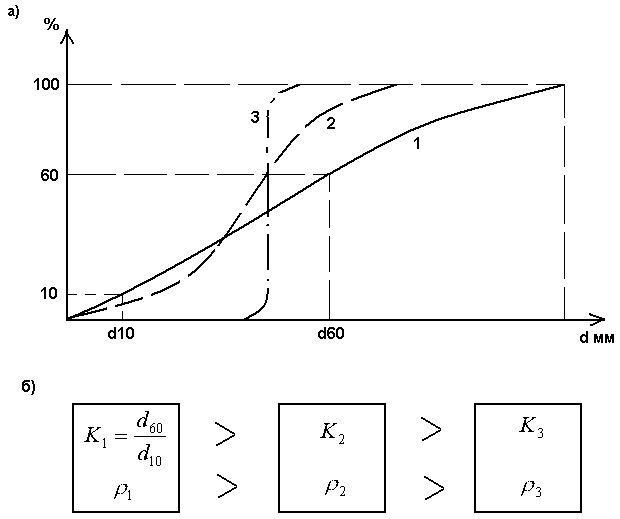

Грансостав характеризует соотношение различных фракций в составе грунта и обычно выражается соответствующими кривыми (рис.9.3).

Для характеристики неоднородности песчаных и крупнообломочных грунтов введен коэффициент неоднородности:

![]() ,

(9.1)

,

(9.1)

где

![]() - диаметр частиц, меньше которого в

грунте находится 60% частиц (контролирующий

диаметр),

- диаметр частиц, меньше которого в

грунте находится 60% частиц (контролирующий

диаметр),

![]() - диаметр частиц, меньше которого в

грунте находится 10% частиц (эффективный

диаметр).

- диаметр частиц, меньше которого в

грунте находится 10% частиц (эффективный

диаметр).

Чем

больше

![]() ,

тем грунт неоднородней. При

,

тем грунт неоднородней. При

![]() =1

– грунт предельно однородный.

=1

– грунт предельно однородный.

Более интенсивно уплотняются разнородные несвязные грунты.

Рис.9.3.

Влияние неоднородности грунтов

на плотность грунтов.

на плотность грунтов.

а) кривые гранулометрического состава грунтов различной степени неоднородности (1, 2, 3), б) сравнительные характеристики грунтов различной степени неоднородности (1, 2, 3).

Влияние влажности

Вода в грунте подразделяется на: связную (прочносвязную и рыхлую), которая за счет электрических и адсорбционных сил удерживается на поверхности частиц; и свободную, подчиняющуюся действию гравитационных сил. Количество связной воды находится в зависимости от удельной поверхности частиц и минералогического состава, т.е. от количества глинистых частиц.

Влажность

грунта оказывает особенно большое

влияние на физико-механические свойства

грунтов. По мере повышения влажности

связный грунт из монолитного сравнительно

очень прочного, но хрупкого, превращается

в пластичную массу, а затем переходит

в пластичное состояние. Пластичное

состояние связного грунта по влажности

принято ограничивать двумя характерными

значениями влажности:

![]() -

влажность на пределе пластичности,

-

влажность на пределе текучести. Разница

между ними – число пластичности:

-

влажность на пределе пластичности,

-

влажность на пределе текучести. Разница

между ними – число пластичности:

![]() :

(9.2)

:

(9.2)

Число

пластичности принято в основу

строительной классификации грунтов по

влажности: супеси

![]() ,

суглинки

,

суглинки

![]() ,

глины

,

глины

![]() .

.

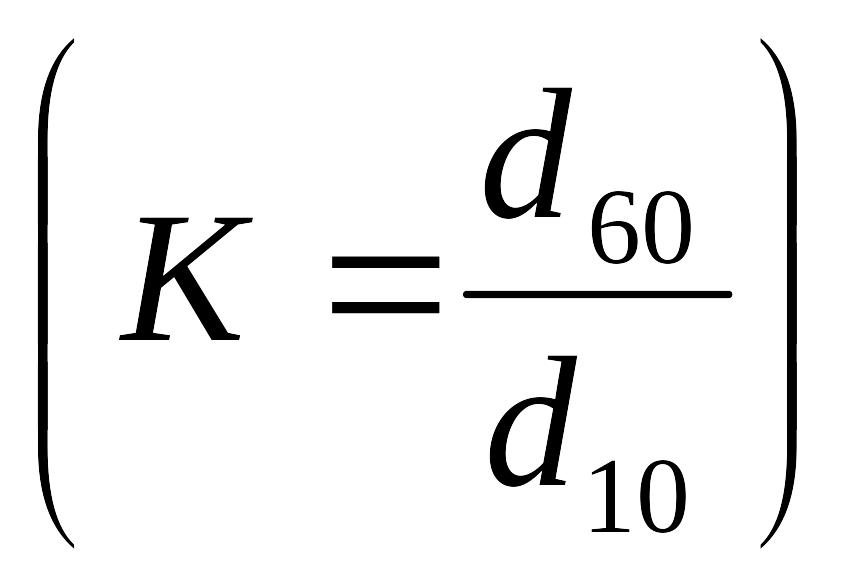

Для конкретной технологии при повышении влажности вначале плотность увеличивается, достигая при определенной влажности максимального значения (Рис.9.4). Эта влажность называется оптимальной. Она различна для различных грунтов и различных технологий уплотнения (табл.9.2.).

В соответствии с этим при отсыпке грунтов влажность должна соответствовать оптимальной, для чего – доувлажнение или подсушивание.

Рис.9.4. Влияние влажности на плотность грунтов.

Примерные значения оптимальной влажности. Таблица 9.2.

Грунт |

Влажность |

Наибольшая плотность, т/м3 |

|

естественная

|

оптимальная

|

||

Песчаный |

8-12 |

8-12 |

1,7-1,9 |

Супесчаный |

10-15 |

9-16 |

1,8-2,1 |

Суглинистый |

20-28 |

10-18 |

1,7-1,7 |

Глинистый |

25-35 |

17-21 |

1,5-1,8 |

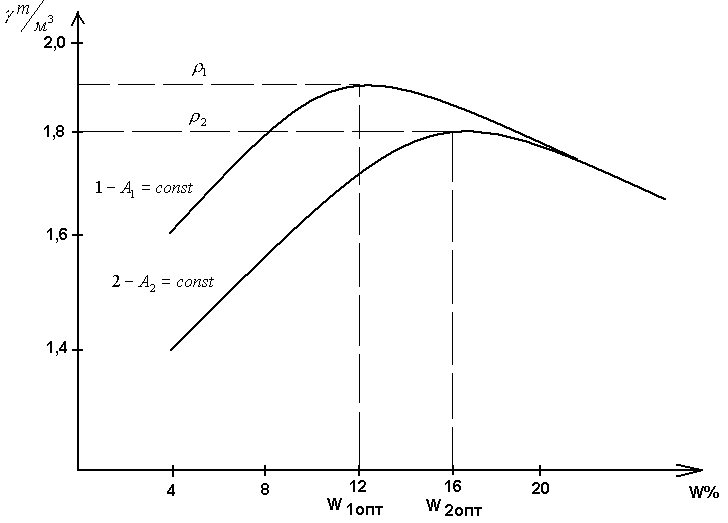

Влияние числа проходок и толщины уплотняемого слоя

Уплотнение грунта зависит и от толщины уплотняемых слоев и от числа проходок. Тонкие слои дают более равномерное уплотнение. Повышение числа проходок повышает и плотность. Вначале интенсивно, но после 4-6 проходок интенсивность падает (рис.9.5), а после 10-12 проходок - почти прекращается. Необходимое число повторных проходов устанавливается по опытному уплотнению. Обычно это 6-8 раз.

Рис.9.5. Влияние числа проходок (ударов) на плотность.

а) Изменение коэффициента пористости грунта (е) от сжимающих напряжений ( ) и количества проходок (1,2,3,…),

б) Изменение плотности уплотняемого слоя от количества проходок (n).

Максимальная

толщина слоя, при которой еще достигается

требуемая плотность (как правило, не

менее

![]() ),

называется предельной толщиной слоя.

Но для ее достижения требуется большое

количество проходок. Поэтому выбирают

так называемую оптимальную толщину.

Она составляет примерно 80-90% от предельной

величины.

),

называется предельной толщиной слоя.

Но для ее достижения требуется большое

количество проходок. Поэтому выбирают

так называемую оптимальную толщину.

Она составляет примерно 80-90% от предельной

величины.

![]()

Влияние рабочего органа и контактных напряжений

Что

касается конкретной толщины оптимального

слоя для различных машин, то она зависит

во многом как от физико-механических

свойств грунтов, так и от конкретных

размеров машин, которые определяют как

общие нагрузки, так и площади передачи

этих нагрузок, т.е. контактные напряжения.

Проведенные опыты показали, что действие

нагрузки распространяется вглубь грунта

на

![]() ,

т.е.

,

т.е.

![]() ,

где

,

где

![]() -

приведенный диаметр штампа. Но напряжения

по глубине уменьшаются, и плотность по

глубине будет различная, поэтому толщина

уплотняемого слоя не может быть равной

глубине предельной проработки.

-

приведенный диаметр штампа. Но напряжения

по глубине уменьшаются, и плотность по

глубине будет различная, поэтому толщина

уплотняемого слоя не может быть равной

глубине предельной проработки.

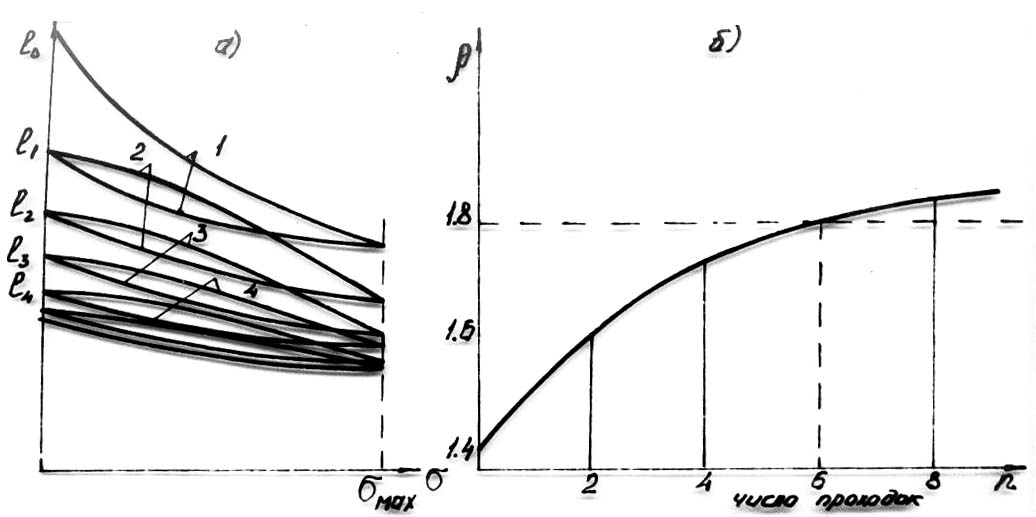

На

распределение напряжений по глубине

влияет наличие жесткого основания. При

отсутствии жесткого основания (рис.9.6а)

напряжения распределяются по классической

(теории) кривой Буссинеска. При приближении

жесткого основания распределение

напряжений выравнивается. В итоге

имеется зона, где деформация грунта по

глубине распространяется более или

менее равномерно. Эту зону называют

активной, а ее глубину – глубиной

активной зоны. В ней реализуется 80-90%

всей необратимой деформации грунта.

При таких условиях глубина активной

зоны близка к

![]() .

.

![]()

Глубина

активной зоны

![]() зависит также и от контактного давления

зависит также и от контактного давления

![]() (рис.9.6б).

(рис.9.6б).

Рис.9.6. Влияние различных факторов на распределение напряжений по глубине и величину активной зоны.

а) Распределение напряжений по глубине в зависимости от толщины слоя уплотнения (от положения жесткого основания. 1 - при полупространстве (Кривая Буссинеска), 2 - при большой толщине слоя, 3 - при малой толщине слоя.

б) Зависимость активной зоны h0/hmax от величины контактного давления /р.

Имеются

различные предложения для определения

глубины активной зоны. В наиболее общем

виде, для расчета глубины активной зоны

![]() предложена следующая формула:

предложена следующая формула:

,

(9.3)

,

(9.3)

где

![]() -

минимальный поперечный размер поверхности

контакта рабочего органа;

-

минимальный поперечный размер поверхности

контакта рабочего органа;

![]() -

предел прочности грунта при его

оптимальной влажности;

-

предел прочности грунта при его

оптимальной влажности;

![]() -

контактное давление;

-

контактное давление;

![]() -

влажность грунта;

-

влажность грунта;

![]() -

оптимальная влажность грунта;

-

оптимальная влажность грунта;

![]() -

коэффициенты:

-

коэффициенты:

![]() (скорости

изменения напряженного состояния или

длительности приложения нагрузок); при

укатке

(скорости

изменения напряженного состояния или

длительности приложения нагрузок); при

укатке

![]() ,

при трамбовании

,

при трамбовании

![]() ;

т.е.

;

т.е.

![]() ;

;

![]() (вида

грунта); для связных грунтов

(вида

грунта); для связных грунтов

![]() .

.

Толщина уплотняемых слоев.

Толщина,

при которой достигается требуемая

степень уплотнения при наименьшей

затрате механической работы, называется

оптимальной,

![]() .

.

![]() .

.

При

условии

![]() оптимальная толщина слоя может быть

принята равной глубине активной зоны:

оптимальная толщина слоя может быть

принята равной глубине активной зоны:

![]()

Определение требуемой плотности

Как видно из предыдущего, на плотность грунтов при уплотнении влияет множество факторов, поэтому определение требуемой плотности для конкретных грунтов и сооружений является сложной задачей.

В общем случае плотность сложения грунта земляных, насыпных, каменно-земляных и каменно-набросных плотин определяется с учетом:

а) исследований свойств грунтового материала и расположения его в теле плотины (как по высоте, так и по элементам профиля);

б) внешних нагрузок;

в) напряженно-деформированного состояния;

г) способа отсыпки и уплотнения грунтового материала и интенсивности возведения.

Практическое решение этой задачи можно разделить на два этапа.

На первом этапе осуществляется детальное полевое и лабораторное изучение реальных свойств грунтов конкретных карьеров, предполагаемых к использованию в насыпях. На основании анализа фактических характеристик грунтов и результатов расчетов напряженно-деформированного и фильтрационного состояний проектируемого сооружения при выдерживании нормативных требований определяются расчетные характеристики грунтов, обеспечивающих эти требования. Комплексным выражением этих требований для конкретных конструкций и конкретных грунтов является требуемая плотность.

На втором этапе осуществляется определение оптимальных технологических параметров уплотнения, обеспечивающих получение расчетных характеристик грунтов, в частности плотности.

Такая работа выполняется на опытных полигонах непосредственно на строительстве с использованием грунтов из конкретных карьеров и намечаемых типов машин. Эта работа проводится с целью уточнения:

- оптимальной толщины укатываемого слоя из условий обеспечения требуемой плотности грунта;

- оптимальной влажности, при которой грунт должен укладываться в сооружение;

- необходимого количества проходов уплотняющих средств по одному следу.

Опытное уплотнение следует производить для каждого вида грунта, используемого в сооружении, и для каждого типа применяемых уплотняющих машин.

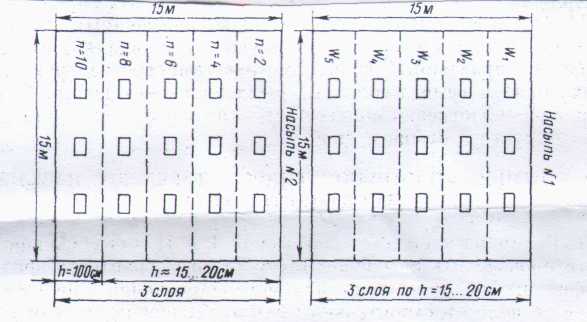

Для каждого типа механизма и вида грунта возводятся две насыпи.

Насыпь

№1 возводится для определения

значений оптимальной влажности Wопт

и максимальной плотности сухого грунта

![]() .

Она имеет размеры в плане 15*15 м и возводится

тремя слоями толщиной 10-15 см каждый. В

поперечном направлении насыпь разбивается

на 5 полос шириной по 3 м каждая. В полосы

грунт укладывается с различными

значениями влажности, равными Wопт

и отклонениями в ту и другую стороны.

.

Она имеет размеры в плане 15*15 м и возводится

тремя слоями толщиной 10-15 см каждый. В

поперечном направлении насыпь разбивается

на 5 полос шириной по 3 м каждая. В полосы

грунт укладывается с различными

значениями влажности, равными Wопт

и отклонениями в ту и другую стороны.

Различная влажность грунта достигается путем подсушки или дополнительного увлажнения. До укладки в полосы контролируется влажность грунта путем отбора проб. После достижения определенной влажности грунт укладывается слоями и укатывается 10 проходами. Из каждого слоя производится отбор проб для определения плотности и влажности грунта из шурфов. После отбора проб укладывается следующий слой насыпи.

Насыпь №2 предназначена для определения необходимого количества проходов механизма по одному следу n и эффективной толщины уплотняемого слоя грунта hэф. Насыпь имеет размеры в плане 15*15 м и отсыпается в три слоя. В поперечном направлении насыпь разбивается на 5 полос шириной по 3 м каждая. В первые 4 полосы грунт укладывается толщиной слоя, равной 10-15 см, толщина слоя в последней полосе составляет 1м. Полосы укатываются различным количеством проходов, равным 2, 4, 6, 8, - для катков с гладким вальцем на пневмошинах и виброкатков. Полоса толщиной 1 м укладывается 10 проходами механизмов. В насыпь грунт укладывается при оптимальной влажности, определенной после возведения насыпи №1. После укатки каждого слоя производится отбор проб из шурфов для определения плотности и влажности грунта.

Рис. 9.7. Схема площадок на опытном полигоне.