- •Телешев в.И., Ватин н.И., Марчук а.Н…. Производство гидротехнических работ

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы Под общей редакцией проф., д.Т.Н. Телешева в.И.

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Введение к учебнику «Производство гидротехнических работ»

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Предисловие к I части учебника

- •Раздел I. Общие вопросы строительства

- •Глава 1. Общая схема возведения речных гидротехнических сооружений

- •1.1. Особенности гидротехнического строительства

- •1.2. Периоды подготовки и строительства гидротехнических сооружений

- •1.3. Этапы возведения сооружений и пропуска строительных расходов

- •1.4. Особенности этапов возведения гидроузла и пропуска строительных расходов при различных компоновках основных сооружений

- •2.1. Возведение перемычек

- •2.2. Осушение котлованов

- •2.3. Перекрытие русла реки

- •Глава 3. Проекты организации строительства и проекты производства работ

- •3.1. Проекты организации строительства

- •3.2. Алгоритм составления календарных планов строительства крупных гидротехнических объектов

- •3.4. Проекты производства работ

- •3.4. Автоматизация разработки пос и ппр

- •Глава 4. Строительный транспорт и дороги

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •Глава 5. Основные положения определения производительности строительных машин

- •5.1. Категории производительности строительных машин

- •5.2. Определение годового режима работы строительных машин

- •5.3. Определение необходимой общей производительности и числа строительных машин

- •Раздел II. Производство земляных работ

- •Глава 6. Общие вопросы производства земляных работ

- •6.1. Виды земляных работ и сооружений

- •6.2. Строительные свойства грунтов

- •6.3 Определение объемов земляных работ. Баланс грунтовых масс

- •6.4. Баланс грунтовых масс

- •Глава 7. Технология производства земляных работ экскаваторами

- •7.1. Виды одноковшовых экскаваторов (о. Э.) и их рабочее оборудование

- •7.2. Технология производства земляных работ экскаваторами – прямая лопата

- •7.3. Технология производства работ экскаваторами «обратная лопата»

- •7.4. Технология производства работ экскаваторами – драглайн

- •7.5.Технология производства работ экскаватором - грейфером

- •7. 6. Производительность экскаваторов

- •Глава 8. Производства земляных работ землеройно-транспортными машинами

- •8.1. Виды землеройно-транспортных машин

- •8.2. Технология производства земляных работ скреперами

- •8.3. Технология производства земляных работ бульдозерами

- •8.4. Производства земляных работ грейдерами

- •8.5. Производства земляных работ подъемно-транспортными машинами (погрузчиками)

- •Глава 9. Возведение качественных насыпей

- •9.1 Качественные насыпи и состав технологических процессов

- •9.2 Сущность уплотнения и влияние различных факторов

- •Способы уплотнения грунтов

- •9.4 Особенности возведения неоднородных качественных насыпей

- •9.5. Определение производительности грунтоуплотняющих машин и параметров потока

- •Глава 10. Возведение земляных и каменно-набросных плотин с противофильтрационными элементами из негрунтовых материалов

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •Глава 11. Производство земляных работ в зимний период

- •11.1. Особенности земляных работ зимой

- •11. 2. Разработка мерзлых грунтов

- •11.3. Оттаивание грунтов

- •11.4. Устройство качественных насыпей в зимний период

- •Глава 12. Производство работ средствами гидромеханизации

- •12.1. Сущность гидромеханизации и условия ее применения

- •12.2. Разработка грунтов гидромониторами

- •12.3. Разработка грунта земснарядами

- •12.4. Гидравлический транспорт грунта

- •12.5. Намыв земляных сооружений

- •Раздел III. Производство бетонных работ

- •Глава 13. Бетон гидротехнических сооружений и требования, предъявляемые к нему

- •13.1. Общая классификация бетонов

- •Требования к бетонам гидротехнических сооружений

- •13.3. Зональное расположение марок бетона

- •Глава 14. Теоретические основы определения требований к технологии бетонных работ

- •14.1. Температурный режим блоков бетонирования

- •14.2. Термонапряженное состояние блоков. Причины трещинообразования

- •14.3. Определение допустимых температурных перепадов

- •14.4. Факторы, влияющие на величину допустимого перепада температур

- •14.5. Приближенный метод определения величины необходимого снижения максимальной температуры в блоке по условиям его трещиностойкости

- •14.6. Принципиальные направления конструктивных и технологических мероприятий по обеспечению трещиностойкости и монолитности бетонных гидротехнических сооружений

- •14.7. Расчетное обоснование дополнительных мероприятий по регулированию температурного режима в блоках бетонирования в зимний период

- •Глава 15. Разрезка сооружений на блоки бетонирования

- •15.1. Основные причины разрезки сооружений постоянными и временными швами

- •15.2. Основные принципы разрезки сооружений на блоки бетонирования

- •15.3. Разрезка ярусная «вперевязку» («днепровская»)

- •15.4. Столбчатая система разрезки

- •15.5. Секционная система разрезки длинными блоками

- •15.6. Смешанные системы разрезки

- •Глава 16. Омоноличивание временных швов бетонных плотин

- •16.1. Общие положения

- •16.2. Омоноличивание швов с помощью цементации

- •16.3. Омоноличивание с помощью объемных замыкающих блоков

- •Глава 17. Вспомогательные работы

- •17.1. Заготовка заполнителей

- •17.2. Арматурные работы

- •17.3. Опалубочные работы

- •Глава 18. Приготовление бетонной смеси

- •18.1 Требования к бетонной смеси

- •18.2. Технологические схемы бетонных заводов и их оборудование

- •18.З. Определение производительности бетоносмесителей и бетонных заводов

- •Глава 19. Бетонное хозяйство

- •19.1 Состав бетонного хозяйства и определение мощности бетонного завода

- •19.2. Склады заполнителей

- •19.3.Склады цемента

- •19.4. Установки для регулирования температуры составляющих бетонной смеси

- •19.5. Прочие установки и сооружения

- •Глава 20. Транспортирование бетонной смеси

- •20.I. Выбор транспортной схемы бетонных работ

- •20.2. Выбор типа горизонтального транспорта

- •20.3. Подача бетонной смеси в блоки бетонирования

- •20.3. Выбор кранов

- •20.5. Определение производительности кранов

- •20.6. Определение комплексной производительности кранов

- •Глава 21. Подготовка блоков к бетонированию. Укладка и уплотнение бетонной смеси

- •21.1. Состав мероприятий по подготовке блоков к бетонированию

- •21.2. Подготовка оснований блоков

- •21.3. Уплотнение бетонной смеси

- •21.4. Технологические схемы (способы) укладки бетонной смеси в блоки бетонирования

- •Глава 22. Особенности производства бетонных работ в зимнее время

- •22.1. Дополнительные требования

- •22.2. Подготовка блоков к бетонированию

- •22.3. Приготовление и транспорт бетонной смеси

- •22.4. Укладка бетонной смеси

- •Глава 23. Уход за бетоном и контроль качества бетонных работ

- •23.1. Основные требования и мероприятия по уходу за бетоном

- •23.2. Контроль качества бетона и бетонных работ

- •Глава 24. Специальные виды бетонных работ

- •24А. Производство сборного железобетона

- •24А.1. Назначение и типы сборных элементов и конструкций

- •24А.2. Производство сборного железобетона

- •24А.3. Транспорт и монтаж сборных элементов

- •Глава 24б. Подводное бетонирование

- •24Б.1. Подводное бетонирование и требования к нему

- •24Б.2. Способы подводного бетонирования

- •Глава 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Опыт применение литого бетона на строительстве Бурейской гэс

- •Глава 26. Особенности возведения бетонных сооружений из укатанного бетона

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •1. Общая

- •2. К разделу і

- •3. К разделу іі

- •4. К разделу ііі

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Расчет высоты забоя экскаватора типа

- •Объем захваченного ковшом грунта

7.2. Технология производства земляных работ экскаваторами – прямая лопата

Область применения.

Экскаваторы «прямая лопата» предназначаются для разработки грунтов в основном выше уровня стоянки.

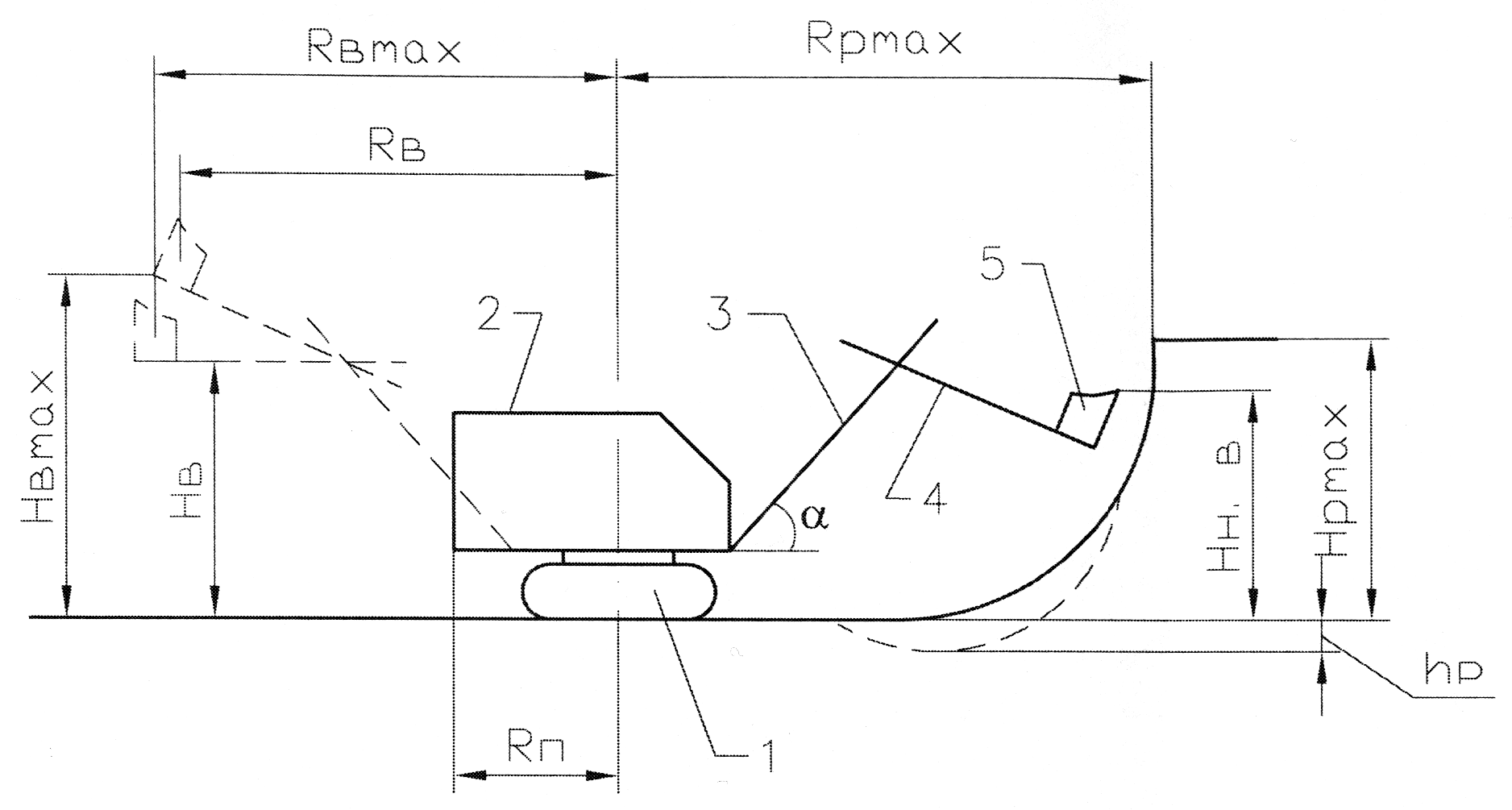

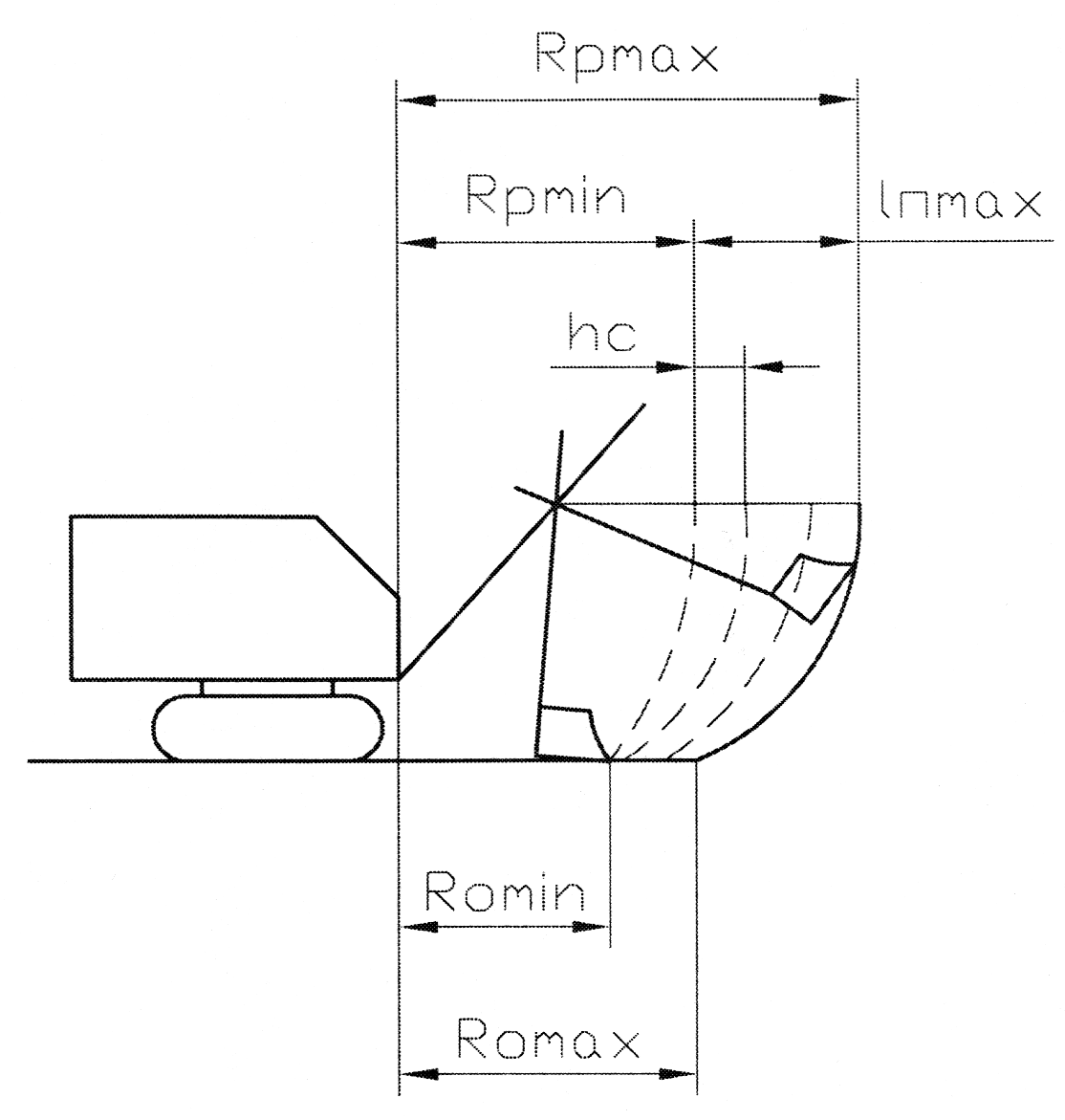

Основными параметрами, определяющими технологические возможности этих экскаваторов являются (рис. 7.5 а): Rp – радиус резания, Нр – высота резания, Rв – радиус выгрузки, Нв – высота выгрузки, Ro – радиус копания на уровне стоянки, Нн.в. – высота напорного вала, hр – глубина копания ниже уровня стоянки.

Рис. 7.5. Параметры экскаватора «прямая лопата» (а) и схема его работы (б)

1 – гусеничный ход. Устройство, 2 – поворотная платформа, 3 – стрела, 4 – рукоять, 5 – ковш с откидным днищем

Схема работы

Рабочий цикл включает: копание, поворот, выгрузка-возврат.

Продолжительность цикла равна:

tц = tкоп. + tпов. + tвыгр. + tвозвр. = (qк, вид грунта, пов.), (7.1)

где tкоп., tпов., tвыгр., tвозвр. – соответственно время копания, поворота, выгрузки и копания, пов – угол поворота.

При копании включаются механизмы напора и подъема ковша, который перемещается из нижнего положения (I) в верхнее (IV), срезает стружку грунта и наполняется, на заключительной стадии копания рукоять втягивается, стрела начинает поворот на выгрузку. Толщина стружки регулируется напорным механизмом. Для уменьшения сопротивления копанию в плотных грунтах каждая последующая стружка снимается так, чтобы ковш перекрывал след от предыдущего движения. При этом одна из боковых стенок ковша исключается из процесса копания и уменьшает трение, т. е. идет разработка по радиусу с наложением следов ковша. Таким же образом разрабатываются следующие слои стружки, пока не будет использован почти весь ход рукояти. После чего экскаватор передвигается на расстояние передвижки – lпер.

lпер.max = lх.р. (7.2)

lх.р. Rр.max – Rр.min

где lпер. – величина передвижки экскаватора, lх.р. – длина хода рукояти.

Практически lпер. (0,6 ÷ 0,8) ∙lх.р.

Минимальная

высота забоя из условия полного наполнения

ковша должна быть равна:

![]() ,

,

![]() (7.3)

(7.3)

где: Нз.min – минимальная высота забоя, q1 – геометрическая емкость ковша, вс – ширина стружки ковша, hc – толщина стружки, kн – коэффициент наполнения ковша, kp – коэффициент разрыхления грунта, kз - коэффициент загрузки.

Экскаватор обычно рассчитывается на наполнение ковша в тяжелых грунтах. При этом минимальная высота забоя равна высоте напорного вала (Нн.в.) экскаватора.

Нз.min = Нн.в.

Нз.min = 0,3 – 0,4 Нн.в. - в легких грунтах; Нз.min = 0,5 – 0,6 Нн.в. - в средних грунтах.

Разработка более высоких забоев более экономична, а поэтому реальная высота определяется конкретными условиями безопасности работы.

Забои экскаватора

Забой – рабочее место экскаватора, включающее и участок маневрирования транспортом. Различают лобовой и боковой забои.

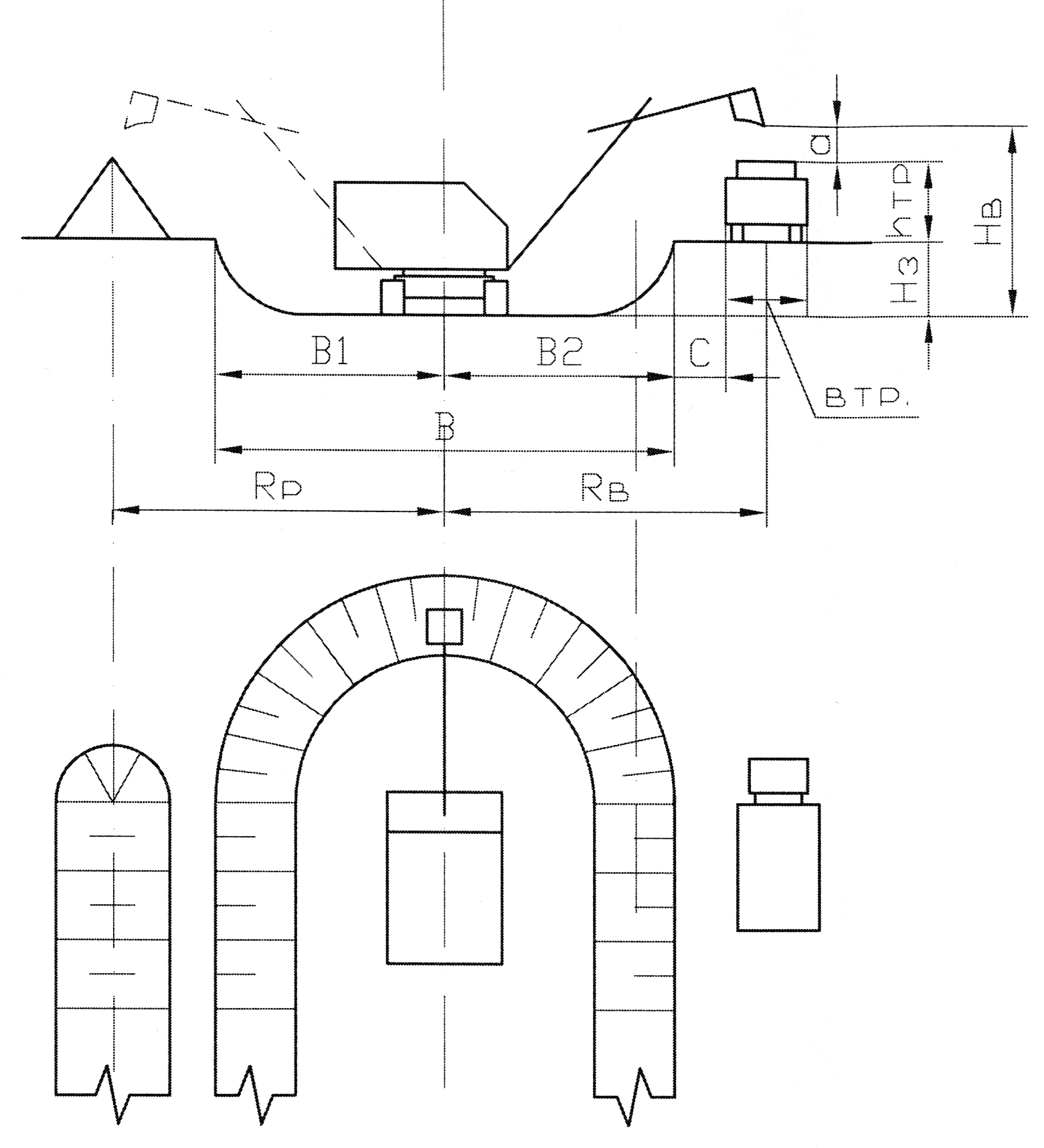

Лобовой забой (рис. 7.6). При лобовом забое разработка грунта ведется впереди и по обеим сторонам экскаватора полосой, определяемой рабочими параметрами экскаватора и положением транспортных средств. Параметры забоя (ширина В и глубина Нз.) зависят от параметров экскаватора и от расположения транспортных средств.

При расположении транспортных средств на дне выемки (на уровне стоянки экскаватора) параметры забоя зависят, также от требований к профилю выемки и прямолинейности откоса. Их легко определить, зная параметры экскаватора и транспортных средств.

а) б) в)

Рис. 7.6. Схемы лобовых забоев

а) с разгрузкой в отвал; б) с погрузкой на а/м выше уровня стоянки; в) с погрузкой на а/м на уровне стоянки

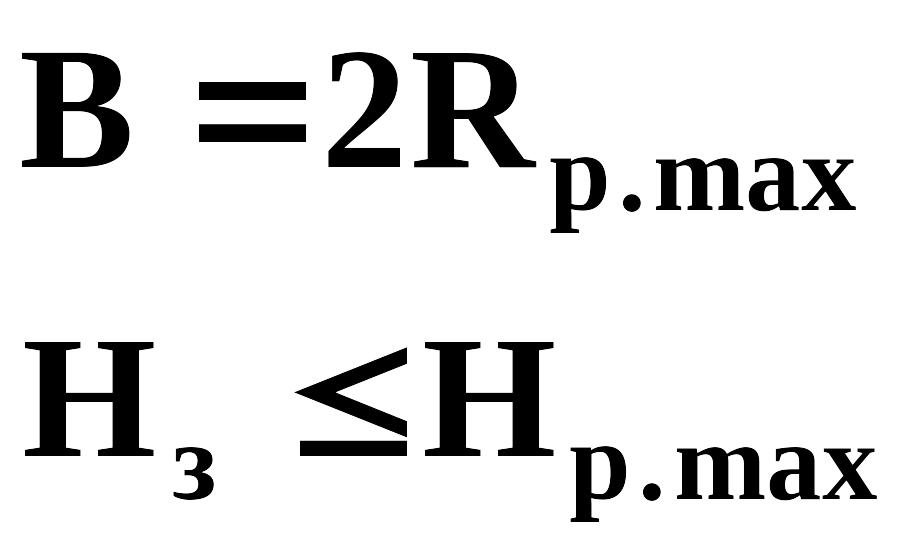

При возможности выемки с «волнистым» откосом

(7.4)

(7.4)

При необходимости точного выдерживания профиля выемки и прямолинейности откоса

(7.5)

(7.5)

lпер = (0,6 ÷ 0,7)∙lх.р. (0,8 ÷ 1,2 м – для экскаваторов малой мощности, 1,5 ÷ 2,0 м – для экскаваторов средней мощности, 4,0 ÷ 6,0 м – для экскаваторов большой мощности).

При расположении транспортных средств выше уровня стоянки (на бровке выемки) параметры выемки зависят от условий погрузки грунта на транспорт (от односторонней или двусторонней разгрузки) (рис. 7.6,б).

При односторонней разгрузке

В = В1 + В2

В1 = Rp (7.6)

![]()

Нз = Нв – hтр. – a

где: втр. – ширина транспортных средств; С – расстояние от бровки откоса до транспортных средств; hтр. – высота транспортного средства; а – запас в положении ковша над транспортным средством в период разгрузки.

При 2-х сторонней разгрузке

![]()

В = 2В1 2Rp (7.7)

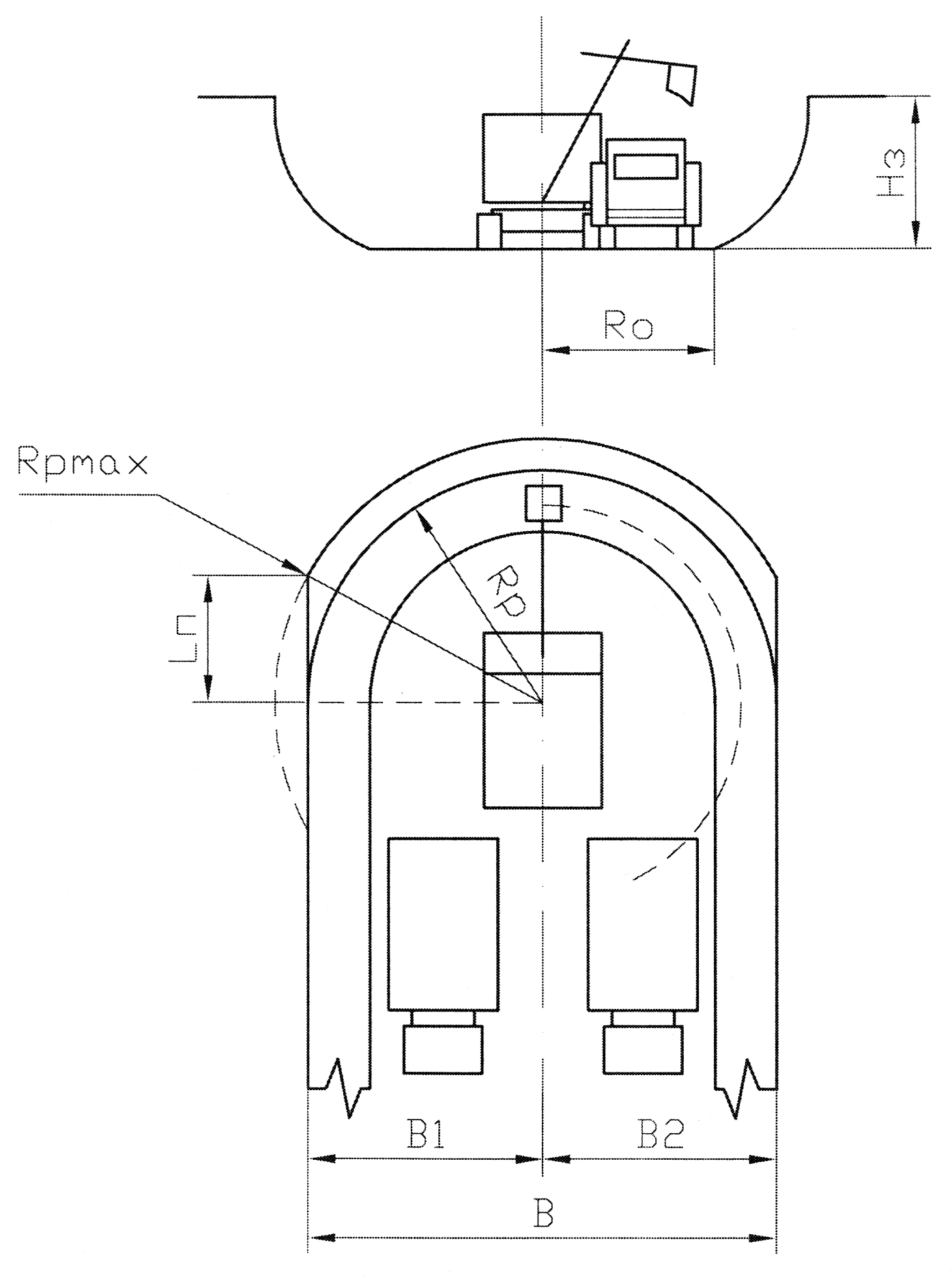

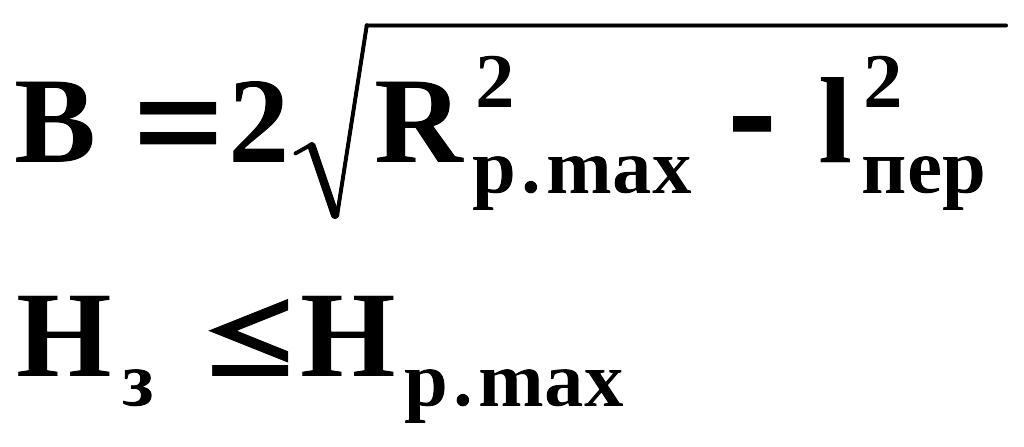

Боковой забой (рис. 7.7). Боковой забой применяется при разработке грунтов по одну сторону от оси проходки и погрузке грунта на транспортные средства при больших размерах выемки.

Рис. 7.7. Схема бокового забоя

Параметры забоя:

Вmax = B1max + B2max Hp Hp.max

![]() – при работе с

ровным откосом.

– при работе с

ровным откосом.

B1max = Rp.max – при работе с волнистым откосом.

В2.max = Rв.max – 0,5 втр – С – при расположении транспорта на уровне оси поворота стрелы ( = 90). (7.8)

В2.max = Rв.max Sin - 0,5 втр. – С – при расположении транспорта впереди экскаватора. Обычно ср. = 70 – 90. (7.9)

Ширина забоя:

Взаб. = В1 + В2 – (Rp – Rmax) (7.10)

Все обозначения прежние.

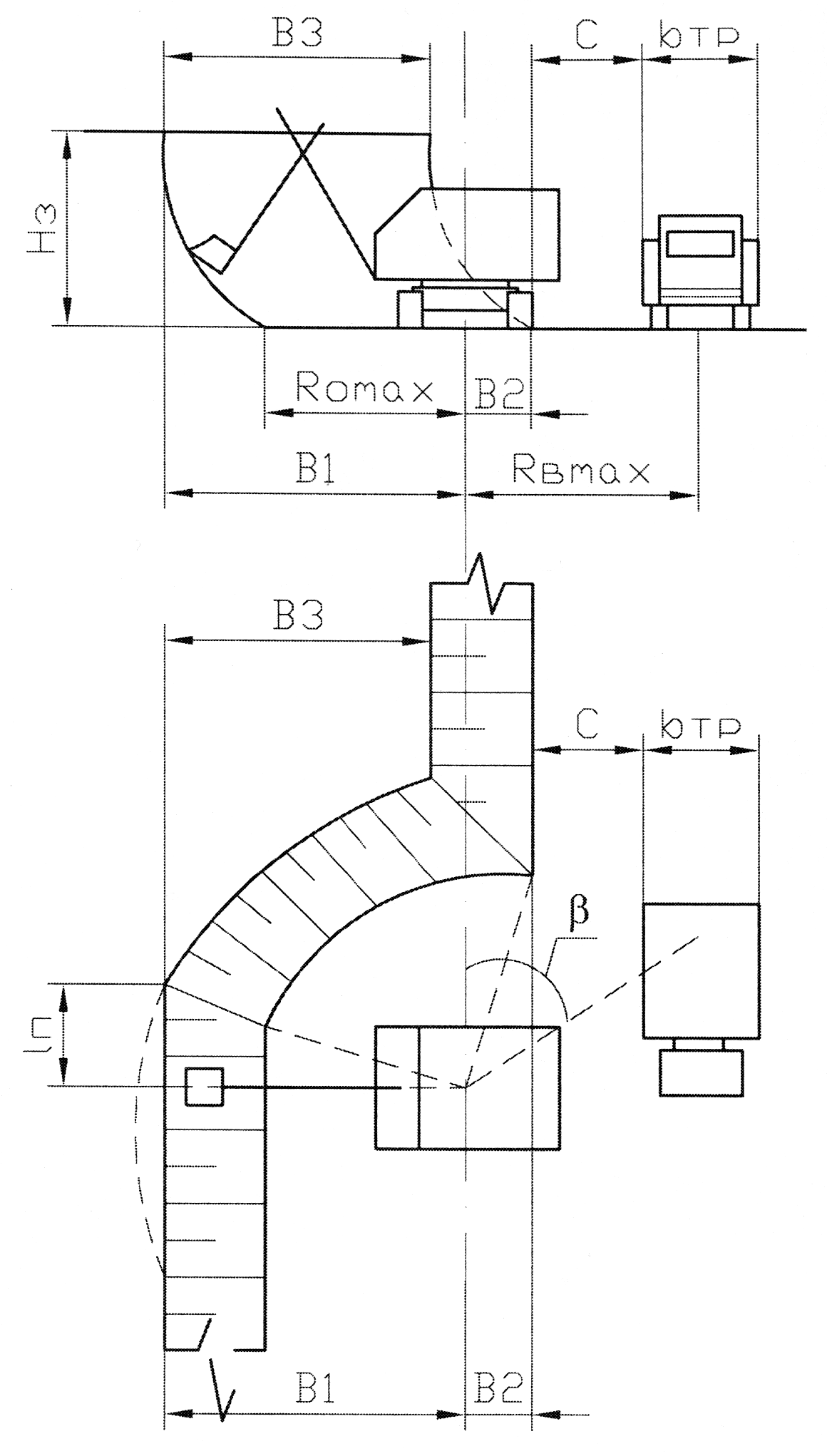

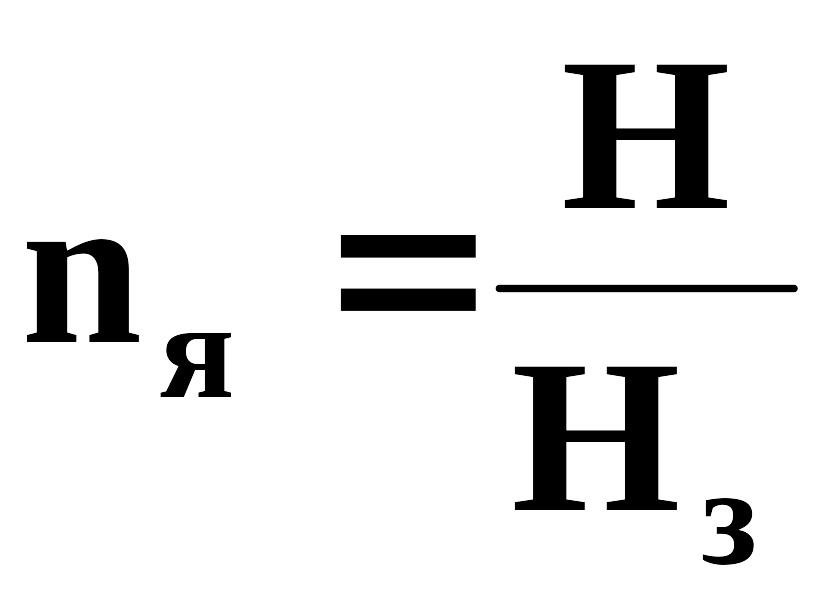

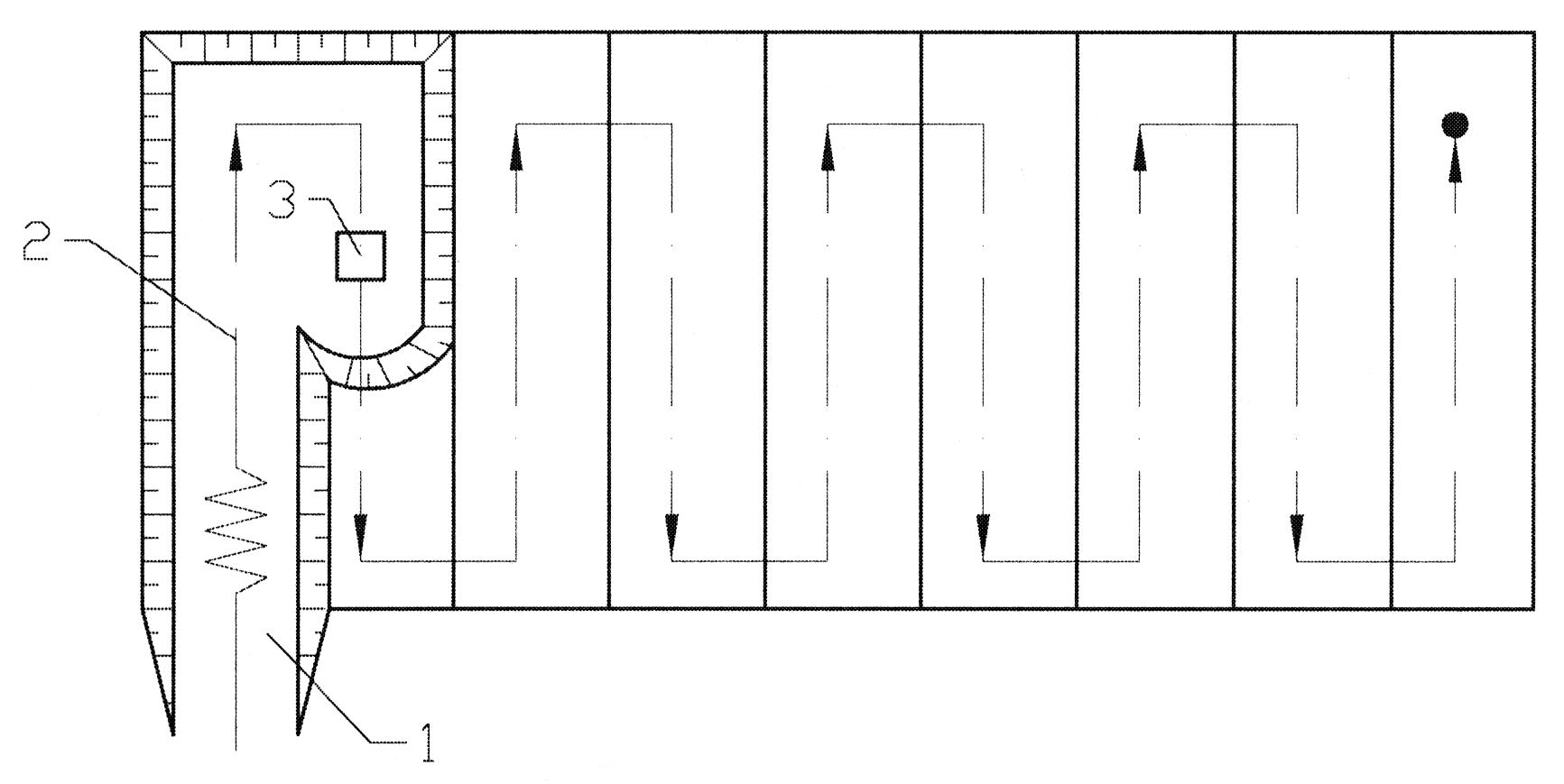

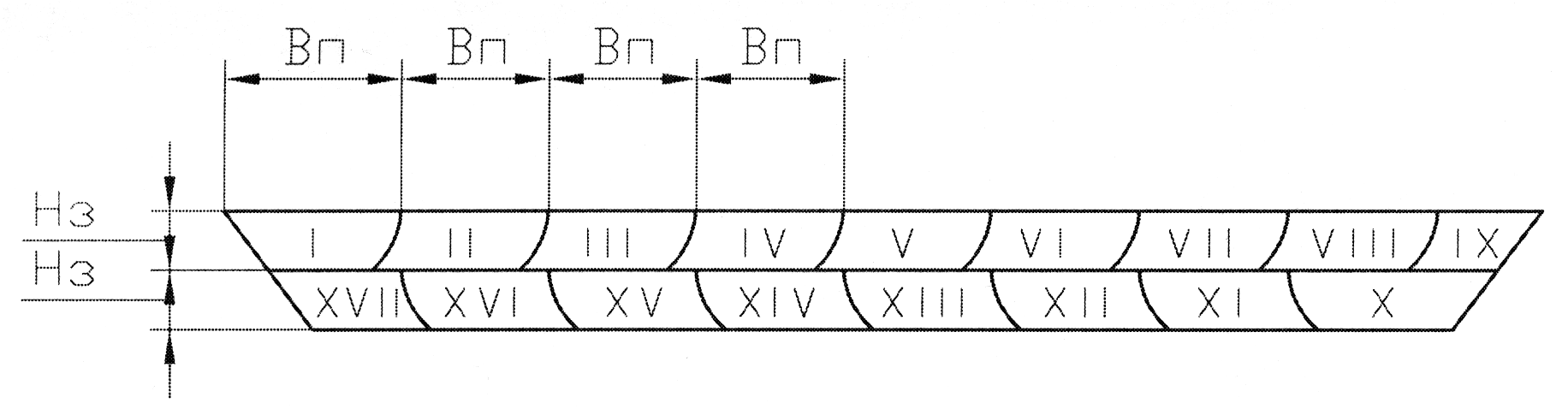

При значительных глубинах и больших размерах выемки (H Hp max) она разбивается на ярусы и отдельные ленты – забои (рис. 7.8). Вход экскаватора в каждый ярус осуществляется проходной пионерной траншеей, глубина которой определяется условиями выгрузки грунта и расположением транспорта.

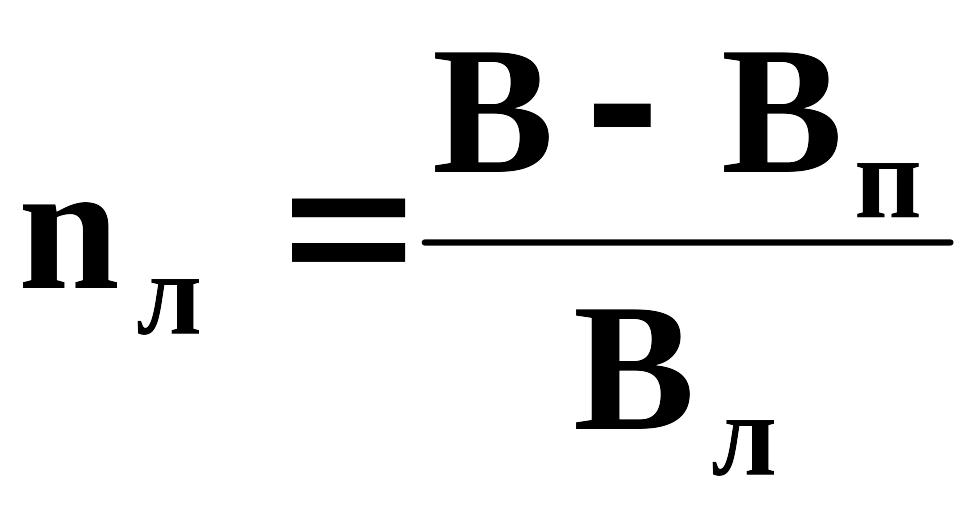

Число

ярусов: ,

(7.11) Число полных лент:

,

(7.11) Число полных лент:

,

(7.12)

,

(7.12)

где: H – полная глубина выемки; Нз – максимальная высота забоя; В – ширина выемки в каждом ярусе поверху; Вп – ширина первой ленты (пионерной траншеи); Вл – ширина одной ленты разработки; nл – число полных лент в одном ярусе (с округлением до большего числа).

Рис. 7.8. Схема разработки котлована большой площади

а) план; б) разрез

1 – пионерская траншея; 2 – путь движения экскаватора; 3 – экскаватор

Примерные практические размеры высоты забоев для прямых лопат колеблются:

Емкость ковша |

Высота забоя |

0,5 |

3,5 |

1,0 |

4,5 |

2,0 |

5,1 |

3,0 |

6,1 |

4-5 |

6,1 |

6-8 |

6,5 |