- •Телешев в.И., Ватин н.И., Марчук а.Н…. Производство гидротехнических работ

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы Под общей редакцией проф., д.Т.Н. Телешева в.И.

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Введение к учебнику «Производство гидротехнических работ»

- •Часть 1. Общие вопросы строительства. Земляные и бетонные работы

- •Предисловие к I части учебника

- •Раздел I. Общие вопросы строительства

- •Глава 1. Общая схема возведения речных гидротехнических сооружений

- •1.1. Особенности гидротехнического строительства

- •1.2. Периоды подготовки и строительства гидротехнических сооружений

- •1.3. Этапы возведения сооружений и пропуска строительных расходов

- •1.4. Особенности этапов возведения гидроузла и пропуска строительных расходов при различных компоновках основных сооружений

- •2.1. Возведение перемычек

- •2.2. Осушение котлованов

- •2.3. Перекрытие русла реки

- •Глава 3. Проекты организации строительства и проекты производства работ

- •3.1. Проекты организации строительства

- •3.2. Алгоритм составления календарных планов строительства крупных гидротехнических объектов

- •3.4. Проекты производства работ

- •3.4. Автоматизация разработки пос и ппр

- •Глава 4. Строительный транспорт и дороги

- •4.1. Общие положения по выбору типа транспорта

- •4.2. Автомобильный транспорт

- •4.3. Другие виды транспорта

- •Конвейерный транспорт, конвейерные поезда

- •Трубопроводный контейнерный пневмотранспорт. Подвесные канатные дороги

- •4.4. Строительные дороги

- •Глава 5. Основные положения определения производительности строительных машин

- •5.1. Категории производительности строительных машин

- •5.2. Определение годового режима работы строительных машин

- •5.3. Определение необходимой общей производительности и числа строительных машин

- •Раздел II. Производство земляных работ

- •Глава 6. Общие вопросы производства земляных работ

- •6.1. Виды земляных работ и сооружений

- •6.2. Строительные свойства грунтов

- •6.3 Определение объемов земляных работ. Баланс грунтовых масс

- •6.4. Баланс грунтовых масс

- •Глава 7. Технология производства земляных работ экскаваторами

- •7.1. Виды одноковшовых экскаваторов (о. Э.) и их рабочее оборудование

- •7.2. Технология производства земляных работ экскаваторами – прямая лопата

- •7.3. Технология производства работ экскаваторами «обратная лопата»

- •7.4. Технология производства работ экскаваторами – драглайн

- •7.5.Технология производства работ экскаватором - грейфером

- •7. 6. Производительность экскаваторов

- •Глава 8. Производства земляных работ землеройно-транспортными машинами

- •8.1. Виды землеройно-транспортных машин

- •8.2. Технология производства земляных работ скреперами

- •8.3. Технология производства земляных работ бульдозерами

- •8.4. Производства земляных работ грейдерами

- •8.5. Производства земляных работ подъемно-транспортными машинами (погрузчиками)

- •Глава 9. Возведение качественных насыпей

- •9.1 Качественные насыпи и состав технологических процессов

- •9.2 Сущность уплотнения и влияние различных факторов

- •Способы уплотнения грунтов

- •9.4 Особенности возведения неоднородных качественных насыпей

- •9.5. Определение производительности грунтоуплотняющих машин и параметров потока

- •Глава 10. Возведение земляных и каменно-набросных плотин с противофильтрационными элементами из негрунтовых материалов

- •10.1. Общие положения

- •10.2. Плотины с противофильтрационными элементами из асфальтобетона

- •10.3. Плотины с железобетонными экранами

- •10.4. Плотины с металлическими противофильтрационными элементами

- •10.5. Плотины с противофильтрационными элементами из геосинтетических материалов

- •10.6. Плотины на вечно мерзлом основании с мерзлотными противофильтрационными завесами

- •10.7. Плотины с завесами возводимыми методом струйной цементации

- •Глава 11. Производство земляных работ в зимний период

- •11.1. Особенности земляных работ зимой

- •11. 2. Разработка мерзлых грунтов

- •11.3. Оттаивание грунтов

- •11.4. Устройство качественных насыпей в зимний период

- •Глава 12. Производство работ средствами гидромеханизации

- •12.1. Сущность гидромеханизации и условия ее применения

- •12.2. Разработка грунтов гидромониторами

- •12.3. Разработка грунта земснарядами

- •12.4. Гидравлический транспорт грунта

- •12.5. Намыв земляных сооружений

- •Раздел III. Производство бетонных работ

- •Глава 13. Бетон гидротехнических сооружений и требования, предъявляемые к нему

- •13.1. Общая классификация бетонов

- •Требования к бетонам гидротехнических сооружений

- •13.3. Зональное расположение марок бетона

- •Глава 14. Теоретические основы определения требований к технологии бетонных работ

- •14.1. Температурный режим блоков бетонирования

- •14.2. Термонапряженное состояние блоков. Причины трещинообразования

- •14.3. Определение допустимых температурных перепадов

- •14.4. Факторы, влияющие на величину допустимого перепада температур

- •14.5. Приближенный метод определения величины необходимого снижения максимальной температуры в блоке по условиям его трещиностойкости

- •14.6. Принципиальные направления конструктивных и технологических мероприятий по обеспечению трещиностойкости и монолитности бетонных гидротехнических сооружений

- •14.7. Расчетное обоснование дополнительных мероприятий по регулированию температурного режима в блоках бетонирования в зимний период

- •Глава 15. Разрезка сооружений на блоки бетонирования

- •15.1. Основные причины разрезки сооружений постоянными и временными швами

- •15.2. Основные принципы разрезки сооружений на блоки бетонирования

- •15.3. Разрезка ярусная «вперевязку» («днепровская»)

- •15.4. Столбчатая система разрезки

- •15.5. Секционная система разрезки длинными блоками

- •15.6. Смешанные системы разрезки

- •Глава 16. Омоноличивание временных швов бетонных плотин

- •16.1. Общие положения

- •16.2. Омоноличивание швов с помощью цементации

- •16.3. Омоноличивание с помощью объемных замыкающих блоков

- •Глава 17. Вспомогательные работы

- •17.1. Заготовка заполнителей

- •17.2. Арматурные работы

- •17.3. Опалубочные работы

- •Глава 18. Приготовление бетонной смеси

- •18.1 Требования к бетонной смеси

- •18.2. Технологические схемы бетонных заводов и их оборудование

- •18.З. Определение производительности бетоносмесителей и бетонных заводов

- •Глава 19. Бетонное хозяйство

- •19.1 Состав бетонного хозяйства и определение мощности бетонного завода

- •19.2. Склады заполнителей

- •19.3.Склады цемента

- •19.4. Установки для регулирования температуры составляющих бетонной смеси

- •19.5. Прочие установки и сооружения

- •Глава 20. Транспортирование бетонной смеси

- •20.I. Выбор транспортной схемы бетонных работ

- •20.2. Выбор типа горизонтального транспорта

- •20.3. Подача бетонной смеси в блоки бетонирования

- •20.3. Выбор кранов

- •20.5. Определение производительности кранов

- •20.6. Определение комплексной производительности кранов

- •Глава 21. Подготовка блоков к бетонированию. Укладка и уплотнение бетонной смеси

- •21.1. Состав мероприятий по подготовке блоков к бетонированию

- •21.2. Подготовка оснований блоков

- •21.3. Уплотнение бетонной смеси

- •21.4. Технологические схемы (способы) укладки бетонной смеси в блоки бетонирования

- •Глава 22. Особенности производства бетонных работ в зимнее время

- •22.1. Дополнительные требования

- •22.2. Подготовка блоков к бетонированию

- •22.3. Приготовление и транспорт бетонной смеси

- •22.4. Укладка бетонной смеси

- •Глава 23. Уход за бетоном и контроль качества бетонных работ

- •23.1. Основные требования и мероприятия по уходу за бетоном

- •23.2. Контроль качества бетона и бетонных работ

- •Глава 24. Специальные виды бетонных работ

- •24А. Производство сборного железобетона

- •24А.1. Назначение и типы сборных элементов и конструкций

- •24А.2. Производство сборного железобетона

- •24А.3. Транспорт и монтаж сборных элементов

- •Глава 24б. Подводное бетонирование

- •24Б.1. Подводное бетонирование и требования к нему

- •24Б.2. Способы подводного бетонирования

- •Глава 25. Совершенствование технологии бетонных работ при возведении высоких бетонных плотин.

- •25.1. Особенности возведения высоких бетонных плотин и совершенствование технологий их бетонирования

- •25.2 Добавки для бетонов и их эффективность

- •25.3 Применение литых бетонов в гидротехническом строительстве

- •Опыт применение литого бетона на строительстве Бурейской гэс

- •Глава 26. Особенности возведения бетонных сооружений из укатанного бетона

- •Тенденции совершенствования технологии строительства бетонных плотин из укатанного бетона

- •1. Общая

- •2. К разделу і

- •3. К разделу іі

- •4. К разделу ііі

- •Дополнительная литература по Главе 10

- •Дополнительная литература по Главе 24

- •В параграфе 7.6 «Производительность экскаваторов» дан общий подход к определению оптимальных параметров забоев экскаваторов различных типов.

- •Расчет высоты забоя экскаватора типа

- •Объем захваченного ковшом грунта

Расчет высоты забоя экскаватора типа

“прямая лопата”

Анализ производительности экскаватора показывает, что она зависит от высоты забоя. При малой высоте производительность уменьшается за счет недонаполнения ковша грунтом или по причине потерь времени на осуществление повторного черпания грунта. При очень большой высоте забоя затрудняется резание грунта на верхних отметках. Таким образом, явно существует задача оптимизации высоты забоя.

В данном случае, в качестве цели оптимизации возьмем достижение максимальной степени наполнения ковша грунтом.

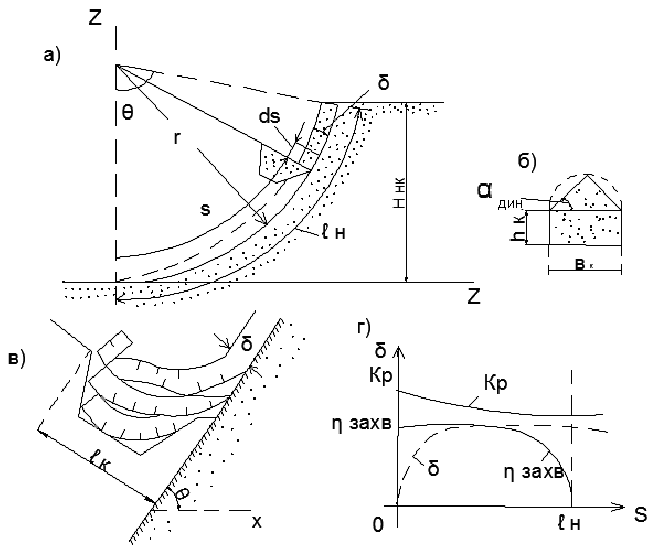

Рассматривая схему резания грунта, представленную на рис. 3, оптимальную высоту забоя определяем по выражению:

![]() ,

(7)

,

(7)

где Qзахв – объем грунта в плотном состоянии, захваченного ковшом;

δx – толщина стружки грунта вдоль оси X (0,1-0,2 м);

bк

- ширина ковша (вк=![]() );

);

ηзахв - КПД захвата грунта при наполнении ковша с учетом потерь в

боковые валики и пересыпания через край ковша (0,9-0,95).

Рис.3

Объем захваченного ковшом грунта

Qзахв=q![]() ηв

, (8)

ηв

, (8)

где q-геометрическая емкость ковша;

КН и Кр-коэффициенты соответственно заполнения ковша и

разрыхления грунта;

ηв - КПД выгрузки грунта из ковша, учитывающий снижение

геометрической емкости за счет налипания грунта (0,9-1,0).

Здесь важно отметить, что срезанный, (но не захваченный ковшом) грунт падает вниз и скапливается у подошвы забоя. Этот грунт подбирается при последующих черпаниях.

Наибольшая величина коэффициента наполнения ковша в форме четырехгранной пирамиды (рис.3б)

![]() ,

(9)

,

(9)

где αдин - динамический угол откоса (от 450-для сухих сыпучих грунтов, до

600-для связных);

hk- высота ковша.

Для грунта в ковше коэффициент разрыхления определяется выражением:

Кр=![]() , (9а)

, (9а)

где γест (ρест) и γр (ρр) - удельные веса (плотности) грунта соответственно в

естественном и рыхлом состоянии;

Vk и Qk - объем грунта в ковше, приведенный соответственно к

рыхлому и естественному состоянию.

При этом

Qk=q![]() .

(9б)

.

(9б)

Разрыхление грунта при резании и заполнении ковша определяется сложными законами разрушения и деформации материалов. В дисперсных материалах типа грунтов при сдвиговых деформациях разрыхление определяется явлениями контракции и дилатансии. Но главный вклад в общее рыхление грунта дадут макроразрыхления, т. е нарушения сплошности стружки грунта в виде трещин разрыва, а также образование полостей в грунте при укладке его в ковш, вследствие различного рода арочных эффектов (рис. 3в).

В первом приближении можно записать

|

, (10) (4.20)

где Кр1 -коэффициент разрыхления при резании грунта;

Кр2-то же, при укладке грунта в ковш.

Отметим, что такие технологические параметры как толщина стружки, коэффициент разрыхления, КПД захвата грунта не остаются постоянными в процессе резания. Качественная картина их изменения по пути S резания представлена кривыми на (рис. 3г).

Коэффициент разрыхления будет меняться и дальше по всей технологической цепи переработки грунта, начиная от разработки его в карьере и кончая процессами слеживания (спекания) его в течение всего периода эксплуатации насыпи.

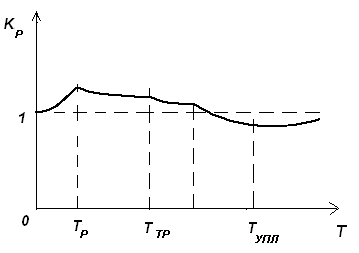

Характер изменения коэффициента разрыхления во времени Т при проведении операции резания Тр, транспортирования Ттр, разравнивания Тразр и уплотнения Туп представлен на рис. 4.

Тразр

Рис.4

И эта динамика коэффициента разрыхления, по-видимому, должна учитываться при проектировании технологических процессов обработки грунтовых материалов.

Приложение 2

Булатов Г.Я.

Расчет оптимальной толщины слоя при уплотнении грунта

В параграфе 9.2 «Сущность уплотнения и влияние различных факторов» дан общий подход к определению оптимальных параметров уплотнения грунтов, включая толщину слоя. Обычно она назначается по аналогам. Затем ее уточняют на опытном полигоне на реальных грунтах и фактических машинах.

На предварительной стадии проектирования оптимальную толщину слоя грунта можно определить расчетом, основные принципы которого изложены ниже.

За оптимальную толщину слоя принимаем ту, при которой получим максимум производительности уплотнения грунта.

Понятно,

что имеется оптимальная толщина

уплотненного слоя

![]() ,

при которой производительность всего

процесса возведения насыпи будет

максимальной.

,

при которой производительность всего

процесса возведения насыпи будет

максимальной.

Для решения задачи предлагаем воспользоваться обобщенной производительностью возведения насыпи в следующем виде

Пэн=Пэупл*Кв.пер, м3 /ч, (1)

где Пэупл - эксплутационная производительность грунтоуплотняющей

машины на карте уплотнения (рассмотрена в параграфе 9.2);

Кв.пер - дополнительный коэффициент использования рабочего времени

уплотнения, учитывающий переходы грунтоуплотняющих

машин с одной карты на другую.

В свою очередь запишем

, (1а)

, (1а)

где Tкар - расчетный период (цикл) обработки одной карты, например,

отсыпки грунта (обычно принимается кратным длительности

рабочей смены:1/8; 1/4;1/2;1;2;3 и т.д.);

tпер - время перехода грунтоуплотняющих машин с одной карты на

другую;

Wк - площадь одной карты в плане;

hсл - толщина уплотненного слоя грунта;

Jн - интенсивность поступления грунта на карту отсыпки.

Из выражения (1а) видно, что уменьшение толщины слоя по сравнению с оптимальной приводит к уменьшению объема грунта, обрабатываемого на одной карте. Это, в свою очередь, требует большей частоты переходов машин с одной карты на другую и, соответственно, большего общего времени на их осуществление, снижая тем самым дополнительный коэффициент использования рабочего времени и эксплутационную производительность возведения насыпи.

Завышение же толщины слоя приводит к увеличению числа проходов грунтоуплотняющей машины по одному следу. Это увеличивает продолжительность рабочего цикла уплотнения и, соответственно, снижает техническую и эксплуатационную производительности уплотнения.

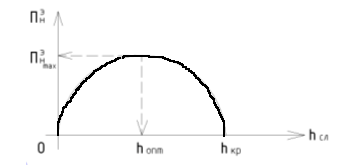

Зависимость производительности возведения насыпи от толщины слоя представлена на рисунке.

Здесь hкр- критическая толщина слоя грунта, для уплотнения которого необходимо бесконечное число ходок по одному следу, и hопт - оптимальная толщина слоя, соответствующая максимуму производительности отсыпки.

Однако, для расчета производительности операции уплотнения грунтового слоя некоторой толщины (hсл) нужно поставить ёей в соответствие определенное число (n) проходов катка по одному следу.

Для

построения графика такой связи

![]() воспользуемся компрессионными кривыми

остаточной деформации, которые можно

получить на основании серии стандартных

лабораторных испытаний компрессионных

свойств грунтов при многократных

воздействиях.

воспользуемся компрессионными кривыми

остаточной деформации, которые можно

получить на основании серии стандартных

лабораторных испытаний компрессионных

свойств грунтов при многократных

воздействиях.

В качестве критерия достаточности уплотнения грунта принимаем расчетное условие

![]() ,

(2)

,

(2)

которое соответствует задаваемым условиям

![]() ,

,

![]() или

или

![]() ,

(2а)

,

(2а)

где

![]() и

и

![]() - коэффициент остаточной (после снятия

уплотняющей нагрузки) пористости и его

требуемая величина в насыпи;

- коэффициент остаточной (после снятия

уплотняющей нагрузки) пористости и его

требуемая величина в насыпи;

![]() и

и

![]() - удельный вес сухого грунта и его

требуемая величина в насыпи после

уплотнения,

- удельный вес сухого грунта и его

требуемая величина в насыпи после

уплотнения,

![]() - то же, плотность грунта;

- то же, плотность грунта;

![]() - то же, сжимающее вертикальное напряжение,

создаваемое катком.

- то же, сжимающее вертикальное напряжение,

создаваемое катком.

При этом имеют место зависимости

![]() и

и

![]() ,

(2б)

,

(2б)

где

![]() - удельный вес твердых частиц грунта,

- удельный вес твердых частиц грунта,

![]() и

и

![]() - объемы пор и твердых частиц в грунте.

- объемы пор и твердых частиц в грунте.

Задаваясь

числом нагружений грунта n,

будем получать по графикам компрессионных

кривых требуемые величины сжимающих

напряжений в грунте

![]() .

.

Напряжение сжатия на глубине Z от поверхности грунта в соответствии с простейшей моделью распределения напряжений представим в виде

![]() ,

(3)

,

(3)

где

-![]() - вес вальца катка;

- вес вальца катка;

![]() - ширина зоны контакта вальца с грунтом

вдоль хода;

- ширина зоны контакта вальца с грунтом

вдоль хода;

![]() - угол рассеивания напряжений (

- угол рассеивания напряжений (![]() );

);

![]() - удельный вес грунта в насыпи ;

- удельный вес грунта в насыпи ;![]() степень концентрации напряжений (в

первом приближении – 2-4);.

степень концентрации напряжений (в

первом приближении – 2-4);.

По результатам вычислений построим график зависимости напряжений от глубины грунта.

По

этому графику при условии

![]() определяем толщину уплотненного слоя

определяем толщину уплотненного слоя

![]() .

.

Разумеется, здесь можно использовать более точный (одновременно существенно более сложный) вид модели распределения напряжений в грунте, что, однако, не изменит существа общей методики расчета.

Ширина зоны контакта по формуле Беляева-Герца

![]() ,

(4)

,

(4)

где

![]() - линейная (погонная) нагрузка на валец;

- линейная (погонная) нагрузка на валец;

![]() - диаметр вальца;

- диаметр вальца;

![]() - модуль деформации грунта (5-50 МПа).

- модуль деформации грунта (5-50 МПа).

При

использовании модели Фусса-Винклера

ширину зоны

контакта

можно определить через площадь

![]() и глубину

и глубину

![]() вдавливания вальца в грунт.

вдавливания вальца в грунт.

Здесь, по аналогии с погружением тела в жидкость, вес вальца можем представить как водоизмещение

![]() ,

(5)

,

(5)

где

![]() - длина вальца;

- площадь сегмента, погруженного в грунт;

- длина вальца;

- площадь сегмента, погруженного в грунт;

![]() - коэффициент жесткости постели (3-9

- коэффициент жесткости постели (3-9

![]() ).

).

Ориентировочно

![]() .

(5а)

.

(5а)

Площадь сегмента

![]() ,

(6)

,

(6)

где и - соответственно диаметр вальца и половина центрального угла его контакта с грунтом.

Глубина погружения вальца в грунт

![]() .

.

При этом

![]() или

или

![]() .

(6б)

.

(6б)