- •Сучасні тенденції розвитку гальмівних систем автомобіля

- •Сучасні загальні тенденції розвитку гальмівних систем

- •2. Гальмівні механізми

- •Сучасні загальні тенденції розвитку гальмівних механізмів

- •Дискові гальмівні механізми

- •Разом з тим дискові гальмівні механізми потребують удосконалення:

- •3. Гальмівні приводи

- •Сучасні тенденції розвитку гальмівних приводів:

- •Розширеному застосуванню гідравлічного привода сприяє:

- •Негативно впливає на застосування гідроприводу:

- •Електропневматичний привід гальмівних механізмів

- •Електрогідравлічний привід гальмівних механізмів

- •Електричний привід гальмівних механізмів

- •4. Підсилювачі гальмівних систем.

- •5. Сучасні тенденції розвитку стоянкових гальмових систем

- •6. Сучасні тенденції розвитку додаткових гальмових систем (гальм – уповільнювачів)

- •Корпус; 2- лопатне колесо.

- •7. Пристрої акумулювання та перетворення кінетичної енергії гальмування в іінший вид енергії

- •Ротор. 2- обмотка статора.

- •8. Сучасні тенденції розвитку автоматичних електронних систем керування гальмівними механізмами з штучним інтелектом

Дискові гальмівні механізми

Останнім часом в гальмівних системах легкових та вантажних автомобілів все більше застосовуються дискові гальмівні механізми, які забезпечують високу стабільність роботи, добре охолодження відкритого гальмового диска та меншу масу в порівнянні з барабанним гальмівним механізмом.

Сучасні специфічні тенденції розвитку дискових гальмівних механізмів:

1. Привод гальмівних колодок застосовується у більшості гідравлічний багатоциліндровий, або електричний.

2. Гальмівні колодки встановлюються по зовнішньому краю диска, або концентрично.

3. З метою покращення охолодження дисків встановлюється охолодження повітрям від кондиціонера або ребра охолодження на колодках.

4. Збільшується площа контакту гальмівних колодок з диском – до 15-20% або при застосуванні дискових колодок до 70% і більше.

5. Диск створюється роз’ємним, а також з барабаном для стоянкових гальм,

з наявністю насічок контролю гальмування електронними системами та отворів для вентиляції.

5. Дискові гальмівні механізми все більше використовуються на вантажних автомобілях.

Широкому використанню дискових гальмівних механізмів сприяє:

1. Стабільність роботи, яка виражається лінійною статичною характеристикою.

2. Можливість збільшення передаточного числа гальмівного привода, завдяки малому ходу поршня.

3. Мала маса по порівнянню з барабанним гальмівним механізмом.

4. Добре охолодження гальмівних поверхонь, завдяки відкритості, а також наявності отворів, канавок на гальмівних поверхнях.

5. Менша чутливість до води, яка потрапляє на гальмівну поверхню та приводить до відмови в роботі гальм. Тиск накладок в 3….4 рази перевищує тиск барабанного гальмівного механізма.

6. Застосування однакових гальмівних механізмів на усі колеса дозволяє покращити уніфікацію деталей.

7. Легкість та швидкість обслуговування та ремонту гальмівних механізмів.

8. Покращені можливості застосовувати автоматичні системи керування гальмуванням та рухом у порівнянні з барабанними гальмівними механізмами.

Разом з тим дискові гальмівні механізми потребують удосконалення:

1. Усі фрикційні гальмівні механізми не перетворюють кінетичну енергію руху автомобіля, при гальмуванні в інші види енергії, які було б можливо використовувати, а вся енергія перетворюється в тепло, особливо небезпечне для гальмівних механізмів з гідравлічним приводом.

2. Неврівноваженість при гальмуванні, що створює додаткову силу, яка навантажує підшипники колеса.

3. Відмова в роботі після долання глибоких водних перешкод та необхідність негайної сушки поверхонь гальмівних механізмів.

4. Недостатній коефіцієнт гальмівної ефективності(при розрахунковому коефіцієнту тертя 0,35, коефіцієнт ефективності = 0,35).

5. Недостатна інформативність водія про стан гальмівних механізмів та попередження про несправність.

6. Незначний амортизаційний ресурс.

7. Забруднення навколишнього середовища при використанні азбестових накладок, які створюють при гальмуванні небезпечний азбестовий пил.

8.Відмова від роботи при довготривалому гальмуванні та перегріванні гальмівної рідини.

Призначення та вимоги до дискових гальмівних механізмів аналогічні до барабанних гальмівних механізмів.

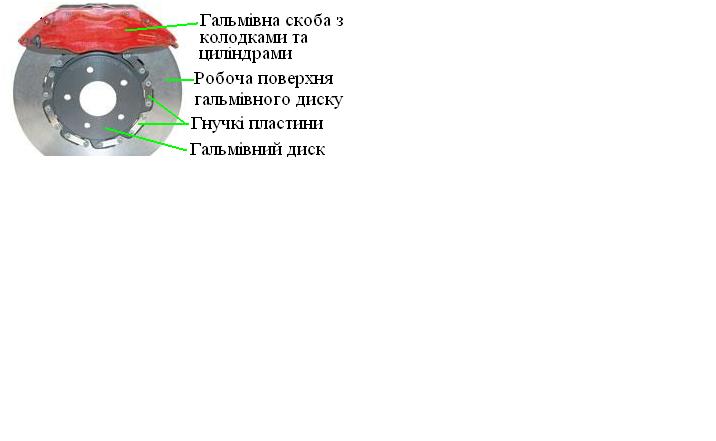

За конструкцією використовуються в основному дискові механізми з нерухомою та плаваючою скобою, з суцільним нерухомим та роз’ємним диском, частина якого з поверхнею тертя може пересуватися в осьовому напряму відносно нерухомої частини. У дискових гальмівних механізмах швидко зношуються гальмівні колодки.

Майже усі гальмівні механізми дискового типу відкриті, що зменшує ефективність гальмування під час руху в дощ по глибоких ямах з водою на дорозі. Не виключають змочення колодок та барабанів гальмівні механізми закритого типу, під час руху автомобіля в аналогічних умовах.

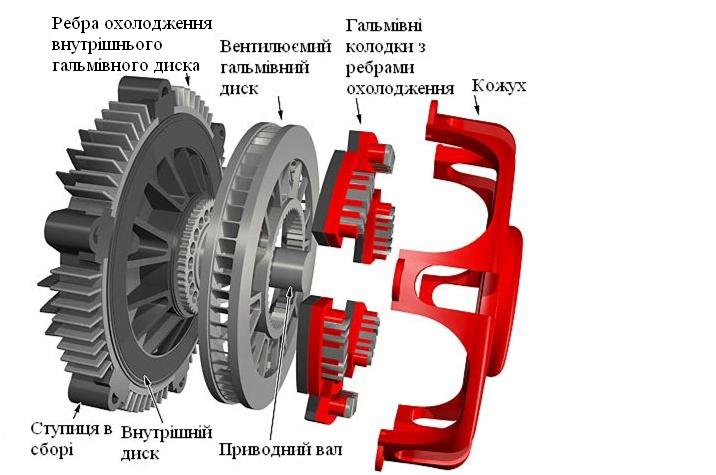

Конструкція

Гальмівний диск. Супорт з встановленими гальмівними циліндрами або гальмівними камерами. Гальмівні колодки. Гальмівний диск може бути суцільним або роз’ємним. При встановленні роз’ємного диска, поєднання деталей здійснюється за допомогою болтів та гайок, шліців. Шліцеве з’єднання зменшує можливість згинання дисків під час гальмування. Роз’ємні диски менші за собівартістю у порівнянні з суцільними, так як при зносу диска проводиться заміна тільки з’ємної частини диска з робочою поверхнею. Гальмівний диск з’єднаний з маточиною колеса. Диски сучасних автомобілів виготовляють вентилюємими з внутрішніми порожнинами та наскрізними отворами, які забезпечують інтенсивне охолодження диска. Супорт кріпиться на фланці поворотного кулака або до опорного диска. Алюмінієві гальмівні робочі циліндри розташовуються у супорті з однієї сторони або з обох сторін гальмівного диска. У циліндрах знаходяться стальні поршні з гумовими ущільнюючими кільцями. Робочих циліндрів у дискових гальмових механізмах може бути від одного до восьми. Порожнини циліндрів з’єднуються між собою трубками. Під час гальмування рідина надходить до циліндрів і переміщує поршні, притискає гальмівні колодки до диска, створюючи таким чином гальмівний момент. Стальні гальмівні колодки розміщені у пазах супорта і закріплені на пальцях. Гальмівних колодок може бути від двох до шести. Гальмівні колодки спортивних автомобілів можуть виготовлятися з ребрами охолодження.

Рис. 7. Дисковий гальмівний механізм з чотирьома циліндрами

Рис. 8. Гальмівні механізми з гідроциліндрами та роз’ємними дисками з отворами для вентиляції

Рис. 9. Дисковий шестициліндровий карбоно - керамічний гальмівний механізм компанії Ніссан зі збільшеною площею контакту гальмівних колодок з диском

Рис 10. Вентилюємий дисковий гальмівний механізм спортивних автомобілів з покращеним охолодженням, шістьма колодками та контактом по 75% гальмівної площі Канадської компанії Сalled New Tech

Рис. 11. Конструкція гальмівного механізму з покращеним охолодженням і шістьома гальмівними колодками та 75% площею одночасного контакту поверхні диска з гальмівними колодками

Покращують охолодження та гальмівних властивостей гальмівних механізмів при їх активному використанні, особливо на спортивних автомобілях.

Під час гальмування гальмівна рідина під тиском поступає до концентричного гальмівного циліндра і пересуває поршень з нерухомим диском до рухомого гальмівного диску та до колодок, що зменшує кутову швидкість гальмівного диску та колеса. При одночасному натисканні шести гальмівних колодок до диска, теплота що утворюється інтенсивно відводиться повітрям через ребра охолодження колодок та дисків.

Вентилюємий гальмівний диск має можливість переміщатися у осьовому напряму, що виключає згинання диска.

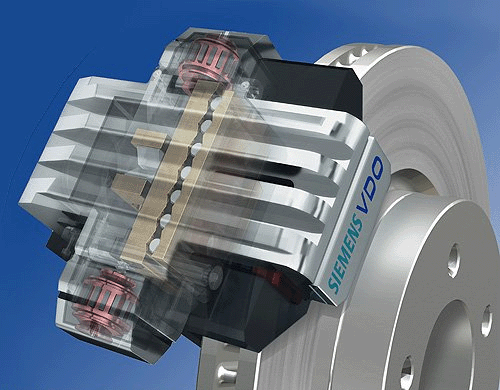

Рис. 12. Дисковий гальмівний механізм компанії Siemens VDO з клинороликовим електроприводом

Гальмівний диск (рис.12). Гальмівні колодки. Клиновий роликовий привод. Електродвигуни приводу клинового роликового механізму.

При натисканні на педаль гальм електронна система керування, враховуючи інформацію від різних датчиків, оцінює швидкість перенесення ноги з педалі подачі палива на педаль гальма, силу натиску на педаль, увімкнену передачу, стан дорожнього покриття, траєкторію руху, швидкість та прискорення, завантаженість автомобіля і інші параметри. Оцінивши ці данні, видається сигнал на створення оптимальної сили струму для електродвигунів приводу клинового роликового механізму. По досягненні максимального значення гальмівного моменту, припиняється постачання струму до електродвигунів та здійснюється гальмування з максимальною ефективністю. При припиненні гальмування та відпусканні педалі гальм, струм до електродвигунів поступає у зворотному напряму і клиновидний механізм розклинюється. При поверненні клинового роликового гальмівного механізму у вихідне положення вимикається постачання струму до електродвигунів. Резервування роботи гальмівної системи з електричним приводом здійснюється за рахунок створення окремих мереж постачання струму до кожного гальмівного механізму, а також забезпечення живлення від акумуляторної батареї або від генератора.

|

Рис. 13. Колесо та гальмівний механізм Porsche 997 Turbo

Покращує охолодження та гальмівні властивості гальмівного механізму.

Вентилюємий гальмівний диск з поперечними та радіальними отворами; Гальмівна колодка з великою площею контакту; Гідроциліндри приводу гальм; Диск колеса з великими отворами, які забезпечують максимальне охолодження гальмівного механізму.

Рис. 14. Вентилюємий дисковий передній гальмівний механізм автомобіля Івеко з пневматичним приводом та електронною системою регулювання гальмівних зусиль TBL

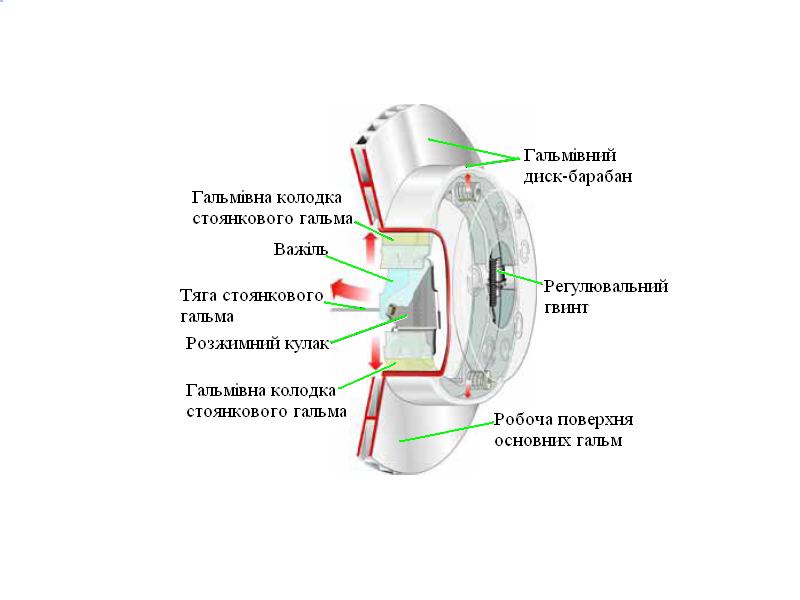

Рис. 15. Комбінований диско-барабанний гальмівний механізм автомобіля VW Touareg

Під час гальмування у процесі руху водій, натискаючи на педаль гальм з гідравлічним приводом, притискає поршень основного циліндра, який створює тиск рідини, що по трубопроводам передається до поршнів робочих циліндрів, заставляючи гальмівні колодки притискатися до гальмівного диска та сповільнювати його оберти. В процесі руху стоянкове гальмо відключено. При прикладанні водієм зусиль до важеля стоянкового гальма, вал з кулачками повертається навколо своєї вісі, притискає кулачками гальмівні колодки до барабану і блокує колеса. Перед початком руху за допомогою ручки відключається робота стоянкового гальма.

Рис. 16. Роздільний гальмівний диск з пружним елементом для спортивних автомобілів фірми АР Racing

Застосування пружного елемента (рис.16) дозволяє уникнути короблення диску при інтенсивному гальмуванні, покращити гальмування та робити заміну тільки частини гальмівного диску з робочою поверхнею.

Рис. 17. Комбіновані гальмівні механізми автомобіля Auris Toyota (Ліворуч моделі з бензиновим двигуном Advics і ліворуч з дизелем Bosch)

Гальмівна система автомобіля Auris Toyota має 16-ти дюймові передні вентилюємі диски(рис.36), задні суцільні. Гальмівна система з механічними підсилювачем екстреного гальмування TRC і VSC. Керування здійснюється з використанням систем (STD) ABS, EBD. Стоянкові гальма з електричним приводом вбудовані в задні гальмівні механізми.

Рис. 18. Робота задніх гальмівних механізмів автомобіля Toyota під час використання стоянкових гальм

Під час гальмування стоянковим гальмом, електродвигун приводить у рух гвинт, який рухаючись за годинниковою стрілкою пересуває поршень до колодки і притискає її до диску. При вимиканні стоянкового гальма ротор електродвигуна рухається проти годинникової стрілки і гвинт відтискає поршень від колодки та від гальмівного диску.

Рис. 19. Гальмівний механізм з керамічним диском, гальмівними колодками з великою площею гальмування та вісьмома робочими циліндрами

Рис. 20. Зразки дисків гальмівних механізмів коліс

Рис. 21. Гальмівний диск з вінцем та виступами для визначення кутової швидкості обертання колеса системи ABS (Anti lock Braking Systems)

На диску (рис. 47) розташовано вінець з зубцями, які дозволяють забезпечити роботу датчика Холла під час буксування колеса.