- •26. Затраты на качество — это затраты, которые необходимо понести, чтобы обеспечить удовлетворенность потребителя продукцией (услугами).

- •27. Как идентифицировать затраты на качество

- •2. Внутренние затраты на дефект

- •3. Внешние затраты на дефект

- •4. Затраты на предупредительные мероприятия

- •3. Источники

- •4. Ответственность за сбор информации и ее анализ

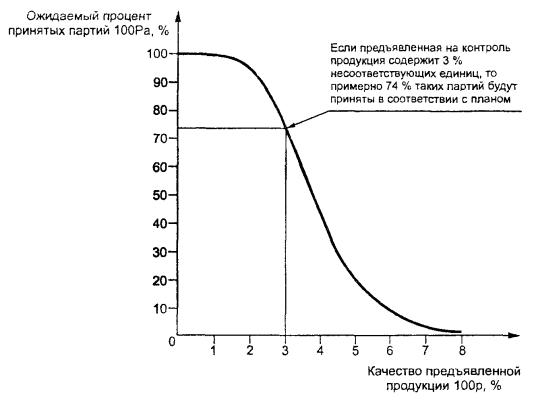

19. Оперативная характеристика последовательного плана выборочного контроля показывает ожидаемую долю партий, которая будет принята по данному плану, и является функцией уровня качества процесса. а) Тип А: кривая, показывающая для данного плана выборочного контроля вероятность выполнения критерия приемки в зависимости от уровня ее качества. b) Тип В: кривая, показывающая для данного плана выборочного контроля вероятность приемки партии в зависимости от уровня качества процесса, из которого поступают партии; а также применительно к некоторым типам планов контроля кривая, показывающая процент партий или единиц продукции, для которых ожидается их приемка в зависимости от уровня качества процесса. с) Тип С: кривая, показывающая для непрерывного плана выборочного контроля процент продукции, принятой в течение стадии выборочного контроля в зависимости от уровня качества процесса

Каждый выборочный план имеет собственную оперативную характеристику, которая наглядно демонстрирует его свойства. Для одноступенчатого плана:

объем выборки n - 200 единиц;

приемочное число Ас - 7 несоответствующих единиц;

браковочное число Re - 8 несоответствующих единиц.

На рисунке 2 приведена оперативная характеристика. На горизонтальной оси указан уровень качества производственного процесса, на вертикальной оси - число партий в процентах, которые в среднем будут приняты при использовании данного плана.

n = 200; Ac = 7; Re = 8

Рисунок 2 - Оперативная характеристика одноступенчатого плана выборочного контроля с объемом выборки 200 и приемочным числом 7 (ГОСТ Р 50779.71)

На практике уровень несоответствий в предъявляемых партиях не известен, иначе они могли бы приниматься непосредственно без контроля. Оперативная характеристика показывает, подходит ли выборочный план для определенных условий. Более точно оперативная характеристика показывает вероятность приемки партий с заданными значениями уровня несоответствий, т.е. процентом несоответствующих единиц продукции.

Как видно из рисунка 2, вероятность приемки составит 100%, если в партии будут отсутствовать несоответствующие единицы; приемочное число 7 не может быть превышено. При уровне качества 2,3% на кривой рисунка 2 показано, что приемка составит 90%. Другими словами, в среднем 9 из 10 партий будут приняты, одна - отклонена.

В ГОСТ Р 50779.71 содержатся оперативные характеристики выборочного контроля для процента несоответствующих единиц продукции и числа несоответствий на 100 единиц продукции. На этих кривых по оси ординат указана средняя вероятность приемки партии, и по оси абсцисс - доля несоответствующих единиц в партии или число несоответствий на 100 единиц продукции. Для процента несоответствующих единиц продукции они рассчитаны с помощью биномиального распределения, когда объем выборки при одноступенчатом плане равен или меньше 80.

Для объемов выборок свыше 80 биномиальное распределение заменяется пуассоновским приближением к биномиальному. Пуассоновское распределение подходит для числа несоответствий на 100 единиц и было использовано для построения кривых ОХ для таких планов.

Распределение Пуассона базируется на утверждении, что несоответствия случаются независимо с постоянным математическим ожиданием. При любом существенном отклонении получают распределения с большим разбросом по сравнению с распределением Пуассона. В этих случаях защита потребителя в значительной мере усиливается по сравнению с той, которую указывают с помощью оперативных характеристик.

Двухступенчатые и многоступенчатые выборочные планы ГОСТ Р 50779.71 (2.20 и 2.21) подобраны таким образом, чтобы их оперативные характеристики были близки к оперативным характеристикам одноступенчатых выборочных планов, соответствующих тем же значениям AQL и коду объема выборки.

Важно понимать значение этих кривых при установлении уровня контроля и предельных значений объемов партий. Одноступенчатые планы выборочного контроля сравнивают между собой по кривым оперативных характеристик.

На осях рисунка 2 показаны долгосрочные свойства выборочного плана. Горизонтальная ось представляет средний уровень процесса, вертикальная соответствует ожидаемому проценту принятых партий, но не проценту партий, которые будут приняты в каждой отдельной серии партий. Таким образом, полученная оперативная характеристика соответствует схемам выборочного контроля последовательных партий по ГОСТ Р 50779.71 или схемам с пропуском партий по ГОСТ Р 50779.73. При контроле отдельной партии такая оперативная характеристика покажет приблизительно, как вероятность приемки этой партии зависит от ее качества. Оперативные характеристики ГОСТ Р 50779.72 должны заинтересовать изготовителей, так как они обеспечивают точный прогноз вероятности приемки при контроле отдельных партий.

20. ПОРЯДОК ПРОВЕДЕНИЯ КОНТРОЛЯ

2.1. Продукцию на контроль следует представлять партиями. Порядок составления и представления партий на контроль устанавливается в нормативно-технический документации или определяется соглашением между поставщиком и потребителем.

2.2. Контроль партии продукции проводят в следующем порядке:

извлекают из партии продукции случайные выборки назначенного объема;

проводят контроль изделий в выборках;

принимают по результатам контроля решение о партии продукции.

2.3. Отбор единиц продукции в выборку следует осуществлять случайным образом (ГОСТ 18321-73).

2.4. Решение о соответствии или несоответствии партии продукции требованиям нормативно-технической документации следует принимать по окончании контроля единиц продукции в выборке, если этого нельзя сделать ранее

2.4.1. При применении планов одноступенчатого контроля партия продукции принимается, если количество дефектных единиц продукции в выборке меньше или равно приемочному числу, и бракуется, если количество дефектных единиц продукции в выборке больше или равно браковочному числу.

Примечание. При применении планов одноступенчатого облегченного контроля партия продукции принимается, если количество дефектных единиц продукции в выборке меньше или равно приемочному числу и принимается с изменением уровня контроля, если количество дефектных единиц продукции в выборке больше приемочного числа , но меньше браковочного числа . Партия продукции бракуется, если количество дефектных единиц в выборке равно или больше браковочного числа . Изменение уровня контроля означает, что следующая за принятой партия продукции подвергается нормальному контролю.

2.4.2. При применении планов двухступенчатого контроля решение о партии продукции принимают:

по результатам контроля первой выборки - партия продукции принимается, если количество дефектных единиц продукции в выборке меньше или равно приемочному числу , и бракуется, если количество дефектных единиц продукции в выборке больше или равно браковочному числу . Если количество дефектных единиц продукции в выборке больше приемочного числа и меньше браковочного числа , то извлекается вторая выборка;

по результатам контроля второй выборки - партия продукции принимается, если количество дефектных единиц продукции в двух выборках меньше или равно приемочному числу и бракуется, если количество дефектных единиц продукции в двух выборках больше или равно браковочному числу .

Примечание. При применении планов двухступенчатого облегченного контроля партия продукции по результатам контроля второй выборки принимается, если количество дефектных единиц продукции в двух выборках меньше или равно приемочному числу и принимается с изменением уровня контроля, если количество дефектных единиц продукции в двух выборках больше приемочного числа , но меньше браковочного числа .

Партия продукции бракуется, если количество дефектных единиц продукции в двух выборках больше или равно браковочному числу .

2.4.3. Контроль единиц продукции в выборке разрешается прекратить, если решение о качестве партии может быть принято без контроля оставшейся части выборки.

2.5. В процессе проведения контроля следует сохранять усиленный, нормальный или облегченный контроль до тех пор, пока не будут выполнены приведенные ниже правила корректировки плана контроля, т.е. перехода от одного уровня контроля к другому.

2.5.1. Усиленный контроль следует применять:

при внедрении настоящего стандарта для контроля продукции;

при освоении новых видов продукции;

при смене поставщиков комплектующих изделий;

при недостаточной уверенности со стороны потребителя в качестве продукции и квалификации поставщика.

2.5.2. Переход от усиленного контроля к нормальному следует осуществлять только в тех случаях, если при усиленном контроле было принято с первого предъявления не менее пяти последовательных партий.

Переход на нормальный контроль означает, что средний уровень входного качества контролируемой продукции не хуже заданного значения приемочного уровня качества.

2.5.3. Переход от нормального контроля к усиленному следует осуществлять в том случае, если при нормальном контроле две из пяти последовательных партий были забракованы при первом предъявлении.

Контроль партий продукции с показателем качества, равным установленному значению приемочного уровня качества, не гарантирует поставщику постоянного применения нормального контроля, вследствие чего рекомендуется для уменьшения риска поставщика поставлять на контроль партии продукции с лучшими показателями качества, чем заданный приемочный уровень.

Переход на усиленный контроль обычно означает, что средний уровень входного качества контролируемой продукции не соответствует заданному значению приемочного уровня качества.

2.5.4. Переход от нормального контроля к облегченному следует осуществлять:

если не менее 10 последовательных партий были приняты с первого предъявления при нормальном контроле и суммарное количество обнаруженных дефектных изделий в выборках из этих 10 партий не больше соответствующего предельного числа;

если технологический процесс стабилен и выпуск продукции ритмичен;

если применение облегченного контроля разрешено потребителем или соответствующей компетентной организацией.

Переход на облегченный контроль означает, что средний уровень входного качества контролируемой продукции существенно лучше заданного значения приемочного уровня качества.

2.5.5. Переход от облегченного контроля к нормальному следует осуществлять:

если очередная партия забракована при первом предъявлении;

если очередная партия принята с изменением уровня контроля;

если нарушены стабильность технологического процесса или ритмичный выпуск продукции.

2.5.6. Если при применении усиленного контроля не осуществлен переход на нормальный контроль в течение 10 последовательных партий, то это означает, что качество поставляемой продукции не соответствует принятому приемочному уровню качества.

2.6. Сведения о порядке и результатах контроля рекомендуется заносить в инструкционную и контрольные карты, которые должны находиться у лица, осуществляющего контроль

21. Метод контроля по альтернативному признаку предполагает проверку изделия или его характеристик и оценку его как соответствующего или нет. Необходимые действия включают подсчет числа несоответствующих единиц продукции или числа несоответствий, обнаруженных в случайной выборке.

Контроль по количественному признаку начинают с отбора выборки заданного числа единиц продукции и измерения размеров или характеристик для того, чтобы иметь информацию не только о нахождении размера в определенных пределах, но и о его действительном значении. Решение о приемке партии принимают на основе вычисления среднего и изменчивости измерений в соответствии с процедурами ГОСТ Р 50779.74 или ГОСТ Р 50779.76.

Преимущество контроля по количественному признаку при условии, что некоторые предположения верны, заключается в том, что для обеспечения заданной степени защиты от ошибочных решений необходим меньший объем выборки. Кроме этого, он позволяет получать больше информации о негативном влиянии среднего процесса, его изменчивости или того и другого на качество продукции.

Преимущество контроля по альтернативному признаку - в большей робастности (независимости от формы распределения) и простоте применения. По этим причинам могут быть оправданы большие объемы выборок и повышенные затраты, связанные с последним методом.

Следует отметить, что оценивание на основе «да»-«нет» более оперативно и требует меньшей квалификации, чем при измерении.

Каждый из этих методов имеет характерные области применения.

22. Приемочным уровнем дефектности называется максимальный уровень дефектности (для одиночных партий) или средний уровень дефектности (для последовательности партий), который для целей приемки продукции рассматривается как удовлетворительный.

23. Контроль по количественному признаку заключается в определении с требуемой точностью фактических значений контролируемого параметра у единиц продукции из выборки. Фактические значения контролируемого параметра необходимы для последующего вычисления статистических характеристик, по которым принимается решение о состоянии технологического процесса. Такими характеристиками являются медиана и выборочное среднее; квадратическое отклонение и размах. Первые две характеристики – характеристики положения, а последние две – характеристики рассеивания случайной величины Х.

Контроль по альтернативному признаку заключается в определении соответствия контролируемого параметра или единицы продукции установленным требованиям. При этом каждое отдельное несоответствие установленным требованиям считается дефектом, а единица продукции, имеющая хотя бы один дефект, считается дефектной.

При контроле по альтернативному признаку не требуется знать фактическое значение контролируемого параметра – достаточно установить факт соответствия или несоответствия его установленным требованиям. Поэтому можно использовать простейшие средства контроля: шаблоны, калибры, контроль по образцу и др.

Решение о состоянии технологического процесса принимается в зависимости от числа дефектов или числа дефектных единиц продукции, обнаруженных в выборке.

Каждый из перечисленных способов контроля имеет свои преимущества и свои недостатки. Преимущество контроля по количественному признаку состоит в том, что он более информативен (по сравнению с контролем по альтернативному признаку) и поэтому требует меньшего объема выборки. Однако такой контроль более дорогой, поскольку для него необходимы такие технические средства контроля, которые позволяют получать фактические значения контролируемого параметра. Кроме того, для статистического регулирования при контроле по количественному признаку необходимы вычисления, связанные с определением статистических характеристик.

Преимущество контроля по альтернативному признаку заключается в его простоте и относительной дешевизне, поскольку можно использовать простейшие средства контроля или визуальный контроль. К недостаткам такого контроля относится его меньшая информативность, что требует значительно большего объема выборки при равных исходных данных

24. Статистический анализ точности и стабильности технологических процессов, оборудования и качества продукции. Статистический анализ точности и стабильности технологических процессов - установление статистическими методами значений показателей точности и стабильности технологического процесса и определение закономерностей его протекания во времени.

Статистическое регулирование технологических процессов. Статистическое регулирование технологических процессов - корректирование значений параметров технологического процесса по результатам выборочного контроля контролируемых параметров, осуществляемое для технологического обеспечения требуемого уровня качества. При этом технологический процесс должен быть статистически управляемым и стабильным.

Под статистически управляемым процессом понимается технологический процесс, в котором е помощью статистического регулирования обеспечивается точность и стабильность контролируемых параметров, в результате чего значения контролируемых параметров продукции имеют только случайные отклонения.

Статистический приемочный контроль качества продукции. Статистический приемочный контроль качества продукции - выборочный контроль качества продукции, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям и принятия решения.

Статистическая оценка качества продукции. Статистическая оценка качества продукции - метод оценки качества продукции, при котором значения показателей качества продукции осуществляют с использованием правил математической статистики.

25. Математическое ожидание выходного уровня дефектности в принятых и забракованных партиях (в которых после сплошного контроля все обнаруженные дефектные изделия заменены годными) называется средним выходным уровнем дефектности (AOQ).

Предположим, что средний входной уровень дефектности невелик. Тогда большинство партий продукции принимается, а оставшееся небольшое число партий с входным уровнем дефектности, превышающим определенную величину, подвергается сплошному контролю с заменой дефектных изделий. В результате потребитель получает продукцию с малой дефектностью и с небольшими затратами поставщика на контроль.

Теперь допустим, что входной уровень дефектности велик. Тогда большинство партий подвергается сплошному контролю с заменой дефектной продукции, а небольшая часть партий принимается сразу после выборочного контроля. Очевидно, что потребитель и в этом случае получит продукцию с небольшим выходным уровнем дефектности, но при больших затратах поставщика на контроль.

Так как входной контроль нивелирует и высокий, и низкий входной уровень дефектности, то существует максимальное для каждого плана контроля значение среднего выходного уровня дефектности, которое носит название пределом среднего выходного уровня дефектности (AOQL).

Исходя из вышеизложенного, можно подойти к обоснованию планов статистического приемочного контроля с такими критериями:

средний входной уровень дефектности с определенной вероятностью не должен быть выше заданного значения;

средний выходной уровень дефектности AOQ с определенной вероятностью не должен быть выше заданного значения;

предел среднего выходного уровня дефектности AOQL не должен быть выше заданного значения.

26. Затраты на качество — это затраты, которые необходимо понести, чтобы обеспечить удовлетворенность потребителя продукцией (услугами).

- затраты на предупредительные мероприятия — затраты на предотвращение самой возможности возникновения дефектов, т.е. затраты, направленные на снижение или полное предотвращение возможности появления дефектов или потерь;

- затраты на контроль — затраты на определение и подтверждение достигнутого уровня качества; - внутренние потери (затраты на внутренние дефекты)

- затраты, понесенные внутри организации (т. е. до того, как продукт был продан потребителю), когда запланированный уровень качества не достигнут;

- внешние потери (затраты на внешние дефекты) — затраты, понесенные вне организации (т.е. после того, как продукт был продан потребителю), когда запланированный уровень качества не достигнут.

Сумма всех этих затрат дает общие затраты на качество

27. Как идентифицировать затраты на качество

Первая задача — определить перечень элементов затрат, которые

относятся к деятельности компании, и сгруппировать их.

Вторая — назвать эти элементы таким образом, чтобы их смысл был ясен

персоналу компании.

Третья — назначить кодовые символы для каждого элемента. Это может

быть, например, цифра, буква или их комбинация.

Общий смысл сбора данных по затратам на качество — обеспечить

руководство инструментом управления. Особенно важно, чтобы элементы затрат

были определимы в том виде, в каком они названы и распределены для

различных категорий, в том числе:

* для подразделения;

* для какого-либо участка;

* для типа продукта;

* для какого-либо рабочего места;

* для какого-либо типа дефекта.

Требования должны быть установлены самой организацией, для

собственного (внутреннего) пользования. Однако при этом не следует

забывать, что собранной информации должно быть достаточно для проведения

последующего анализа.

Система учета и анализа затрат на качество, которая не согласована с

существующими внутри организации особенностями имеет слишком мало шансов на

успех. Эта система должна быть встроена в организацию, как бы «сшита по

мерке». Ее нельзя «взять с вешалки», т.е. уже готовую.

2. Как выявить затраты на качество

После того, как уже установлена система классификации и кодирования

различных элементов затрат на качество, необходимо будет выявить источники

данных о затратах.

Некоторая информация уже может существовать. Некоторую можно

достаточно легко получить, в то время как другие данные определить будет

значительно труднее, а некоторые — пока еще могут быть недоступны.

1. Затраты на контроль

Посмотрим сейчас еще раз на элементы затрат на контроль.

Из них видно, что основной объем затрат составляет оплата труда

персонала, занятого контролем и испытаниями. На самом деле, это может

составить более чем 90% от всех затрат на контроль. Кроме того, эти затраты

могут быть определены весьма точно.

Оставшиеся затраты, в основном связаны со стоимостью используемых

материалов, закупками и со стоимостью технического обслуживания. Они могут

быть определены напрямую.

Итак, мы видим, что можно без особого труда получить точную картину по

затратам на контроль.