- •1 Суть процесса прессования. Основные преимущества и недостатки процесса прессования в сравнении с другими процессами омд.

- •2 Разновидности процесса прессования по кинематике течения. Понятие мертвой зоны при прессовании.

- •3 Преимущества и недостатки прямого, обратного, углового и с активными силами трения процессов прессования.

- •4 Схема напряженно-деформационного состояния в пластической зоне при прессовании.

- •5 Прессование с «рубашкой» и прессование в воду.

- •6 Основные области применения процесса прессования.

- •7) Признаки классификации пресс-изделий. Классификация по прессуемым металлам и сплавам.

- •8) Классификация пресс-изделий по характеру использования и по форме и размерам поперечного сечения.

- •9) Гидропрессование и «конформ»-процесс.

- •10) Усилие прессования (формула и.Л. Перлина). График изменения усилия при прямом прессовании.

- •11) Основные закономерности выбора скоростей прессования. Допустимые скорости истечения металла.

- •12) Влияние технологических, технических и экономических факторов на выбор скорости прессования.

- •13. Температура прессования медных и алюминиевых сплавов

- •14 Особенности прессования сталей и титановых сплавов. Температуры прессования

- •1. Технология прессования титановых сплавов

- •3.Схема прессования профилей переменного сечения.

- •2.2 Технология прессования сталей

- •15. Роль смазки при прессовании

- •16. Классификация гидропрессов по способу прессования и типу привода

- •17. Классификация гидропрессов по конструктивным признакам

- •18 Преимущества и недостатки вертикальных и горизонтальных гидравлических прессов

- •20 Удаление прессостатка при прямом и обратном прессовании

- •21. Гидропривод прессов. Давление рабочей жидкости на разных стадиях процесса.

- •22. Элементы инструментальной прессовой оснастки

- •19. Основные элементы гидравлического пресса и принцип работы. Прошивка слитка

- •23. Стойкость инструмента при прессовании и факторы влияющие на неё.

- •24. Контейнер пресса. Марки стали, используемые для изготовления контейнеров.

- •25 Контейнер пресса. Способ и температуры нагрева.(см№24)

- •27 Экономические аспекты, учитываемые при конструировании контейнеров.

- •28 Классификация матриц для прессования сплошных и полых изделий.

- •29 Элементы матрицы, их назначение. Марки сталей для изготовления матриц.

- •30 Основные принципы конструирования и расчета на прочность матриц для прессования.

- •31. Суть процесса волочения. Основные способы волочения сплошных и полых изделий.

- •32. Схема напряженно-деформационного состояния при волочении

- •34. Размерный и профильный сортамент продукции, получаемый методом волочения

- •35. Основной показатель деформации при волочении, его определение

- •36. Понятие обжатия при волочении. Его связь с вытяжкой и определение при волочении сплошных и полых изделий.(см №35)

- •38. Место волочения в цикле производства маталлопродукции, его преимущества

- •39. Усилие волочения(формула перлина). Факторы, влияющие на усилие волочения. График зависимости усилия волочения от угла волоки.

- •40. Скорости волочения изделий из сталей и цветных металлов и сплавов

- •Волочение проволоки скорости волочения до 50 м/с

- •43. Смазка при волочении. Назначении и виды.

- •44. Основные признаки классификации оборудования для волочения

- •41. Условия поставки на продукцию, получаемую волочением, и способы их обеспечения

- •42. Условие «безобрывности» процесса волочения. Коэффициент запаса

- •45. Классификация волочильных станов по принципу работы тянущего устройства

- •49 Цепные волочильные станы. Типы и техническая характеристика.

- •50) Состав агрегатов рабочей линии волочильного стана периодического действия.

- •52. Станы многократного волочения со скольжением. Принцип работы.

- •54. Тенденции развития конструкций цепных волочильных станов

- •33. Исходный материал для волочения и температура процесса

- •47. Классификация волочильных станов периодического действия

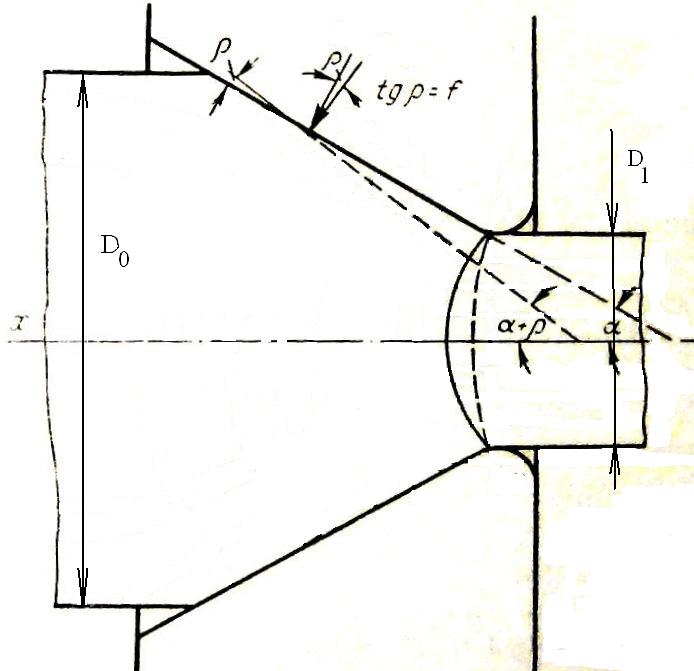

39. Усилие волочения(формула перлина). Факторы, влияющие на усилие волочения. График зависимости усилия волочения от угла волоки.

Усилие волочения без натяжения зависит от геометрических параметров и условий трения в очаге деформации. Для каждого обжатия существует угол волоки, при котором усилие волочения минимальноВлияние скорости и диаметра проволоки на усилие волочения изучено экспериментально. С увеличением скорости оно снижается, а при увеличении диаметра и при прочих равных условиях увеличивается из-за увеличения затрат энергии на преодоление сил трения.

Р

Р

7 12 α,˚

по формуле для определения полного напряжения волочения круглых профилей (Перлин).

где

– полное напряжение волочения сплошного

круглого профиля;

– полное напряжение волочения сплошного

круглого профиля;

– напряжение

противонатяжения, возникающее на задней

поперечной границе пластической зоны,

либо от действия внешнего противонатяжения

– напряжение

противонатяжения, возникающее на задней

поперечной границе пластической зоны,

либо от действия внешнего противонатяжения

,

либо от того и другого вместе. Это

напряжение равно

,

либо от того и другого вместе. Это

напряжение равно

или

больше его. Если

<

,

то

=

.

Если

>

,то

=

.

или

больше его. Если

<

,

то

=

.

Если

>

,то

=

.

Fн, Fк – площадь начального и конечного сечения;

–

среднее значение

сопротивления деформации в пределах

деформационной зоны:

–

среднее значение

сопротивления деформации в пределах

деформационной зоны:

fн и ρ – коэффициент и угол трения;

α – угол образующего канала (полуугол).

Рисунок 1 – Схема волочения круглого профиля

. - усилие волочения.

- усилие волочения.

Усилие Р, необходимое при волочении, называется усилием волочения. Отношение Р к площади поперечного сечения, получаемого после волочения, называется напряжением волочения; оно должно быть меньше предела текучести обрабатываемого металла, иначе выходящий из отверстия волоки пруток будет утрачивать форму и размеры, полученные в отверстии волоки.

40. Скорости волочения изделий из сталей и цветных металлов и сплавов

В процессе волочения не происходят изменения во времени напряжения и деформации, то есть он является стационарным. При волочении проволоки концы заготовок сваривают и процесс становится непрерывным. При волочении прутков и профилей из-за ограниченности длины агрегатов процесс квазистационарный. Слои металла при волочении перетекают из радиального в осевое направление. Это определяет нестационарный характер скорости деформации в очаге деформации, среднее значение которой определяют по формуле:

![]()

Средняя скорость деформации принимает значения в интервале от 101 до 105 1/с и повышается с уменьшением диаметра проволоки и длиной очага деформации.

Бухтовое волочение труб Скорости волочения до 25—30 м/с

Волочение проволоки скорости волочения до 50 м/с

Скорость волочения, под которой обычно понимают скорость. движения металла после выхода его из волоки, колеблется в очень больших пределах: от 2 до 3000 м/мин (50 м/сек). Скорости воло-чения зависят от большого количества самых разнообразных факторов. В основном можно считать, что полосы больших сечений подвергают волочению с меньшими скоростями, чем полосы малых сечений.

Твердые и малопластичные сплавы (например, легированная сталь, нихром, бронза, вольфрам и т. п.), а также малопрочные металлы (например, свинец),' протягивают с малыми скоростями. Наибольшие скорости применяют при волочении медной прово-локи.