- •1 Суть процесса прессования. Основные преимущества и недостатки процесса прессования в сравнении с другими процессами омд.

- •2 Разновидности процесса прессования по кинематике течения. Понятие мертвой зоны при прессовании.

- •3 Преимущества и недостатки прямого, обратного, углового и с активными силами трения процессов прессования.

- •4 Схема напряженно-деформационного состояния в пластической зоне при прессовании.

- •5 Прессование с «рубашкой» и прессование в воду.

- •6 Основные области применения процесса прессования.

- •7) Признаки классификации пресс-изделий. Классификация по прессуемым металлам и сплавам.

- •8) Классификация пресс-изделий по характеру использования и по форме и размерам поперечного сечения.

- •9) Гидропрессование и «конформ»-процесс.

- •10) Усилие прессования (формула и.Л. Перлина). График изменения усилия при прямом прессовании.

- •11) Основные закономерности выбора скоростей прессования. Допустимые скорости истечения металла.

- •12) Влияние технологических, технических и экономических факторов на выбор скорости прессования.

- •13. Температура прессования медных и алюминиевых сплавов

- •14 Особенности прессования сталей и титановых сплавов. Температуры прессования

- •1. Технология прессования титановых сплавов

- •3.Схема прессования профилей переменного сечения.

- •2.2 Технология прессования сталей

- •15. Роль смазки при прессовании

- •16. Классификация гидропрессов по способу прессования и типу привода

- •17. Классификация гидропрессов по конструктивным признакам

- •18 Преимущества и недостатки вертикальных и горизонтальных гидравлических прессов

- •20 Удаление прессостатка при прямом и обратном прессовании

- •21. Гидропривод прессов. Давление рабочей жидкости на разных стадиях процесса.

- •22. Элементы инструментальной прессовой оснастки

- •19. Основные элементы гидравлического пресса и принцип работы. Прошивка слитка

- •23. Стойкость инструмента при прессовании и факторы влияющие на неё.

- •24. Контейнер пресса. Марки стали, используемые для изготовления контейнеров.

- •25 Контейнер пресса. Способ и температуры нагрева.(см№24)

- •27 Экономические аспекты, учитываемые при конструировании контейнеров.

- •28 Классификация матриц для прессования сплошных и полых изделий.

- •29 Элементы матрицы, их назначение. Марки сталей для изготовления матриц.

- •30 Основные принципы конструирования и расчета на прочность матриц для прессования.

- •31. Суть процесса волочения. Основные способы волочения сплошных и полых изделий.

- •32. Схема напряженно-деформационного состояния при волочении

- •34. Размерный и профильный сортамент продукции, получаемый методом волочения

- •35. Основной показатель деформации при волочении, его определение

- •36. Понятие обжатия при волочении. Его связь с вытяжкой и определение при волочении сплошных и полых изделий.(см №35)

- •38. Место волочения в цикле производства маталлопродукции, его преимущества

- •39. Усилие волочения(формула перлина). Факторы, влияющие на усилие волочения. График зависимости усилия волочения от угла волоки.

- •40. Скорости волочения изделий из сталей и цветных металлов и сплавов

- •Волочение проволоки скорости волочения до 50 м/с

- •43. Смазка при волочении. Назначении и виды.

- •44. Основные признаки классификации оборудования для волочения

- •41. Условия поставки на продукцию, получаемую волочением, и способы их обеспечения

- •42. Условие «безобрывности» процесса волочения. Коэффициент запаса

- •45. Классификация волочильных станов по принципу работы тянущего устройства

- •49 Цепные волочильные станы. Типы и техническая характеристика.

- •50) Состав агрегатов рабочей линии волочильного стана периодического действия.

- •52. Станы многократного волочения со скольжением. Принцип работы.

- •54. Тенденции развития конструкций цепных волочильных станов

- •33. Исходный материал для волочения и температура процесса

- •47. Классификация волочильных станов периодического действия

32. Схема напряженно-деформационного состояния при волочении

34. Размерный и профильный сортамент продукции, получаемый методом волочения

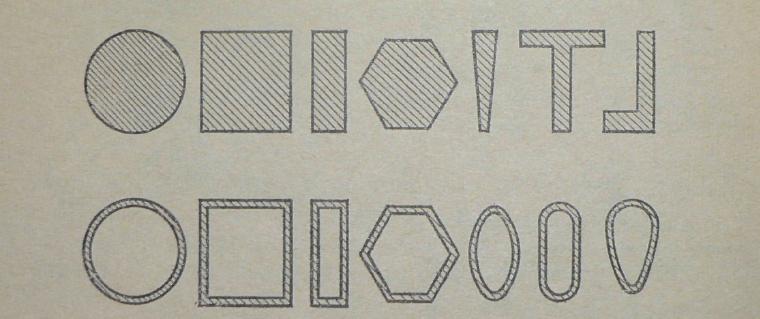

В зависимости от формы очка волоки при протяжке прутков и формы оправки и очка волоки при протяжке труб можно получать различные простые и фасонные профили (рис. 3), а также фасонную проволоку.

Рисунок 3. Профили прутков и труб, получаемых волочением

Промышленность выпускает тянутые изделия следующих размеров: прутки диаметром 5-50 мм, проволоку диаметром 0,006-16 мм и трубы диаметром 0,6-400 мм с толщиной стенки 0,05-15 мм.

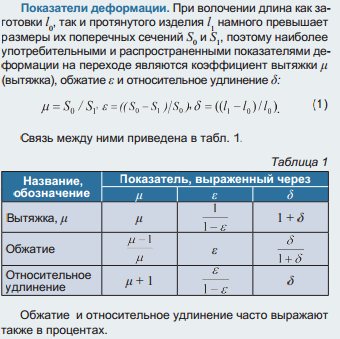

35. Основной показатель деформации при волочении, его определение

В процессе волочения не происходят изменения во времени напряжения и деформации, то есть он является стационарным. При волочении проволоки концы заготовок сваривают и процесс становится непрерывным. При волочении прутков и профилей из-за ограниченности длины агрегатов процесс квазистационарный. Слои металла при волочении перетекают из радиального в осевое направление. Это определяет нестационарный характер скорости деформации в очаге деформации. Средняя скорость деформации принимает значения в интервале от 10¹ до 105 1/с и повышается с уменьшением диаметра проволоки и длиной очага деформации.В табл. 1 представлены наиболее употребляемые обжатия при волочении некоторых металлов. Таблица 1. Обжатия при волочении

Материал |

Единичные, % |

Суммарные, %

|

Сталь: |

|

|

низкоуглеродистая |

12—35 |

95 |

среднеуглеродистая |

12—30 |

90 |

высоколегированная |

16—25 |

95 |

То же |

15—30 |

60 |

Ферритного класса |

10—30 |

60 |

Аустенитного класса |

10—30 |

50 |

Ледебуритного класса |

10—30 |

40 |

Медь чистая |

14—35 |

98 |

Сплав меди |

12—30 |

94 |

Алюминий и его сплавы |

12—40 |

98 |

Обжатие (уменьшение поперечного сечения) при холодном волочении за один проход достигает 55 % и зависит от свойств металла и условий трения. Величина суммарных обжатий зависит от пластичности металлов и изменяется от З0 до 95 %. Промежуточный отжиг восстанавливает пластические свойства металлов. В процессе волочения получают проволоку с диаметром от 0,005 до 40 мм, прутки 5-50 мм и профили различной формы поперечного сечения. Проволоку, получаемую волочением, подразделяют на группы по размеру. Это разделение носит условный характер и поэтому не является одинаковым для всех заводов. Принято считать проволоку диаметром более 3 мм толстой, 1 - 3 мм средней, 0,05 - 1 мм - тонкой, 0,01 - 0,05 мм — тончайшей и менее 0,01 мм — микронной толщины. Повышение скорости волочения означает повышение производительности станов. Однако существуют границы повышения скорости волочения. Они носят технический (динамические нагрузки), технологический (царапины, прочность швов) и теплотехнический (повышение температуры, возможность охлаждения) характер. Ниже приведены применяемые скорости волочения (м/с) изделий из различных материалов:

Алюминиевая и медная тончайшая проволока …….. 70

Алюминиевая и медная тонкая проволока………….. 40

Тонкая стальная проволока … 30

Алюминиевая и медная проволока средних размеров.. 25

Стальная проволока средних размеров ……………... 20

Углеродистая сталь……………………………………. 15

Высоколегированная сталь …………………………... 10

Стальная проволока толщиной >10 мм……………… 5

Прутки, профили……………….................................... 2,5

Сильно усложняется процесс волочения металлов упрочняющихся (аустенитные стали), с малой пластичностью (вольфрам, молибден, быстрорежущие стали) и с очень слабым упрочнением (тантал). В первых двух случаях необходимо применять промежуточные отжиги, а в третьем — применять пониженные обжатия.