- •1 Суть процесса прессования. Основные преимущества и недостатки процесса прессования в сравнении с другими процессами омд.

- •2 Разновидности процесса прессования по кинематике течения. Понятие мертвой зоны при прессовании.

- •3 Преимущества и недостатки прямого, обратного, углового и с активными силами трения процессов прессования.

- •4 Схема напряженно-деформационного состояния в пластической зоне при прессовании.

- •5 Прессование с «рубашкой» и прессование в воду.

- •6 Основные области применения процесса прессования.

- •7) Признаки классификации пресс-изделий. Классификация по прессуемым металлам и сплавам.

- •8) Классификация пресс-изделий по характеру использования и по форме и размерам поперечного сечения.

- •9) Гидропрессование и «конформ»-процесс.

- •10) Усилие прессования (формула и.Л. Перлина). График изменения усилия при прямом прессовании.

- •11) Основные закономерности выбора скоростей прессования. Допустимые скорости истечения металла.

- •12) Влияние технологических, технических и экономических факторов на выбор скорости прессования.

- •13. Температура прессования медных и алюминиевых сплавов

- •14 Особенности прессования сталей и титановых сплавов. Температуры прессования

- •1. Технология прессования титановых сплавов

- •3.Схема прессования профилей переменного сечения.

- •2.2 Технология прессования сталей

- •15. Роль смазки при прессовании

- •16. Классификация гидропрессов по способу прессования и типу привода

- •17. Классификация гидропрессов по конструктивным признакам

- •18 Преимущества и недостатки вертикальных и горизонтальных гидравлических прессов

- •20 Удаление прессостатка при прямом и обратном прессовании

- •21. Гидропривод прессов. Давление рабочей жидкости на разных стадиях процесса.

- •22. Элементы инструментальной прессовой оснастки

- •19. Основные элементы гидравлического пресса и принцип работы. Прошивка слитка

- •23. Стойкость инструмента при прессовании и факторы влияющие на неё.

- •24. Контейнер пресса. Марки стали, используемые для изготовления контейнеров.

- •25 Контейнер пресса. Способ и температуры нагрева.(см№24)

- •27 Экономические аспекты, учитываемые при конструировании контейнеров.

- •28 Классификация матриц для прессования сплошных и полых изделий.

- •29 Элементы матрицы, их назначение. Марки сталей для изготовления матриц.

- •30 Основные принципы конструирования и расчета на прочность матриц для прессования.

- •31. Суть процесса волочения. Основные способы волочения сплошных и полых изделий.

- •32. Схема напряженно-деформационного состояния при волочении

- •34. Размерный и профильный сортамент продукции, получаемый методом волочения

- •35. Основной показатель деформации при волочении, его определение

- •36. Понятие обжатия при волочении. Его связь с вытяжкой и определение при волочении сплошных и полых изделий.(см №35)

- •38. Место волочения в цикле производства маталлопродукции, его преимущества

- •39. Усилие волочения(формула перлина). Факторы, влияющие на усилие волочения. График зависимости усилия волочения от угла волоки.

- •40. Скорости волочения изделий из сталей и цветных металлов и сплавов

- •Волочение проволоки скорости волочения до 50 м/с

- •43. Смазка при волочении. Назначении и виды.

- •44. Основные признаки классификации оборудования для волочения

- •41. Условия поставки на продукцию, получаемую волочением, и способы их обеспечения

- •42. Условие «безобрывности» процесса волочения. Коэффициент запаса

- •45. Классификация волочильных станов по принципу работы тянущего устройства

- •49 Цепные волочильные станы. Типы и техническая характеристика.

- •50) Состав агрегатов рабочей линии волочильного стана периодического действия.

- •52. Станы многократного волочения со скольжением. Принцип работы.

- •54. Тенденции развития конструкций цепных волочильных станов

- •33. Исходный материал для волочения и температура процесса

- •47. Классификация волочильных станов периодического действия

29 Элементы матрицы, их назначение. Марки сталей для изготовления матриц.

Матрица — основная часть прессового инструмента — представляет собой металлический диск с прорезанным в нем каналом по форме профиля, который устанавливается в передней части контейнера и замыкает его полость с заготовкой. Диаметр матрицы зависит от размеров контейнера и заготовки, толщину рассчитывают, исходя из конструктивных и технологических соображений. Основные элементы матрицы - зеркало или заходная часть, рабочий канал, поясок, выходная часть.

-сталь 6Х4М2ФС

30 Основные принципы конструирования и расчета на прочность матриц для прессования.

До последнего времени расчет матриц вели в значительной степени на основе эмпирических представлений с использованием некоторых аналитических зависимостей. Например, для обеспечения необходимой прочности перемычек матрицы от контура канала до края ее диаметр следует принимать для контейнеров диаметром меньше 200 мм: dM > 1,6 dо, а для контейнеров диаметром больше 200 мм dM > 1,5 d0, где d0 — диаметр описанной окружности, проведенный через максимально удаленную точку канала матрицы. Канал матрицы и условия истечения профиля. Канал матрицы определяет наружный контур пресс-изделия и его размеры — поперечное сечение отпрессованного профиля. При его проектировании решают несколько задач: определяют размещение на зеркале матрицы, выбирают форму рабочего пояска канала и рассчитывают ширину. Размещение канала на зеркале матрицы значительно влияет на условия прессования и равномерность истечения металла: при равномерном выходе металла профиль получается ровным, без изгибов и скручивания. Получить на столе пресса хорошо отпрессованный профиль, лишенный указанных дефектов — важнейшая задача прессовщика. Если она выполнена, то снижаются затраты на правку растяжением, уменьшается число различных послепрессованных дефектов поверхности, облегчается последующая межоперационная транспортировка. При проектировании матриц для профилей простых симметричных сечений центр симметрии профиля совмещают с центром зеркала матрицы.

31. Суть процесса волочения. Основные способы волочения сплошных и полых изделий.

Волочение является распространенным процессом производства проволоки, прутков, профилей и труб. При волочении металлическим изделиям придают точные размеры, заданную геометрическую форму, чистую и гладкую поверхность. Подвергая заготовку волочению несколько раз, можно получить изделие тончайшего сечения. Волочением обрабатывают углеродистые и легированные стали, цветные металлы и их сплавы. Исходным материалом являются проволока (катанка), прутки и трубы, получаемые горячей прокаткой (сталь, цветные металлы и их сплавы), горячим прессованием (латуни, бронзы, алюминиевые сплавы), непрерывным литьем (алюминиевые сплавы) и методом порошковой металлургии (спеканием).

Сущность процесса волочения

Процесс деформации протягиваемого металла в круглом волочильном канале состоит в следующем.

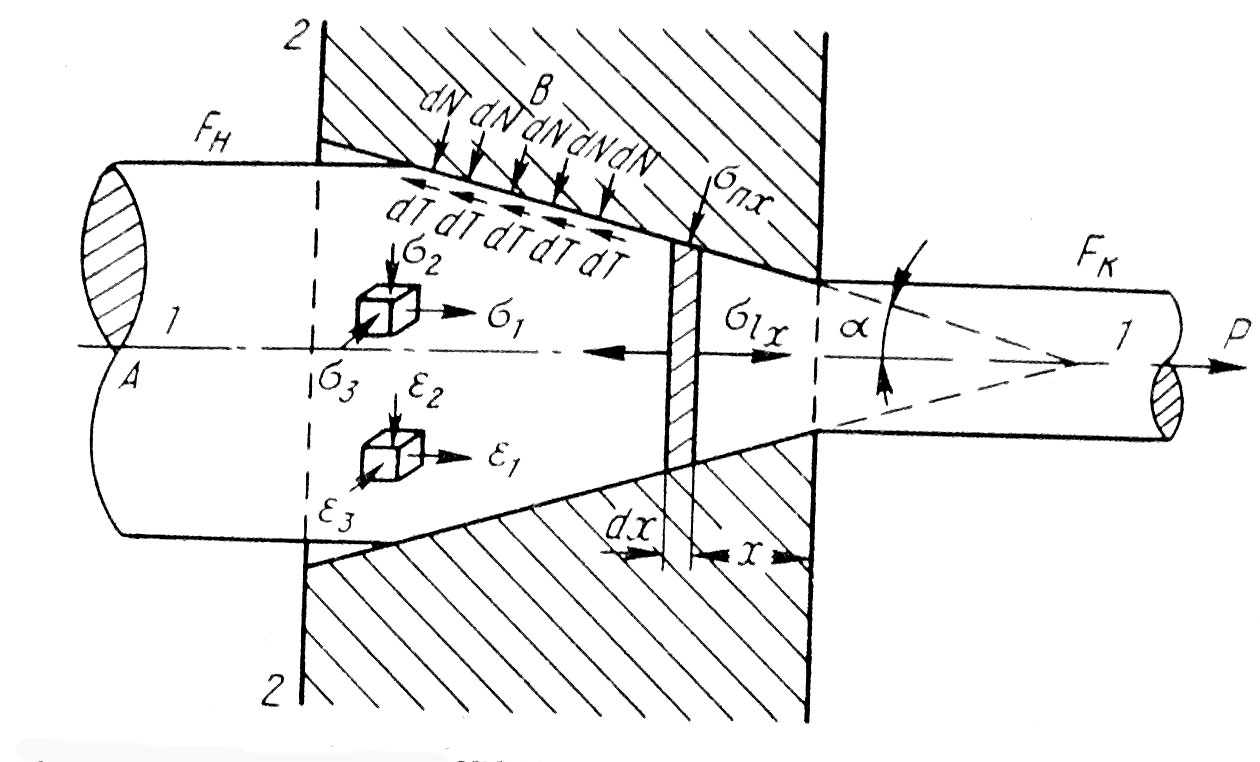

У прутка А с начальным сечением Fн заостряется передний конец, который пропускают через очко волоки. К переднему концу прутка, выходящему из волоки, приложена сила волочения Р, под воздействием которой полоса протягивается через канал волоки В (рис. 1) с выходным сечением Fк.

Рисунок 1. Механическая схема процесса волочения круглого сплошного профиля

Стенки канала давят на протягиваемую полосу и обжимают ее у по всей контактной поверхности в каждой ее точке. Элементарные силы давления волоки на протягиваемый металл dN вызывают со стороны металла элементарные реактивные силы, одинаковые по величине с активными, но направленные в противоположные стороны. Вследствие движения металла в канале на контактной поверхности возникают элементарные силы трения dT, направленные по касательным к поверхности канала в различных ее точках и действующие на металл в направлении, обратном его движению. Величина этих элементарных сил трения определяется по закону Кулона (точнее Кулона-Амонтона) dT = fn dN, где fn -коэффициент трения по нормальному давлению, не зависящий от давления. Этот закон, учитывая силы от механического взаимодействия трущейся пары, не принимает во внимание силы межатомного или межмолекулярного притяжения, возникающие на контактной поверхности. При волочении смазка металла и волочильного очка снижает силы трения и усилие волочения, а так же температуру в очаге деформации, предотвращает прилипание металла к волоке и улучшает качество поверхности изделия. Кроме того, смазка позволяет увеличить обжатие за проход и скорость волочения. Решающим фактором при выборе смазки являются их свойства, в частности, коэффициент динамической вязкости при соответствующих термических и механических условиях. В очаге деформации при волочении давления достигают 10³- 10 МПа, температура – 200-300°С и при этих условиях смазки должны быть химически стабильными.

К основным способам волочения, кроме рассмотренного, относят волочение труб без оправки (рис. 2, б) для уменьшения наружного и внутреннего диаметров трубы и увеличения длины (толщина стенки трубы почти не изменяется); волочение труб на оправке (рис. 2, в) для уменьшения наружного и внутреннего диаметров и толщины стенки трубы; волочение в дисковых вращающихся волоках (рис. 2, г) для получения сложных профилей. В последнем случае вращение неподвижных дисков осуществляется усилием волочения благодаря силам трения.