- •1 Суть процесса прессования. Основные преимущества и недостатки процесса прессования в сравнении с другими процессами омд.

- •2 Разновидности процесса прессования по кинематике течения. Понятие мертвой зоны при прессовании.

- •3 Преимущества и недостатки прямого, обратного, углового и с активными силами трения процессов прессования.

- •4 Схема напряженно-деформационного состояния в пластической зоне при прессовании.

- •5 Прессование с «рубашкой» и прессование в воду.

- •6 Основные области применения процесса прессования.

- •7) Признаки классификации пресс-изделий. Классификация по прессуемым металлам и сплавам.

- •8) Классификация пресс-изделий по характеру использования и по форме и размерам поперечного сечения.

- •9) Гидропрессование и «конформ»-процесс.

- •10) Усилие прессования (формула и.Л. Перлина). График изменения усилия при прямом прессовании.

- •11) Основные закономерности выбора скоростей прессования. Допустимые скорости истечения металла.

- •12) Влияние технологических, технических и экономических факторов на выбор скорости прессования.

- •13. Температура прессования медных и алюминиевых сплавов

- •14 Особенности прессования сталей и титановых сплавов. Температуры прессования

- •1. Технология прессования титановых сплавов

- •3.Схема прессования профилей переменного сечения.

- •2.2 Технология прессования сталей

- •15. Роль смазки при прессовании

- •16. Классификация гидропрессов по способу прессования и типу привода

- •17. Классификация гидропрессов по конструктивным признакам

- •18 Преимущества и недостатки вертикальных и горизонтальных гидравлических прессов

- •20 Удаление прессостатка при прямом и обратном прессовании

- •21. Гидропривод прессов. Давление рабочей жидкости на разных стадиях процесса.

- •22. Элементы инструментальной прессовой оснастки

- •19. Основные элементы гидравлического пресса и принцип работы. Прошивка слитка

- •23. Стойкость инструмента при прессовании и факторы влияющие на неё.

- •24. Контейнер пресса. Марки стали, используемые для изготовления контейнеров.

- •25 Контейнер пресса. Способ и температуры нагрева.(см№24)

- •27 Экономические аспекты, учитываемые при конструировании контейнеров.

- •28 Классификация матриц для прессования сплошных и полых изделий.

- •29 Элементы матрицы, их назначение. Марки сталей для изготовления матриц.

- •30 Основные принципы конструирования и расчета на прочность матриц для прессования.

- •31. Суть процесса волочения. Основные способы волочения сплошных и полых изделий.

- •32. Схема напряженно-деформационного состояния при волочении

- •34. Размерный и профильный сортамент продукции, получаемый методом волочения

- •35. Основной показатель деформации при волочении, его определение

- •36. Понятие обжатия при волочении. Его связь с вытяжкой и определение при волочении сплошных и полых изделий.(см №35)

- •38. Место волочения в цикле производства маталлопродукции, его преимущества

- •39. Усилие волочения(формула перлина). Факторы, влияющие на усилие волочения. График зависимости усилия волочения от угла волоки.

- •40. Скорости волочения изделий из сталей и цветных металлов и сплавов

- •Волочение проволоки скорости волочения до 50 м/с

- •43. Смазка при волочении. Назначении и виды.

- •44. Основные признаки классификации оборудования для волочения

- •41. Условия поставки на продукцию, получаемую волочением, и способы их обеспечения

- •42. Условие «безобрывности» процесса волочения. Коэффициент запаса

- •45. Классификация волочильных станов по принципу работы тянущего устройства

- •49 Цепные волочильные станы. Типы и техническая характеристика.

- •50) Состав агрегатов рабочей линии волочильного стана периодического действия.

- •52. Станы многократного волочения со скольжением. Принцип работы.

- •54. Тенденции развития конструкций цепных волочильных станов

- •33. Исходный материал для волочения и температура процесса

- •47. Классификация волочильных станов периодического действия

18 Преимущества и недостатки вертикальных и горизонтальных гидравлических прессов

Вертикальный гидравлический пресс

Пресс вертикальный гидравлический предназначен для выполнения работ по запрессовке, распрессовке, прошивки, калибровке, а также для изготовления заготовок повышенной точности.

Широкое применение пресса вертикальные гидравлические получили в таких отраслях как машиностроение, обслуживание и ремонт транспорта и еще многих других.

В чем же особенности и преимущества пресса вертикального гидравлического?

Преимущества пресса вертикального гидравлического в его проверенной надежности, точности, повторяемости и легкости в управлении.

Вертикальные прессы гидравлические имеют цифровое управление, что подразумевает, точность угла гибки в соответствии с толщиной и типом листа. Управление давлением в гидравлической сети. А это предохраняет инструмент от перегрузки, минимизирует потребление энергии и обеспечивает долгий срок службы деталей. Прямое управление движением верхней балки и зоны защемления.

Пресс вертикальный гидравлический включает в себя наиболее эффективные гидравлические и электрические узлы для уменьшения энергетических затрат.

Горизонтальный гидравлический пресс

Гидравлический пресс горизонтальный предназначен для выполнения следующих операций: гибка различного сортового проката, гибка трубы, правка сортового проката и трубы, навивка сортового проката и трубы, рубка сортового проката и трубы, перфорация отверстий в сортовом прокате и трубе и многие другие операции.

Используется гидравлический пресс горизонтальный в автотранспортных предприятиях, авторемонтных мастерских, станций технического обслуживания.

В чем же особенности и преимущества гидравлического пресса горизонтального?

В первую очередь, это классическая горизонтальная конструкция, высокая точность и надежность пресса. Работая на таком устройстве, вы можете, например, изготавливать брус из любого материала, используя при этом любой клей. Очень надежная и простая конструкция позволяющая использовать данный горизонтальный гидравлический пресс даже в автоматической линии. Конструкция гидравлического пресса горизонтального позволяет наращивать длину изготавливаемого бруса путем добавления секций. Управление прессом может осуществляться одним оператором. А также следует заметить долговечность гидравлической системы.

20 Удаление прессостатка при прямом и обратном прессовании

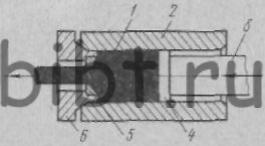

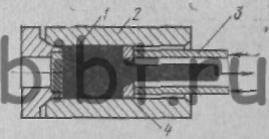

Различают два метода прессования — прямой и обратный. При прямом прессовании прутков заготовка 1, нагретая до определенной температуры, помещается в контейнер 2 пресса. С одной стороны контейнера закреплена матрица 5 при помощи матрицедержателя 6. С другой стороны на заготовку давит пресс-шайба 4, связанная со шплинтоном 3. Шплинт получает необходимое давление от плунжера пресса. Под действием этого давления металл выдавливается через отверстие матрицы. В конце процесса прессования в контейнере остается часть металла — пресс-остаток, идущий в отход. При обратном прессовании прутков в контейнер 2 входит не пресс-шайба, а полый пуансон 3 с матрицей 4 на конце. Матрица давит на заготовку 1, и металл течет в отверстие матрицы навстречу движению пуансона. При обратном методе снижаются отходы металла на прессостаток и уменьшается усилие деформации, но усложняется конструкция пресса.

Прямое прессование обратное прессование

Пресс-остаток от прессования предыдущей заготовки не отделяют, а используют для дальнейшего прессования. Процесс ведут с закрепленной на пресс-штемпеле пресс-шайбой, что обеспечивает вывод последней из втулки контейнера. После прессования одной заготовки пресс-остаток остается в контейнере и туда попадает новый слиток. Под действием высокого давления и соответствующей температуры происходит сваривание пресс-остатка с новой заготовкой, что приводит к получению пресс-зделия неограниченной длины на выходе из матрицы