- •1.Особенности современного машиностроения (на примере авиадвигателестроения)

- •2. Что такое «Тип производства»? Перечислить и охарактеризовать основные типы производства. Что такое коэффициент закрепления операций?

- •3.Технологическая подготовка производства: основные понятия.

- •4.Дать определения и кратко охарактеризовать понятия: производственный процесс, технологический процесс.

- •5. Элементы технологических операций: дать определения, пояснить на примере.

- •6.Дать определение понятиям точность, заданная точность, действительная точность, ожидаемая точность.

- •7.Проанализировать связь точности и себе стоимости

- •8.Проанализировать классификацию погрешностей по природе их возникновения.

- •9.Проанализировать статистический метод оценки точности.

- •10. Проанализировать понятие операционного припуска. Схема расположения допусков и припусков.

- •11. Дать определение понятию «припуск». Как вычисляется величина минимального операционного припуска

- •12. Перечислить и охарактеризовать основные этапы решения задачи, расчета технологических размеров.

- •13.Технологические размерные цепи. Их классификация и структура.

- •15.Проанализировать методику разработки совмещеной схемы и и правила построения графа для размерной цепи.

- •16. Дать определения понятиям «базирование», «база», «конструкторская база», «технологическая база», «измерительная база»

- •17. Выбор технологических баз: принцип совмещения баз, принцип постоянства баз

- •18.Способы установления значений допусков составляющих звеньев в размерных цепях.

- •19. Исходные данные для проектирования технологических процессов

- •20. Последовательности разработки технологического процесса

- •21.Понятие технологичности конструкции изделия, способы оценки.

- •22. Критерии качественной и количественной оценки технологичности конструкции изделия

- •23. Проанализировать классификацию параметров качества поверхности

- •25.Влияние поверхностного слоя на эксплуатационные свойства детали.

- •26.Методы получения заготовок литьем.

- •27.Методы получения заготовок пластической деформацией.

- •28.Выбор исходной заготовки. Расчет размеров заготовки.

- •30.Выбор средств технологического оснащения.

- •29.Составление плана обработки деталей: выбор баз ,простановка размеров.

- •32.Назначение и расчет норм времени на механическую операцию.

- •33.Оформление технологических документов: общие требования и правила оформления

- •34.Методика- технико-экономического сравнения вариантов технологического процесса.

- •41. Методы обработки резьбы: накатывание, нарезание резьбы.

- •40. Фрезерование плоскостей.

- •42 Методы обработки зубчатых колес.

33.Оформление технологических документов: общие требования и правила оформления

К заполнению граф технологических документов предъявляются следующие требования.

Каждая строка мысленно делится по горизонтали пополам. Информацию записывают в нижней ее части, оставляя верхнюю часть свободной для внесения изменений.

Графы, выделенные утолщенными линиями, заполняются по одному из трех вариантов:

а) в случае внедрения автоматизированной системы управления производством эти графы заполняются кодами и обозначениями по соответствующим классификаторам и стандартам;

б) информация записывается в раскодированном виде;

в) при курсовом и дипломном проектировании информацию рекомендуется записывать в виде кодов с их расшифровкой.

Для изложения технологических процессов в маршрутной карте используют способ изложения, при котором информацию вносят построчно несколькими типами строк.

Каждому типу строки соответствует свой служебный символ. В качестве обозначения служебных символов приняты прописные буквы русского алфавита, проставляемые перед номером соответствующей строки. Применение соответствующих служебных символов в графах маршрутной карты следует выполнять в соответствии с табл. 9.1.

Сведения, вносимые в графы, расположенные на строке маршрутной карты

Обозначение служебного символа |

Содержание информации, вносимой в графы |

А

Б

К

М

О Т

Р |

Номер цеха, рабочего места, где выполняется операция; код и наименование операции Код, наименование оборудования и информация по трудозатратам Информация о комплектации изделия составными частями с указанием наименования деталей, количества на изделие, кода единицы величины, нормы расхода Информация о применяемом основном материале и исходной заготовке, кодах единицы величины, количестве на изделие и нормы расхода Содержание операции (перехода) Информация о применяемой при выполнении операции технологической оснастке Информация о режимах обработки |

При заполнении информации на строках, имеющих служебный символ «Т», следует руководствоваться требованиями соответствующих классификаторов, государственных и отраслевых стандартов на кодирование (обозначение) и наименование технологической оснастки.

Информацию о применяемой на операции технологической оснастке необходимо записывать в следующей последовательности: 1) приспособления; 2) вспомогательный инструмент; 3) режущий инструмент; 4) слесарно-монтажный инструмент; 5) специальный инструмент; 6) средства измерения.

34.Методика- технико-экономического сравнения вариантов технологического процесса.

Экономические

критерии оценки вариантов технологических

процессов.Различают

два показателя экономической эффективности

абсолютный и сравнительный.Абсолютный

показатель определяют по формуле: ,где Ц

- оптовая цена предприятия;С -себестоимость

продукции;К - капитальные вложения.Значение

Эа

сопоставляется с соответствующими

значениями отраслевого норматива Еа

0,14- 0,16. Если Эа

Еа

, то капитальные вложения

эффективны.Сравнительная экономическая

эффективность вариантов технологического

процесса определяется по коэффициенту

сравнительной экономической эффективности

Ер

или по расчетному сроку окупаемости Тр

дополнительных капитальных вложений.

,где Ц

- оптовая цена предприятия;С -себестоимость

продукции;К - капитальные вложения.Значение

Эа

сопоставляется с соответствующими

значениями отраслевого норматива Еа

0,14- 0,16. Если Эа

Еа

, то капитальные вложения

эффективны.Сравнительная экономическая

эффективность вариантов технологического

процесса определяется по коэффициенту

сравнительной экономической эффективности

Ер

или по расчетному сроку окупаемости Тр

дополнительных капитальных вложений.

,Ер

Ен

(0,12).Срок

окупаемости Тр

определяется по формуле

,Ер

Ен

(0,12).Срок

окупаемости Тр

определяется по формуле ,Тр

Тп

(8,3 года)где С1

и С2

–себестоимость единицы продукции;К1

и К2

- капитальные вложения, отнесенные к

единице продукции.Если капитальные

вложения не меняются от варианта к

варианту, то выбор наиболее эффективного

варианта проводится или по величине

себестоимости продукции, или только по

величине технологической себестоимости,

включающей сумму статей себестоимости,

изменяющихся при переходе от одного

технологического процесса к другому.Расчеты

сравнительной экономической эффективности

выполняют на стадии разработки

технологических процессов при запуске

новых изделий и проектировании новых

производств.Расчеты абсолютной

экономической эффективности выполняют

при проектировании новых технологических

процессов для существующего конкретного

предприятия, цеха, участка.В практике

проектирования ТП критерием выбора

становится не локальная экономическая

эффективность данного усовершенствования,

а экономический результат в более

широком масштабе.Для экономических

расчетов необходимо определить с

достаточной точностью и достоверностью

слагаемые текущих (С) и капитальных

затрат.

Определение себестоимости методом

прямого калькулированияЭкономичность

того или иного варианта выполнения

операций оценивается по цеховой

себестоимости деталей. Цеховая

себестоимость рассчитывается по

следующей формуле:

,Тр

Тп

(8,3 года)где С1

и С2

–себестоимость единицы продукции;К1

и К2

- капитальные вложения, отнесенные к

единице продукции.Если капитальные

вложения не меняются от варианта к

варианту, то выбор наиболее эффективного

варианта проводится или по величине

себестоимости продукции, или только по

величине технологической себестоимости,

включающей сумму статей себестоимости,

изменяющихся при переходе от одного

технологического процесса к другому.Расчеты

сравнительной экономической эффективности

выполняют на стадии разработки

технологических процессов при запуске

новых изделий и проектировании новых

производств.Расчеты абсолютной

экономической эффективности выполняют

при проектировании новых технологических

процессов для существующего конкретного

предприятия, цеха, участка.В практике

проектирования ТП критерием выбора

становится не локальная экономическая

эффективность данного усовершенствования,

а экономический результат в более

широком масштабе.Для экономических

расчетов необходимо определить с

достаточной точностью и достоверностью

слагаемые текущих (С) и капитальных

затрат.

Определение себестоимости методом

прямого калькулированияЭкономичность

того или иного варианта выполнения

операций оценивается по цеховой

себестоимости деталей. Цеховая

себестоимость рассчитывается по

следующей формуле: ,где

М – стоимость материала заготовки;Зпр

– зарплата производственных рабочих;Н

– цеховые накладные расходы.

,где

М – стоимость материала заготовки;Зпр

– зарплата производственных рабочих;Н

– цеховые накладные расходы. ,где О

– расходы, связанные с амортизацией и

эксплуатацией универсального оборудования

и приспособлений;И – расходы на

амортизацию и эксплуатацию специальных

станков и специальной оснастки, отнесенные

к объему выпуска деталей;Зн

– зарплата наладчиков.Затраты, из

которых складывается цеховая себестоимость

можно разделить на две основные группы:

затраты, связанные с выполнением операций

– технологическая себестоимость;

затраты, не связанные с выполнением

операций, а зависящие от общих

производственных условий работы

цеха:

,где О

– расходы, связанные с амортизацией и

эксплуатацией универсального оборудования

и приспособлений;И – расходы на

амортизацию и эксплуатацию специальных

станков и специальной оснастки, отнесенные

к объему выпуска деталей;Зн

– зарплата наладчиков.Затраты, из

которых складывается цеховая себестоимость

можно разделить на две основные группы:

затраты, связанные с выполнением операций

– технологическая себестоимость;

затраты, не связанные с выполнением

операций, а зависящие от общих

производственных условий работы

цеха: .Экономические

преимущества одного варианта перед

другим выявляется путем сравнения

технологических себестоимостей.Таким

образом, технологическая себестоимость

состоит из двух частей:Часть А – это

текущие (переменные) расходы, зависящие

от объема выпуска деталей А = М + Зпр

+ ОДругая часть Б – не зависит от объема

производства и ее называют единовременными

(постоянными) расходами.

.Экономические

преимущества одного варианта перед

другим выявляется путем сравнения

технологических себестоимостей.Таким

образом, технологическая себестоимость

состоит из двух частей:Часть А – это

текущие (переменные) расходы, зависящие

от объема выпуска деталей А = М + Зпр

+ ОДругая часть Б – не зависит от объема

производства и ее называют единовременными

(постоянными) расходами. Зависимость

себестоимости от объема производства

представлена на рис. 4. Для партии деталей

умножив на N

получим: СN

= CдN

= АN

+Б.Данная зависимость представлена на

рис. 5.

Зависимость

себестоимости от объема производства

представлена на рис. 4. Для партии деталей

умножив на N

получим: СN

= CдN

= АN

+Б.Данная зависимость представлена на

рис. 5.

Рис. 4. Зависимость себестоимости от объема производства

Рис. 5. Зависимость себестоимости от объема производства для партии деталей

Рассмотрим пример, когда имеются два варианта (см. рис. 6).

Рис.

6. Зависимость себестоимости от объема

производства для партии деталейВ 1-ой

зоне предпочтительным оказывается

первый вариант. Во 2-ой зоне - второй

вариант. Разность между первым и вторым

вариантом будет годовой экономией (

экономией на партию). Найдем Nкр.

: СN1

= CN2

или А1N+b1

= A2N

+b2.Отсюда

.

.

35. Обтачивание на токарных станках цилиндрических наружных поверхностей

К токарным относится большая группа станков, предназначенных в основном для обработки поверхностей вращения, соосных оси шпинделя (цилиндрических, конических, винтовых, а также торцовых). Обработку на токарных бесцентровых станках осуществляют вращающимися многорезцовыми головками при продольной подаче заготовок. На этих станках обтачивают трубы, сортовой прокат цилиндрической формы.

Используются след, схемы:базирование детали в токарных патронах(D>l),базирование детали в токарном патроне и заднем центре ,установка в центрах(вал)

36. Шлифование наружных цилиндрических поверхностей. Методы шлифования.

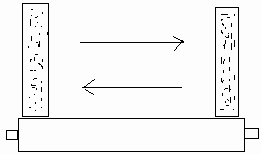

На круглошлифовальных станках осуществляют продольное и врезное шлифование.

Метод продольного шлифования более универсальный, чем метод врезного шлифования. Он не требует специальной наладки, одним шлифовальным кругом можно обработать поверхность разной длины. При продольном шлифовании круг изнашивается более равномерно и заметно не влияет на отклонение от цилиндричности шлифуемой поверхности. Метод продольной подачи, метод вырезанием.

При врезном шлифовании одновременно обрабатывается вся шлифуемая поверхность. Этот метод более производительный. Для его осуществления применяют более широкие круги и станки повышенной мощности и жесткости.

37. Обработка цилиндрических отверстий: сверление, зенкерование, развертывание.

На станках сверлильной группы кроме обычных операций обработки отверстий (сверления, снятие фасок, зенкерования) подрезают торцы, растачивают отверстия и канавки, нарезают резьбы. Выбор метода сверления зависит от диаметра отверстия, глубины сверления, точности отверстия и расположения его оси, обрабатываемого материала и др.

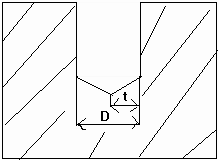

Глубина резания при сверлении: t=0,5*D, при рассверливании, зенкеровании и развертывании е=0,5(D-d).

Различают сверла: спиральное, полукруглое, пластинчатое, одностороннее, трепанирующее и др.

При сверлении отверстий без ограничивающих факторов максимально допустимую по прочности сверла подачу.

Зенкерование – предварительная обработка литых, штампованных или просверленных отверстий под последующее развертывание, растягивание или протягивание. При точности отверстий 11-13 квалитета и параметре шероховатости поверхности

Ra=5-10 мкм зенкерование м/б окончательной операцией.

Развертывание – чистовая обработка отверстий с точностью 7-11 квалитета, не измеющая положения их осей.

38. Обработка цилиндрических отверстий: шлифование, растачивание, протягивание.

Отверстия в деталях на внутришлифовальных станках обрабатываются напроход и врезанием. Способ врезания используют при обработке коротких, фасонных и глухих отверстий, не имеющих канавок для выхода круга. Во всех остальных случаях применяют шлифование напроход, обеспечивающее более высокую точность и меньший параметр шероховатости поверхности.

Протягивание. Внутреннее протягивание наиболее широко применяют для обработки различных отверстий. Диаметр протягиваемых отверстий 5-400 мм., длина до 10 м. Чаще всего протягивают отверстия диаметром 10-75 мм, с длинной не превышающей 2,5-3 диаметра. Наружное протягивание применяют вместо фрезерования, строгания, шлифования для обработки поверхностей площадью 100-200 кв.см. Чаще всего протягивают плоские и фасонные поверхности, различные пазы, зубчатые колеса. Протяжками обрабатывают все виды металлов и пластических масс, допускающих обработку резанием. Производительность протягивания в 3-12 раз выше производительности других способов механической обработки металла. Одной протяжкой можно изготовить до 1000 деталей.

Растачивание. Растачивание используется для обработки отверстий более 100 мм. Существуют 2 основных способа растачивания:

Вращением детали на станках токарной группы;

Для обработки деталей больших диаметров (500 мм) вращается инструмент, деталь неподвижна. Используются растачиваемые станки.

Растачивание на станках токарной группы наиболее универсальна. При этом точность, шероховатость поверхности, режим резания такие же как и при обработке наружных поверхностей.

39. Шлифование плоскостей.

Предшествующей обработкой под шлифование служит чистовое обтачивание или фрезерование плоскости. Шлифование осуществляется или торцом круга (в массовом и серийном производстве), или периферией круга (единичное производство). Шлифование торцом круга производительнее, так как в резании одновременно участвует большее число режущих зерен. Однако большой контакт круга с деталью при шлифовании торцом вызывает интенсивное выделение теплоты в процессе шлифования, что нередко приводит к деформациям. При шлифовании периферией круга поверхность контакта и число одновременно режущих зерен значительно уменьшается, поэтому снижается производительность, количество выделяемой теплоты и деформации. Станки работающие периферией круга, более универсальны. Шлифование торцем осуществляется на станках с прямоугольным и круглым столом. Наиболее производительна обработка на круглом вращающемся столе. Обработка может вестись двумя методами – многопроходным и глубинным. При многопроходном шлифовании стол станка вращается (15-20 м/мин). Вертикальная подача осуществляется периодически за один или несколько оборотов стола. При одновременном шлифовании стол вращается стол вращается медленно (0,5-1 м/мин) и за 1 проход снимает весь припуск. Многопроходное шлифование из-за больших затрат времени на установку, снятие и измерение значительно уступает однопроходному. Предварительное шлифование (Ra=125, 9-8 квалитет,z=0.3-1мм)

Чистовое шлифование (Ra=0,32 , 7-6 квалитет z=0.2мм)

Тонкое шлифование (Ra=0,025-0,1, 6-5 квалитет z=0.05-0,1мм)

Для тонкого V кр = 50(75)м/с,для предварительного V кр = 30-35м/с s(подача)=0,3-0,8мм/об,

Различают 2 способа- метод продольного шлифования и метод врезания.