- •Содержание

- •Тема 1. Основы теории двс транспортных средств……………………..16

- •Тема 2. Основы теории автотракторной техники…………………………87

- •Тема 3. Основы расчета и проектирования агрегатов и

- •Цели и задачи дисциплины

- •Требования к уровню освоения содержаниядисциплины

- •Объем дисциплины и виды учебной работы

- •4. Содержание дисциплины

- •4.1 Разделы дисциплины и виды занятий

- •4.2 Содержание тем дисциплины

- •Тема 1. Основы теории двигателей внутреннего сгорания транспортных средств - 10 часов

- •Тема 2. Основы теории автотракторной техники – 20 часов

- •Тема 3. Основы расчета и проектирования агрегатов и механизмов

- •5. Содержание практических занятий (семинары)

- •6. Учебно-методическое обеспечение дисциплины

- •6.1 Рекомендуемая литература

- •6.2 Дополнительная литература

- •6.3 Периодическая литература

- •6.4 Наглядные пособия, кинофильмы и презентации

- •6.5 Учебно-методические указания и пособия

- •6.6 Программные средства

- •7. Материально-техническое обеспечение дисциплины

- •8. Методические рекомендации по организацииизучения дисциплины

- •Лекция 1. Основы теории рабочих процессов двигателей внутреннего сгорания

- •Лекция 3.Кинематика и динамика двигателя

- •Тема 2. Основы теории трактора и автомобиля

- •Тяговый расчет трактора

- •Вес проектируемого трактора

- •Расчетная мощность трактора

- •Ведущие моменты

- •Порядок тягового расчета

- •Тема 3.Основы расчета и проектирования агрегатов трансмиссии автотракторной техники

- •Модуль III. Практические задания

- •1. Рекомендации по проведению семинарских и практических занятий

Лекция 1. Основы теории рабочих процессов двигателей внутреннего сгорания

Основные понятия

Рабочим циклом называют комплекс последовательных процессов, периодически повторяющихся в каждом цилиндре двигателя и обеспечивающих преобразование тепловой энергии топлива в механическую.

Цикл состоит из следующих процессов: впуска, сжатия и сгорания, расширения и выпуска.

Основной процесс такта впуска – заполнение цилиндра двигателя свежим зарядом. Свежий заряд – это горючая смесь (в карбюраторных и газовых двигателях) или воздух (в дизельныхдвигателях), поступающие в цилиндр при пуске. Горючей смесью называется смесь горючих газов, паров или мелко распыленного топлива с воздухом, состав которой обеспечивает распространение во всем занятом пространстве.

Основной процесс такта сжатия – сжатие рабочей смеси (в карбюраторных и газовых двигателях) или воздуха (в дизельных двигателях) в цилиндре двигателя.

Рабочая смесь состоит из свежего заряда и остаточных газов (в карбюраторных и газовых двигателей) или из свежего заряда, распыленного топлива и остаточных газов (в дизельных двигателях).

Остаточные газы – это продукты сгорания, остающиеся в цилиндре двигателя после завершения одного рабочего цикла и участвующие в следующем цикле.

Основной процесс расширения – расширение продуктов сгорания в цилиндре двигателя.

Основной процесс такта выпуска – удаление продуктов сгорания из цилиндра двигателя.

В процессе работы двигателя поршень совершает прямолинейное возвратно-поступательное движение.

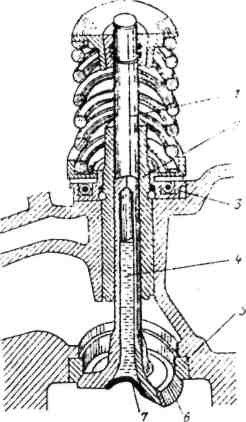

Положение поршня в цилиндре, при котором расстояние его от оси коленчатого вала двигателя достигает максимума, называется верхней нижней мертвой точкой (ВМТ) (рис 1.1).

Нижней мертвой точкой считается такое положение поршня в цилиндре, при котором расстояние его от оси коленчатого вала достигает минимума (НМТ).

Расстояние по оси цилиндра между мертвыми точками называют ходом поршня. Каждому ходу поршня соответствует поворот коленчатого вала на 1800.

Рабочим

объемом цилиндра

называют объем, освобождаемый поршнем

при его перемещении от верхней до нижней

мертвой точки. Объем камеры сгорания

называют объем, освобождаемый поршнем

при его перемещении от верхней до нижней

мертвой точки. Объем камеры сгорания

- это объем, образующийся под поршнем,

когда он находится в верхней мертвой

точке.

- это объем, образующийся под поршнем,

когда он находится в верхней мертвой

точке.

Полный объем цилиндра

.

.

Рисунок 1.1 - Основные параметры поршневого двигателя

Степенью

сжатия двигателя

называют отношение полного объема

цилиндра к объему камеры сжатия

называют отношение полного объема

цилиндра к объему камеры сжатия

.

.

Рабочий цикл поршневых двигателей

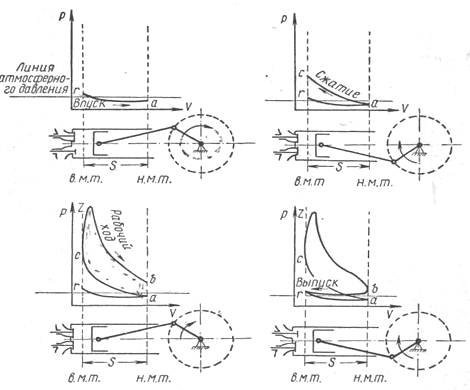

Четырехтактные карбюраторные двигатели. Принципиальная схема четырехтактного карбюраторного двигателя приведена на рис. 1.2.

В начале первого такта — впуска — поршень находится в В.М.Т., впускной клапан открыт, а камера сгорания заполнена остаточными газами от предыдущего цикла.

При перемещении поршня к Н.М.Т. вследствие увеличения объема надпоршневого пространства давление в цилиндре понижается. Под влиянием разности давлений (атмосферного и в цилиндре) цилиндр заполняется свежим зарядом — горючей смесью.

Во время второго такта — сжатия — поршень перемещается к ВМТ. Для улучшения наполнения цилиндра свежим зарядом впускной клапан остается открытым некоторое время в начале второго такта, а затем закрывается. При сжатии рабочей смеси (горючая смесь и остаточные газы) ее давление и температура возрастают.

Лучшее использование тепла, выделяющегося при сгорании, может быть достигнуто, если сгорание топлива заканчивается при положении поршня, близком к ВМТ. Поэтому воспламенение сжатой рабочей смеси электрическим разрядом тока высокого напряжения производится в конце такта сжатия, до прихода поршня в ВМТ. Начинается процесс сгорания.

Рисунок 1.2 - Рабочий процесс четырехтактного карбюраторного

Двигателя

Третий такт — сгорание и расширение — происходит при перемещении поршня от ВМТ к НМТ. Интенсивное сгорание, протекающее в начале такта, приводит к резкому повышению температуры и давления газов. Затем, по мере перемещения поршня к НМТ, продукты сгорания расширяются, совершая полезную работу. Третий такт является рабочим ходом.

Во время четвертого такта — выпуска — поршень перемещается к ВМТ и вытесняет продукты сгорания в атмосферу через открытый выпускной клапан.

Для улучшения очистки цилиндров от продуктов сгорания выпускной клапан открывается в конце такта расширения, несколько раньше НМТ. Выпуск завершает рабочий цикл.

Четырехтактные дизельные двигатели

Принципиальная схемачетырехтактного дизельного двигателя подобна схеме карбюраторного. В данном случае в головке цилиндра устанавливается форсунка для впрыска топлива. По сравнению с рабочим циклом карбюраторного двигателя основные отличия рабочего цикла дизельного двигателя заключаются в следующем.

При впуске цилиндр заполняется воздухом. В конце сжатия в цилиндр через форсунку впрыскивается под большим давлением мелкораспыленное топливо, которое, проникая в среду сжатого воздуха воспламеняется.

Индикаторная диаграмма

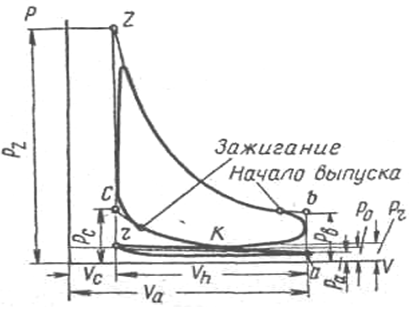

Рабочий цикл двигателя может быть охарактеризован индикаторной диаграммой.

Индикаторная диаграмма представляет собой изображение рабочего цикла двигателя в координатах p = f(v) или p = f(a) и может быть построена теоретически, на основании данных теплового расчета, или получена при испытаниях двигателя с помощью особого самопишущего прибора — индикатора. В общем виде индикаторная диаграмма двигателя в координатах p = f(v) показана на рис. 1.3.

Контур raczbrпредставляет собой диаграмму рабочего цикла четырехтактного карбюраторного двигателя. Она охватывает пять основных чередующихся и частично перекрывающих друг друга процессов: впуск, сжатие, сгорание, расширение и выхлоп.

Рисунок 1.3 –Индикаторная диаграмма четырехтактногокарбюраторного

двигателя

Фигура raczbrпостроена в координатах p = f(v) (давление, Н, и объем газов или ход поршня, м).

Следовательно, площадь диаграммы в известном масштабе должна характеризовать работу, развиваемую газами в цилиндре двигателя за рабочий цикл.

Рисунок 1.4 – Индикаторная диаграмма четырехтактного дизельного

двигателя

Индикаторная диаграмма четырехтактного двигателя состоит из двух площадей:

- положительной;

- и отрицательной.

Положительная площадь ограничена линиями сжатия и расширения и характеризует полезную работу газов.

Отрицательная площадь ограничена линиями впуска и выпуска затрачиваемую на преодоление сопротивлений при впуске и выпуске.

В индикаторной диаграмме отрицательная площадь незначительна, ее величиной обычно пренебрегают, а вычисления производят только по контуру kczbk.

Площадь, заключающуюся в данном контуре и соответствующую индикаторной работе цикла, планиметрируют для определения среднего индикаторного давления.

Индикаторной работой цикла называют работу за один цикл, определяемую по индикаторной диаграмме.

Средним индикаторным давлением называют значение условного постоянного давления в цилиндре двигателя, при котором работа, произведенная газами за один ход поршня, равнялась бы индикаторной работе цикла.

Среднее индикаторное давление вычисляется по формуле

где: pi— среднее индикаторное давление, МПа;

F— площадь индикаторной диаграммы, мм2;

l— длина индикаторной диаграммы, мм;

m — масштаб давлений, т. е. величина, показывающая

сколько МПасоответствует 1 мм высоты индикаторной

диаграммы.

Показатели рабочего процесса (цикла) четырехтактового двигателя

Основными показателями рабочего процесса карбюраторных и дизельных двигателей являются значения давления и температура газов в цилиндре в характерных точках.

Такт впуска

Показатели |

Давление, МПа |

Температура, 0С. |

Карбюраторный двигатель |

|

|

Дизельный двигатель |

|

|

объясняется

меньшими гидравлическими потерями

впускного такта у дизельных двигателей

(отсутствует карбюратор).

объясняется

меньшими гидравлическими потерями

впускного такта у дизельных двигателей

(отсутствует карбюратор).

отсутствие

подогрева впускного коллектора.

отсутствие

подогрева впускного коллектора.

Такт сжатия

Показатели |

Давление, МПа |

Температура, 0С. |

Карбюраторный двигатель |

|

|

Дизельный двигатель |

|

|

Сгорание рабочей смеси

Показатели |

Давление, МПа |

Температура, 0С. |

Карбюраторный двигатель |

|

|

Дизельный двигатель |

|

|

;

;

;

;

что является следствием более высокой

степени сжатия у дизельных двигателей.

что является следствием более высокой

степени сжатия у дизельных двигателей.

Расширение (рабочая зона)

Показатели |

Давление, МПа |

Температура, 0С. |

Карбюраторный двигатель |

|

|

Дизельный двигатель |

|

|

Выпуск

Показатели |

Давление, МПа |

Температура, 0С. |

Карбюраторный двигатель |

|

|

Дизельный двигатель |

|

|

объясняется

пониженной теплотворной способностью

горючей смеси у дизельных двигателей.

объясняется

пониженной теплотворной способностью

горючей смеси у дизельных двигателей.

Индикаторная работа цикла

Индикаторной работой цикла называют работу за один цикл, определяемую по индикаторной диаграмме.

Средним индикаторным давлением называют значение условного постоянного давления в цилиндре двигателя, при котором работа, произведенная газами за один ход поршня, равняется индикаторной работе цикла.

Среднее индикаторное давление

Среднее индикаторное давление

,

где

- площадь индикаторной диаграммы, мм2;

- площадь индикаторной диаграммы, мм2;

-

длина индикаторной диаграммы, мм;

-

длина индикаторной диаграммы, мм;

-

масштаб давлений, то есть величина

показывающая, сколько килограмм на 1

см2

соответствует 1 мм высоты индикаторной

диаграммы.

-

масштаб давлений, то есть величина

показывающая, сколько килограмм на 1

см2

соответствует 1 мм высоты индикаторной

диаграммы.

Значения среднего индикаторного давления:

-

для тракторных двигателей

МПа;

МПа;

-

для автомобильных

МПа

МПа

Индикаторная мощность двигателя

Индикаторная

работа цикла

определяется по выражению:

определяется по выражению:

,

кг∙м,

,

кг∙м,

где

,

,

- соответственно диаметр и ход поршня.

- соответственно диаметр и ход поршня.

Индикаторная мощность двигателя соответствует индикаторной работе цикла.

В общем случае:

,

л∙с

,

л∙с

где - сила, под действием которой совершается индикаторная

работа;

;

;

- простейший путь, на который действует сила, определяемый ходом поршня;

-

время, затраченное на совершение работы.

Определяется по числу оборотов коленвала:

-

время, затраченное на совершение работы.

Определяется по числу оборотов коленвала:

,

,

- число тактов двигателя.

- число тактов двигателя.

,

л∙с.

,

л∙с.

.

.

Индикаторный коэффициент полезного действия двигателя

Тепловая энергия топлива, вводимого в цилиндр, не полностью преобразуется в индикаторную мощность.

Значительная часть тепловой энергии теряется в следствие:

- неполного сгорания топлива;

-отдачи тепла в окружающую среду;

- утечки газов из-за недостаточной герметизации цилиндра;

- потерь тепла, уносимых с продуктами сгорания.

Степень

использования теплоты в реальном цикле

оценивается индикаторным КПД .

.

Отношение индикаторной работы, выраженной в единицах теплоты, к расчетной теплоте сгорания топлива, затраченной на получение этой работы, называется индикаторным КПД.

,

,

где

-

низшая теплотворная способность 1 кг

топлива, ккал/кг;

-

низшая теплотворная способность 1 кг

топлива, ккал/кг;

-

часовой расход топлива, кг/час;

-

часовой расход топлива, кг/час;

-

индикаторная мощность двигателя, л∙с;

-

индикаторная мощность двигателя, л∙с;

623,3 – тепловой эквивалент работы 1 л∙с за час, ккал.

Значенияиндикаторного

коэффициента полезного действиядля

автотракторных двигателей

.

.

Рисунок 1.5 – Значения показателей ДВС от степени сжания

Индикаторный расход топлива – является показателем, характеризующим экономичность действительного (реального) цикла и равен отношению часового расхода топлива к индикаторной мощности:

,

г/л∙с∙ч.

,

г/л∙с∙ч.

Степень сжатия

С увеличением степени сжатия возрастает:

-

индикаторный и эффективный К.П.Д.

;

;

-

средние индикаторное и эффективное

давления ;

;

- давление в конце сжатия и максимальное давление сгорания

;

;

-

температура в конце сжатия и сгорания

.

.

Повышается

экономичность двигателя вследствие

снижения удельного расхода топлива

.

Однако

.

Однако

и

и

возрастают только до определенных

значений степени сжатия, затем вследствие

значительного увеличения механических

потерь они постепенно снижаются.

возрастают только до определенных

значений степени сжатия, затем вследствие

значительного увеличения механических

потерь они постепенно снижаются.

В

карбюраторных двигателях степень сжатия

должна быть такой, чтобы температура и

давление рабочей смеси в конце сжатия

при различных режимах работы не повышается

до предела, при котором могла бы возникнуть

детонация и преждевременные вспышки.

Обычно она ограничивается детонационной

стойкостью топлива.

при различных режимах работы не повышается

до предела, при котором могла бы возникнуть

детонация и преждевременные вспышки.

Обычно она ограничивается детонационной

стойкостью топлива.

На выбор допустимой степени сжатия значительное влияние оказывает:

- конструкция двигателя (форма камер сгорания, расположение клапанов, свечи, условия теплоотдачи);

- и эксплутационные режимы его работы.

У карбюраторных двигателей внутреннего сгорания, работающих на бензине, степень сжатия не превышает 6,0…7,5. Использование специальных сортов бензина позволяет принимать более высокую степень сжатия – до 9…10.

У дизельных двигателей степень сжатия должна быть такой, чтобы на различных режимах работы создавались условия для надежного самовоспламенения топлива, впрыскиваемого под давлением в среду сжатого воздуха (15,5…18,0). Дальнейшее повышение степени сжатия не улучшает показателей двигателя и сопровождается значительным увеличением нагрузки на кривошипно-шатунный механизм.

Среднее индикаторное давление и факторы, влияющие на его величину

Навеличину

среднего индикаторного давления оказывают влияние:

оказывают влияние:

- низшая теплотворная способность , ккал/кг;

-

количество воздуха, теоретически

необходимое для полного сгорания топлива

;

;

-

коэффициент избытка воздуха

;

;

-

коэффициент наполнения

;

;

-

индикаторный К.П.Д.

;

;

-

удельный вес воздуха

,

кг/м3.

,

кг/м3.

Низшая теплотворная способность , зависит от элементарного состава топлива: бензин – 10400 ккал/кг; дизельное топливо – 9950 ккал/кг.

Количество воздуха, теоретически необходимое для полного сгорания топлива в среднем составляет 14…15 кг воздуха на кг топлива;

Сгорание топлива обычно происходит при некотором недостатке или избытке воздуха по сравнению с теоретически необходимым количеством.

Отношение

количества воздуха в горючей смеси

к количеству воздуха, необходимого для

полного сгорания топлива

:

:

.

.

Нормальная

смесь -

,

бедная -

,

бедная -

,

богатая -

,

богатая -

.

.

Для

карбюраторных двигателей -

.

.

Для

дизельного двигателя -

.

.

Коэффициент наполнения

Действительное количество свежего заряда, поступающего в цилиндр двигателя за период впуска, значительно меньше теоретически возможного количества, которое могло бы заполнить рабочий объем цилиндра.

Отношение

веса свежего заряда, поступившего в

цилиндр,

к весу

к весу

,

который имел бы заряд, заполняющий

рабочий объем цилиндра при давлении

,

который имел бы заряд, заполняющий

рабочий объем цилиндра при давлении

и температуре

и температуре

у входа в систему впуска, называют

коэффициентом наполнения:

у входа в систему впуска, называют

коэффициентом наполнения:

.

.

С понижением давления, повышением температуры заряда и с увеличением числа оборотов двигателя увеличивается.

Для

карбюраторных двигателей -

.

.

Для

дизельных двигателей -

.

.

Коэффициент наполнения дизельных двигателей выше, чем у карбюраторных, так как впускная система у первых конструктивно более проста, а подогрев свежего заряда менее интенсивен.

Эффективные показатели двигателя

Эффективная мощность

Часть индикаторной мощности двигателя затрачивается на преодоление трения в сопряженных узлах двигателя:

- поршня о стенки цилиндра;

- в подшипниках коленчатого и кулачкового валов деталей распределения и так далее,

-

на привод вспомогательных механизмов

(вентилятора, масляного и водяного

насосов, генератора, магнето

прерывателя-распределителя, компрессора,

нагнетателя)

(вентилятора, масляного и водяного

насосов, генератора, магнето

прерывателя-распределителя, компрессора,

нагнетателя)

Эффективная мощность – это та мощность, которая развивается на валу двигателя.

Определение

производится с помощью тормозов:

механических, электрических, гидравлических

и воздушных.

производится с помощью тормозов:

механических, электрических, гидравлических

и воздушных.

Механический КПД

Отношение эффективной мощности к индикаторной мощности называется механическим К.П.Д.

Он оценивает затраты на преодоление трения в сопряженных узлах двигателя и привод вспомогательных систем.

Механический

КПД зависит от:

зависит от:

- конструктивных параметров двигателя;

- материала и качества обработки деталей;

- качество масла и смазочной системы;

- температурного режима;

- числа оборотов и нагрузки двигателя;

- числа и конструкции вспомогательных механизмов.

Значение

механического К.П.Д. находиться в

пределах .

.

Среднее эффективное давление

Среднее эффективное давление определяется по формуле

Для

карбюраторных двигателей -

МПа .

МПа .

Для

дизельных двигателей -

МПа

МПа

Среднее

эффективное давление повышается до более высоких значений

путем:

повышается до более высоких значений

путем:

- увеличения степени сжатия;

- улучшения камеры сгорания;

- совершенствования газоразделительного механизма и системы питания;

- применение наддува.

Эффективный К.П.Д

Эффективный КПД характеризуюет экономичность двигателя.

Эффективный К.П.Д. называется отношение эффективной работы, выраженной в единицах теплоты, к расчетной теплоте сгорания топлива, затраченного на получение этой работы

.

.

- оценивает тепловые и механические потери.

.

.

Очевидно, что для повышения эффективного К.П.Д. необходимо повышать одновременно индикаторный и механический К.П.Д. Повышение индикаторного К.П.Д. может быть достигнуть совершенствованием рабочего цикла двигателя, а улучшение механического К.П.Д. – понижением механических потерь.

Эффективный К.П.Д. не остается постоянной величиной. Он изменяется в зависимости от числа оборотов и нагрузки, состава смеси, технического состояния двигателя.

Эффективный расход топлива

Часовой расход показывает - сколько топлива по весу расходует двигатель в час.

Удельный расход топлива - расход топлива на одну эффективную л∙с за 1 час работы.

Для

карбюраторных двигателей -

,

г/л∙с∙ч.

,

г/л∙с∙ч.

Для

дизельных двигателей -

,

г/л∙с∙ч.

,

г/л∙с∙ч.

Практическое значение основных показателей работы двигателя

Индикаторные показатели

-

Двигатели

,

МПа

,

МПа ,

г/кВт∙ч

,

г/кВт∙чКарбюраторные

0,8…1,2

0,3…0,4

190…280

Дизельные

0,7…1,0

0,4…0,5

170…270

Эффективные показатели

-

Двигатели

, МПа

,

г/кВт∙ч

,

г/кВт∙чКарбюраторные

0,6…0,7

0,75…0,85

0,24…0,3

280…330

Дизельные

0,5…0,7

0,75-0,92

0,32…0,38

210…260

Показатели, влияющие на эффективную мощность ДВС

Тип двигателя

Дизели – более громоздки и тяжелы, имеют худшую приспособляемость на режимах перегрузки и затрудненный пуск при низких температурах. Трудоемкость изготовления, а так же трудоемкость ремонта и обслуживания в эксплуатации дизелей значительно выше, чем карбюраторных двигателей.

Топливная экономичность дизелей на 25-30% выше, чем карбюраторных двигателей, а ухудшение экономичности при неполных нагрузках проявляется в меньшей мере. По этому, дизель устанавливают на таких машинах, для которых некоторое ухудшение весовых и габаритных показателей играет второстепенную роль, а выигрыш в экономичности с избытком компенсирует повышенную стоимость.

Число тактов рабочего цикла

Четырехтактные двигатели внутреннего сгорания обладают более высокой топливной экономичностью, надежностью и долговечностью, надежностью и долговечностью по сравнению с двухтактными.

Двухтактные обладают большей мощностью, большей равномерностью хода, меньшими габаритами и весом. В то же время не совершенная очистка и потери топлива при продувке резко ухудшает их экономичность, а удвоенная частота рабочих ходов повышают тепловую напряженность двигателя и износ, снижает надежность.

Число цилиндров двигателя

При увеличении числа цилиндров:

- повышается равномерность хода и уравновешенность двигателя;

- достигаются более высокие обороты вследствие уменьшения веса движущихся частей, а, следовательно, более высокие значения мощности и меньший вес при тех же размерах двигателя;

- диаметр цилиндров уменьшается, что позволяет применять более высокую степень сжатия для карбюраторных двигателей и тем самым повышать их экономичность.

Число оборотов коленвал

Повышение числа оборотов для реализации заданной мощности влечет за собой уменьшение литража двигателя, а, следовательно, и основных его размеров, веса и габаритов. Однако значительно возрастают силы инерции и механические потери, а износостойкость узлов двигателя понижается.

Карбюраторные:

легковые – 3800-5000 об/мин;

грузовые – 2600-3600 об/мин;

Дизельные:

автомобили – 2000-3000 об/мин;

тракторы – 1000-2000 об/мин.

Основные размеры двигателя

Основными конструктивными размерами двигателя являются диаметр цилиндра d и ход поршня S. Они определяют рабочий объем цилиндра.

Отношение

Карбюраторные

;

;

Дизельные

.

.

Уменьшение

хода поршня и снижение

являются перспективными. Уменьшение

хода поршня повышает литровую мощность,

а так же позволяет обеспечить умеренную

скорость поршня при высоких оборотах,

форсировать мощность двигателя

увеличением числа оборотов и снизить

износ цилиндро-поршневой группы.

являются перспективными. Уменьшение

хода поршня повышает литровую мощность,

а так же позволяет обеспечить умеренную

скорость поршня при высоких оборотах,

форсировать мощность двигателя

увеличением числа оборотов и снизить

износ цилиндро-поршневой группы.

Характеристики двигателей

Для оценки ДВС с точки зрения динамических и экономических качеств при различных режимах пользуются характеристиками, снимаемыми в лабораторных условиях.

Характеристикой

двигателя называется зависимость

параметров

от другого параметра, влияющего на

работу двигателя. Характеристики

двигателя строятся на основании опытных

данных, полученных при испытании

двигателя в лабораторных условиях.

от другого параметра, влияющего на

работу двигателя. Характеристики

двигателя строятся на основании опытных

данных, полученных при испытании

двигателя в лабораторных условиях.

Скоростная и внешняя характеристики Д.В.С.

Эффективный крутящий момент, развиваемый двигателем, равен

,

,

где - эффективная мощность двигателя, кВт;

-

частота вращения коленчатого вала,

мин-1.

-

частота вращения коленчатого вала,

мин-1.

Характеристика

двигателя определяет зависимости

эффективной мощности двигателя

,

соответствующего крутящего момента

и удельного расхода топлива

и удельного расхода топлива

от частоты вращения коленчатого вала.

Эта характеристика представляется в

виде экспериментальных кривых и

называется скоростной.

от частоты вращения коленчатого вала.

Эта характеристика представляется в

виде экспериментальных кривых и

называется скоростной.

Из

характеристики видно, что мощность

повышается пропорционально частоте

вращения

коленчатого вала. При дальнейшем росте

частоты эффективная мощность снижается,

а удельный расход топлива увеличивается.

Это объясняется ухудшением наполнения

цилиндров рабочей смесью. Увеличение

удельного расхода топлива вызвано

медленным сгоранием рабочей смеси и

увеличением потерь теплоты через стенки

цилиндров.

коленчатого вала. При дальнейшем росте

частоты эффективная мощность снижается,

а удельный расход топлива увеличивается.

Это объясняется ухудшением наполнения

цилиндров рабочей смесью. Увеличение

удельного расхода топлива вызвано

медленным сгоранием рабочей смеси и

увеличением потерь теплоты через стенки

цилиндров.

Рисунок 1.6 - Характеристики двигателя внутреннего сгорания

ДВС могут преодолевать кратковременные перегрузки увеличением крутящего момента при уменьшении частоты вращения.

Скорость ДВС автоматически преодолевать перегрузки увеличением крутящего момента по мере снижения частоты вращения оценивается коэффициентом приспособляемости:

Коэффициентом приспособляемости:

- у карбюраторных двигателей – 1,2…1,35;

- у дизельных двигателей – 1,1…1,15.

Если

изменять

и

при полностью открытой дроссельной

заслонке у карбюраторного двигателя

или при максимальной подаче топлива у

дизеля получаем внешнюю характеристику

двигателя.

и

при полностью открытой дроссельной

заслонке у карбюраторного двигателя

или при максимальной подаче топлива у

дизеля получаем внешнюю характеристику

двигателя.

На внешней характеристике отмечают пять особых режимов работы двигателя:

- режим минимальный устойчивой частоты вращения коленвала, при котором мощность ДВС минимальна, расход топлива максимален: карбюраторные двигатели – 400-1200 об/мин; дизельные двигатели – 350-700 об/мин;

- режим максимального крутящего момента;

- режим минимального удельного расхода топлива;

- номинальный режим, характеризующийся максимальной мощностью двигателя;

- режим максимальной частоты вращения коленчатого вала двигателя.

Основные характеристики тракторных ДВС

Скоростные

при максимальной подаче топлива за

цикл. Она называется внешней скоростью.

при максимальной подаче топлива за

цикл. Она называется внешней скоростью.

Нагрузочной характеристикой – представляет зависимость мощности от часовых и удельных расходов топлива.

Отличительной особенностью тракторных двигателей является то, что в них используется только часть диапазона скоростных режимов. Эту часть определяют из соображений обеспечения достаточной силы тяги и установленных для данного класса тракторов скоростей движения. Этот режим работы двигателя называют расчетным.

Рисунок 1.7 - Характеристики тракторных ДВС

На

тракторных двигателях устанавливают

всережимные регуляторы частоты вращения.

Уменьшая подачу топлива в цилиндре,

регулятор понижает эффективную мощность

до 0 при частоте холостого хода

.

.

Изменения и графически характеризуются наклонными прямыми с1с2 и с1с является рабочими или регуляторными ветвями, характеристиками. Скоростная характеристика с регуляторной ветвью называется регуляторной характеристикой ДВС.

Скоростные характеристики

Скоростной характеристикой называется зависимость эффективной мощности от числа оборотов коленчатого вала. Характеристика, полученная при полном дросселе (у карбюраторных двигателей) или при полной подаче топлива (у дизельныхдвигателей), называется внешней скоростной характеристикой.

Характеристики, полученные при неполных открытиях дросселя, или неполных подачах топлива, называются частичными скоростными характеристиками.

Скоростные характеристики строятся по данным испытания двигателя на тормозном стенде и являются основными документами для оценки двигателя при проектировании и в эксплуатации. По скоростным характеристикам сравнивают двигатели различных моделей.

Рисунок 1.8 - Скоростные характеристики

Характер протекания кривых внешней скоростной характеристики зависит от:

- количества топлива, сжигаемого в цилиндрах двигателя;

- степени совершенства превращения теплоты в работу hi и механических потерь hm двигателя.

Любая точка на кривой внешней характеристики характеризует полную нагрузку двигателя. Любая точка на кривых частичных характеристик – неполные нагрузки.

Скоростные характеристики двигателя могут быть построены с некоторыми приближениями аналитическим путем.

Характерные обороты:

Н1 - минимальное число оборотов, при которых двигатель еще может устойчиво работать при полной нагрузке;

Н2 – число оборотов, соответствующее максимальному крутящему моменту;

Н3 – число оборотов, соответствующее максимальной мощности;

Нр – число оборотов, соответствующее действию ограничителя оборотов (карбюраторный двигатель) или рейки регулятора (дизельный двигатель).

Н5 – максимальные обороты холостого хода, которые может развивать двигатель на ограничителе (карбюраторный двигатель) или на регуляторе

Н6 – максимальные или «резкосные» обороты, которые может развивать двигатель без ограничителя при полном дросселе на холостом ходу; работа при таком числе оборотов недопустима.

Н1-Н5 – интервал, допустимый для работы двигателя.

Н2-Н5 – оптимальный интервал работы двигателя.

Коэффициент приспособляемости

Из скоростных характеристик следует, что максимальный крутящий момент Мlmax выше крутящего момента, реализуемого при максимальной мощности двигателя, Мl (Nlmax)

Отношение

называется коэффициентом приспособляемости.

Этот коэффициент оценивает динамические

качества двигателя.

называется коэффициентом приспособляемости.

Этот коэффициент оценивает динамические

качества двигателя.

Он характеризует способность двигателя преодолевать возможное увеличение суммарных сил сопротивления без перехода на низкую передачу. У карбюраторных двигателей К=1,1…1,4, у дизельных двигателей К=1,05…1,15.

Характеристики по нагрузке

Представления об экономичности автотракторного двигателя при его работе с постоянным числом оборотов и разной нагрузкой дают нагрузочные характеристики. Они устанавливают зависимость часового и удельного расходов топлива от мощности (среднего эффективного давления) при постоянном числе оборотов.

Сжатие характеристики производится при различных положениях дроссельной заслонки (карбюраторный двигатель) или рейки топливного насоса (дизельный двигатель).

Рисунок 1.9 -Нагрузочные характеристики

Регуляторная характеристика двигателя

Тракторные дизельные двигатели в условиях эксплуатации обычно работают с заданным с помощью регулятора числом оборотов. Нагрузка двигателя изменяется в широких пределах вследствие изменчивости суммарных сил сопротивления движению.

Регулирование мощности двигателя, точнее – крутящего момента, в соответствии с внешней нагрузкой осуществляется изменением цикловой подачи топлива с помощью регулятора. Поэтому для тракторных дизелей большое значение имеет регуляторная характеристика, определяющая уменьшение числа оборотов, крутящего момента, часового и удельного расходов топлива в зависимости от развиваемой мощности при воздействии регулятора на орган подачи топлива.

В эксплуатации тракторный дизель наиболее часто работает на режимах неполных мощностей, определяемых регуляторной ветвью характеристики. На этих режимах для увеличения мощности повышают подачу топлива, но удельные расходы при этом понижаются.

Топливная экономичность автомобиля

В себестоимости автомобильных перевозок затраты на топливо составляют 15-20%.

Основным

показателем топливной экономичности

считают количество топлива

,

расходуемого на 100 км пути при равномерном

движении с определенной скоростью и

заданных дорожных условиях.

,

расходуемого на 100 км пути при равномерном

движении с определенной скоростью и

заданных дорожных условиях.

,

л,

,

л,

где - мощность, развиваемая двигателем в данных условиях, л∙с;

-

удельный расход топлива, г/л∙с∙ч;

-

удельный расход топлива, г/л∙с∙ч;

-

плотность топлива, кг/л;

-

плотность топлива, кг/л;

-

время в часах, для прохождения 100 км при

скорости

-

время в часах, для прохождения 100 км при

скорости

,

км/час.

,

км/час.

Мощность, развиваемая двигателем

.

.

Удельный расход топлива - зависит от экономичности двигателя и от режима его работы.

Режим работы двигателя при движении автомобиля является существенным фактором, влияющим на его топливную экономичность.

,

,

где

- удельный расход топлива при максимальной

мощности

- удельный расход топлива при максимальной

мощности

двигателя, г/л∙с∙ч;

-

коэффициенты, учитывающие изменения

в зависимости от частоты вращения

двигателя и степени его загрузки.

-

коэффициенты, учитывающие изменения

в зависимости от частоты вращения

двигателя и степени его загрузки.

Наглядное представление о топливной экономичности при различных условиях движения дает экономическая характеристика

Экономичные скорости всегда ниже возможных максимальных скоростей.

Экономические скорости:

- грузовые автомобили 40…50 км/час;

- легковые автомобили 50…60 км/час.

Запас

хода путь в километрах, который может быть

пройден автомобилем без дополнительной

заправки топливом

путь в километрах, который может быть

пройден автомобилем без дополнительной

заправки топливом

,

,

где

- емкость топливного бака, л.

- емкость топливного бака, л.

Для сравнения топливной экономичности различных автомобилей применяют значения удельного расхода топлива в одинаковых дорожных условиях, а именно расход топлива в литрах на тонно-километр

,

,

где

- вес полезного грунта.

- вес полезного грунта.

Существенное влияние на топливную экономичность автомобиля оказывает техническое состояние.

Экономические характеристики служат для сравнения топливной экономичности разных автомобилей.

Лекция 2- Механизмы и системы ДВС

Устройство кривошипно-шатунного механизма

Кривошипно-шатунный механизм (КШМ) служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм состоит из неподвижных и подвижных деталей.

Группу неподвижных деталей составляют:

- блок цилиндров;

- головки цилиндров;

- гильзы;

- вкладыши и крышки коренных подшипников.

В группу подвижных деталей входят:

- поршни;

- поршневые кольца;

- поршневые пальцы;

- шатуны и коленчатый вал с маховиком.

Неподвижные детали

Кривошипно- шатунный механизм (КШМ)

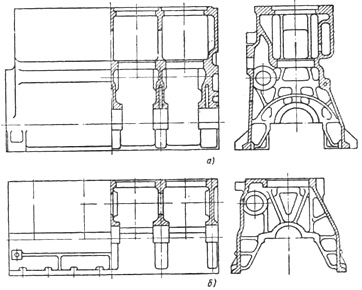

Блок цилиндров является базовой деталью (остовом) двигателя. На нем устанавливаются все основные механизмы и системы двигателя.

В многоцилиндровых двигателях с жидкостным охлаждением все цилиндры выполняются в виде общей отливки, которая и называется блоком цилиндров. Такая конструкция обладает наиболее высокой жесткостью и хорошей технологичностью.

а - блок картер; б - картер

Рисунок 2.1 - Остов дизельного двигателя

Блок цилиндров работает в условиях значительного и неравномерного нагрева (2000°С, 2273 К) и давления (9,0…10,0 МПа).

Чтобы противостоять действию значительных силовых и температурных нагрузок, блок цилиндров:

- должен обладать высокой жесткостью, обеспечивающей минимальные деформации всех его элементов;

- должен гарантировать герметичность всех полостей (цилиндры, рубашка охлаждения, каналы и т. д.);

- иметь высокий срок службы, простую и технологичную конструкцию.

Для изготовления блока цилиндров применяют серый чугун или алюминиевые сплавы.

Наиболее предпочтительным материалом для изготовления блока цилиндров в настоящее время является чугун, т. к. он:

- дешев;

- обладает большой прочностью;

- мало поддается температурным деформациям.

Такие блоки характеризуются высокой прочностью, жесткостью и стабильностью размеров, почти не уступают алюминиевым по массе.

Существенным недостатком блоков из алюминиевых сплавов является их:

- повышенное тепловое расширение;

- относительно невысокие механические качества.

Расположение цилиндров может быть:

- однорядным (вертикальным или наклонным);

- двухрядным или V-образным, с углом развала между цилиндрами 60°, 75°, 90°. Двигатели с углом развала 180° называются оппозитными.

V-образная компоновка получила широкое распространение, так как:

- обеспечивает большую компактность;

- меньшую удельную массу двигателя.

Цилиндр в большинстве автотракторных двигателей выполняется в виде гильз, устанавливаемых в блок. Гильзы по способу установки подразделяются на сухие и мокрые.

Внешняя поверхность мокрых гильз омывается водой. Применение мокрых гильз улучшает отвод от цилиндров избыточного тепла, однако снижает жесткость блока цилиндров.

Гильзы изготовляют, как правило, из легированного чугуна, хорошо противостоящего эрозийному и абразивному износу и обладающего удовлетворительной коррозионной стойкостью.

Головка цилиндров служит для размещения камер сгорания, впускных и выпускных клапанов, свечей зажигания или форсунок.

В процессе работы двигателя головка цилиндров подвергается воздействию высоких температур и давлений. Нагрев отдельных частей головки неравномерен, т. к. одни из них соприкасаются с продуктами сгорания, имеющими температуру до 2500°С (2773 К), а другие омываются охлаждающей жидкостью.

Основные требования к конструкции головки цилиндров:

- высокая жесткость, исключающая деформации от механических нагрузок и коробление при рабочих температурах;

- простота конструкции;

- технологичность конструкции и небольшая масса.

Рисунок 2.2 – Головка блока цилиндров двигателя

Головка цилиндров выполняется отливкой из чугуна или алюминиевого сплава. Головки цилиндров могут выполняться:

- индивидуальными;

- или общими.

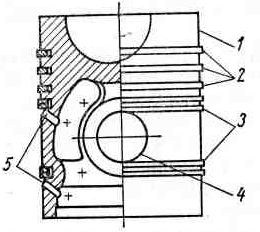

Подвижные детали КШМ

Поршень воспринимает давление газов и передает его через поршневой палец и шатун на коленчатый вал.

Рисунок 2.3- Поршень дизельного двигателя

Поршни работают в тяжелых условиях: они испытывают воздействие горячих газов и воспринимают большие динамические нагрузки.

Например, в начале рабочего хода на днище поршня диаметром 100 мм действует сила 20…40 кН у карбюраторного двигателя и 60…80 кН - у дизельного. Поршень движется в цилиндре с высокой (до 20 м/с) переменной скоростью, вследствие чего в шатунно-поршневых комплектах возникают значительные (до 15…20 кН) знакопеременные силы инерции (с частотой изменения знака до 200 Гц).

В связи с тяжелыми условиями работы поршень должен обладать:

- высокой прочностью;

- небольшой массой;

- хорошей теплопроводностью и износостойкостью.

Наиболее полно этим требованиям отвечают поршни, изготовленные из алюминиевого сплава. Для тихоходных двигателей поршни изготовляют из чугуна.

По сравнению с чугунными поршни из алюминиевых сплавов имеют:

- меньшую удельную массу (в 2,5 раза);

- большую теплопроводность (в 3— 4 раза);

- меньшую тепловосприимчивость от газов (на 30%);

- при работе создают меньшие потери на трение о стенки цилиндра.

Наряду с этим поршни из алюминиевого сплава имеют и недостатки:

- меньшую механическую прочность;

- повышенный износ;

- больший коэффициент линейного расширения (в 2—2,5 раза).

Поршневой палец служит для шарнирного соединения поршня с шатуном. Для уменьшения массы и снижения сил инерции его делают пустотелым.

Подавляющее распространение на современных двигателях получили плавающие поршневые пальцы, которые могут проворачиваться как в верхней головке шатуна, так и в бобышках поршня. Такая конструкция обеспечивает более равномерный износ сопряжения.

Поршневые компрессионные кольца служат для герметизации надпоршневого пространства и предотвращают прорыв газов в картер двигателя. Поршневое кольцо представляет собой криволинейный брус, имеющий в свободном состоянии вырез.

В карбюраторных двигателях на поршне устанавливают 2-3 компрессионных кольца, а в дизельных - 3 - 4.

Самым распространенным материалом для изготовления поршневых компрессионных колец является легированный чугун.

В настоящее время часто применяют стальные кольца. Более перспективными являются кольца из металлокерамических материалов, обладающие большей износостойкостью.

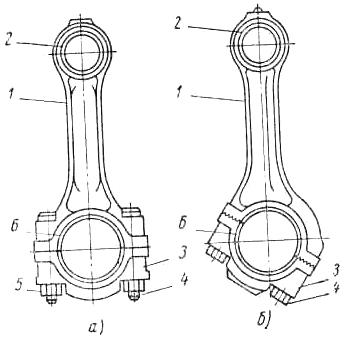

Шатун. Шатун обеспечивает шарнирную связь прямолинейно движущегося поршня с вращающимся коленчатым валом. Он передает от поршня коленчатому валу силу давления газов при рабочем ходе.

Шатун совершает сложное плоскопараллельное движение:

- возвратно-поступательное вдоль оси цилиндра;

- и качательное относительно оси поршневого пальца.

а) с прямым разъемом; б) с косым разъемом

Рисунок 2.4 - Шатун

Шатун испытывает значительные знакопеременные нагрузки, действующие по его продольной оси. Во время рабочего хода сила давления газов сжимает шатун.

Силы инерции стремятся оторвать поршень от коленчатого вала и растягивают шатун.

Наряду с этим качательное движение вызывает знакопеременные силы инерции, изгибающие шатун в плоскости его качания.

Указанные условия работы предъявляют к конструкции шатуна следующие требования:

- высокая жесткость;

- достаточная усталостная прочность;

- небольшая масса;

- простота и технологичность.

Основными элементами шатуна являются верхняя (неразъемная) и нижняя (разъемная) головки и соединяющий их стержень. Наилучшей формой поперечного сечения стержня шатуна, обеспечивающей ему высокую жесткость при минимальной массе, является двутавр.

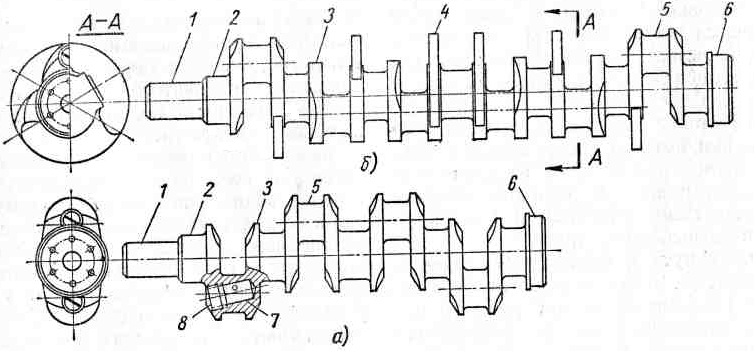

Коленчатый вал воспринимает усилия от шатунов и преобразует их в крутящийся момент. Коленчатый вал является наиболее напряженной деталью КШМ.

Он подвергается:

- растяжению и сжатию;

- изгибу, скручиванию, срезу;

- поверхностному трению;

- продольным и поперечным деформациям.

а) – четырехцилиндрового дизеля без противовесов; б)-шестицилиндрового дизеля с противовесами

Рисунок 2.5- Коленчатый вал

Коленчатый вал должен удовлетворять следующим требованиям:

- обладать статистической и динамической уравновешенностью;

- быть достаточно жестким и долговечным при небольшой массе;

-иметь высокую усталостную прочность;

- быть устойчивым против вибрации и крутильных колебаний;

- иметь точные размеры и высокую износостойкость трущихся поверхностей (коренных и шатунных шеек).

Коленчатые валы изготовляют ковкой или штамповкой из углеродистой или низколегированной стали.

В двигателях коленчатые валы могут вращаться в подшипниках качения и скольжения. Подшипники качения обеспечивают уменьшение потерь на трение, что обеспечивает значительное облегчение запуска двигателя в холодное время.

В настоящее время получили широкое применение сталеалюминиевые вкладыши, обладающие высокой усталостной прочностью и хорошими противокоррозийными качествами. Антифрикционный слой таких вкладышей представляет собой сплав на алюминиевой основе.

Маховик устанавливают на задний конец коленчатого вала для уменьшения неравномерности работы двигателя и выведения поршней из мертвых точек.

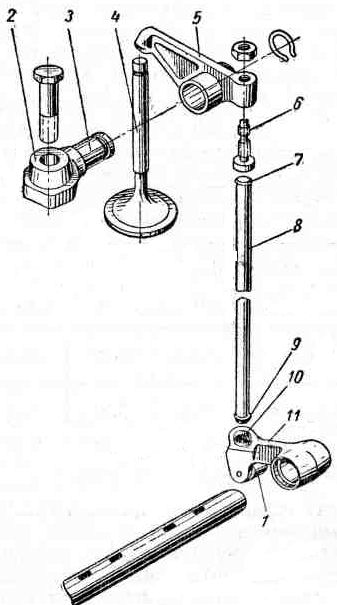

Устройство газораспределительного механизма автомобиля

Основные требования и классификация

Газораспределительный механизм (Рис.2.6) служит для впуска в цилиндры горючей смеси (карбюраторные и газовые двигатели) или воздуха (дизельные двигатели) и выпуска отработавших газов в соответствии с принятым порядком работы цилиндров и фазами газораспределения.

Принятый порядок работы цилиндров может быть осуществлен при помощи клапанного механизмов газораспределения.

В четырехтактных двигателях широкое применение получил клапанный газораспределительный механизм.

В зависимости от расположения клапанов он может быть выполнен:

- с клапанами, выполненными в головке цилиндров - верхнее подвесное расположение клапанов;

- с клапанами, расположенными в блоке цилиндров - нижнее боковое расположение клапанов;

- с клапанами, расположенными в головке и блоке цилиндров - смешанная система клапанов.

Верхнее расположение клапанов широко применяется на карбюраторных, газовых и дизельных двигателях.

Рисунок 2.6 – Газораспределительный механизм

Расположение клапанов в значительной мере определяет форму камеры сгорания.

Форма камеры сгорания существенно влияет на наибольшее значение допустимой степени сжатия и характер протекания процесса сгорания (жесткость работы двигателя).

Недостатки двигателей с верхним расположением клапанов:

- больший вес деталей и большие силы инерции механизма;

- большое число деталей;

- усложненная конструкция головки блока.

Все выпускаемые в настоящее время многоцилиндровые карбюраторные и дизельные двигатели транспортных машин снабжены газораспределительным механизмом с верхним расположением клапанов.

Детали газораспределительного механизма

Верхнеклапанный газораспределительный механизм двигателя состоит из следующих основных деталей:

- распределительного вала;

- распределительных шестерен;

- толкателей;

- штанг толкателей;

- коромысел;

- клапанов с пружинами и направляющих втулок клапанов.

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов.

Распределительные шестерни

Распредвал приводится во вращение от коленчатого вала при помощи зубчатой (большинство) или цепной (легковые автомобили) передачи. Для этого на конце коленчатого и распределительного валов закрепляют распределительные шестерни. Для обеспечения бесшумности и плавности работы шестерни изготовляют косозубыми.

Шестерню коленчатого вала делают из стали, а шестерню распределительного вала - из чугуна или текстолита. Соотношение числа зубьев шестерен 1:2 (у двухтактных 1:1).

Толкатели

Служат для передачи усиления от кулачков распределительного вала на штангу или клапан, разгружая клапаны и их направляющие от боковых усилий.

Применяются следующие типы толкателей:

- плоские грибовидные;

- цилиндрические;

- роликовые.

Их изготовляют из стали или чугуна, а термической обработкой придают рабочим поверхностям высокую твердость.

Штанга толкателя служит для передачи усилия от толкателя к коромыслу.

Коромысла - это неравноплечие рычаги, передающие движение от штанг к клапанам. Изготовляются из стали или ковкого чугуна и устанавливаются на бронзовых втулках (или без втулок) на пустотелых осях, закрепленных на головке блока.

Клапаны служат для закрытия впускных и выпускных каналов в головке.

Известно, что во время работы двигателя клапаны подвержены действию высоких давлений (до 10 МПа) и температур.

Температура впускных клапанов, периодически омываемых свежим зарядом, составляет 300…400°С, а выпускных, омываемых горячими отработанными газами -800…900°С. Кроме того клапаны подвергаются химическому воздействию горячих газов, вызывающему коррозию и появление окалины, динамическим нагрузкам, возникающим при посадке его в седло.

Основными элементами клапана является тарелка и стержень.

Стержень клапана имеет цилиндрическую форму и с малым зазором перемещается в металлокерамических (реже-чугунных) направляющих втулках.

Для повышения срока службы клапанов без притирки на двигателях применяют устройства для принудительного вращения выпускного клапана (см. поз. 3 на рисунке 2.7).

1 - стержень клапана; 2 - направляющая втулка; 3 - механизм вращения; 4 - полость с натрием; 5 - седло; 6 - жаропрочная наплавка фаски клапана; 7 – заглушка

Рисунок 2.7 - Выпускной клапан с натриевым наполнением

Пружина клапана обеспечивает необходимую плотность посадки клапана в седло, воспринимает инерционные усилия и сохраняет на всех возможных режимах работы двигателя полную кинематическую связь клапана с кулачком.

При сборке газораспределительного механизма двигателя в кинематической цепи привода клапанов необходимо оставлять зазор для компенсации теплового удлинения и обеспечения надежной посадки клапана в седло. Размер зазоров указывается в заводской инструкции по эксплуатации двигателя и обычно составляет 0,15…0,45 мм. Большие зазоры всегда у выпускных клапанов.

Нормальный зазор, устанавливаемый между стержнем клапана и бойком коромысла, в процессе работы двигателя вследствие износа деталей может измениться. Поэтому тепловые зазоры необходимо периодически проверять и регулировать.

Увеличение или уменьшение тепловых зазоров отрицательно сказывается на работе механизма газораспределения и двигателя в целом. При слишком больших зазорах растут ударные нагрузки и увеличивается износ деталей привода клапанов.

При очень малых зазорах не обеспечивается герметичность камеры сгорания, двигатель теряет компрессию и не развивает полной мощности. Клапаны в этом случае перегреваются, что может повлечь за собой прогорание рабочих фасок.

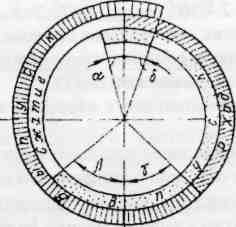

Фазы газораспределения

В целях наиболее совершенной очистки цилиндров от продуктов сгорания и наибольшего наполнения цилиндров свежим зарядом, продолжительность открытия выпускных и впускных клапанов стремятся по возможности увеличить.

Продолжительность открытия клапанов, выраженную в углах поворота коленчатого вала, называют фазами распределения. Круговая диаграмма фаз газораспределения приведена на рисунке 2.3. Открытие впускного клапана у большинства карбюраторных и дизельных двигателей осуществляется с некоторым опережением (а = 10…22° раньше ВМТ). Это вызвано тем, что подъем клапана кулачком происходит постепенно, а для обеспечения значительного открытия впускного клапана к моменту создания в цилиндре разрежения (необходимого для интенсивного поступления свежего заряда) впускной клапан должен начать открываться раньше ВМТ.

Закрытие впускного клапана у всех двигателей происходит со значительным опозданием - Р = 40…75° позже НМТ. Возможность поступления заряда в цилиндр двигателя, при движении поршня от НМТ к ВМТ объясняется следующим. Во время впуска, когда поршень достиг НМТ, давление в цилиндре все еще меньше атмосферного. Поэтому заряд будет продолжать поступать в цилиндр до тех пор, пока давление в цилиндре не превысит давления во впускном коллекторе.

Рисунок 2.8 - Диаграмма фаз газораспределения

Значительное запаздывание закрытия впускного клапана дает возможность повысить коэффициент наполнения, так как продолжительность открытия впускного клапана составляет 220…270°.

Выпускной клапан открывается у всех двигателей со значительным опережением: у – 30…70° до того, как поршень достигает НМТ.

В момент открытия выпускного клапана, отработавшие газы в цилиндре имеют давление 0,3…0,4 МПа. Поэтому основная часть газов удаляется из цилиндра до НМТ. Дальнейшее удаление отработавших газов происходит при движении поршня от НМТ к ВМТ, при давлении 0,105…0,115 МПа. На удаление газов затрачивается минимальная работа. Опережение открытия выпускного клапана создает условия для улучшения очистки цилиндра, а следовательно, способствует и лучшему наполнению цилиндра свежим зарядом.

Закрытие выпускного клапана происходит обычно с некоторым запаздыванием - 2…30° после ВМТ. Это дает возможность улучшить очистку цилиндра, так как в момент прихода поршня в ВМТ давление газов в цилиндре еще превышает атмосферное. У некоторых двигателей выпускной клапан закрывается в ВМТ.

Общая продолжительность открытия выпускного клапана составляет 220…270°.

Перекрытием клапанов называют некоторый промежуток времени, в течение которого открыты одновременно впускной и выпускной клапаны.

Система смазки двигателей

Система смазки двигателя – это совокупность взаимодействующих устройств, обеспечивающих непрерывную подачу к поверхности трения очищенного смазочного материала (масла), в необходимом количестве, при определенной температуре, под определенным давлением.

Один из недостатков ДВС является большое количество движущихся деталей, имеющих значительные поверхности трения, при этом трущиеся пары работают при высоких температурах и воспринимают значительные динамические нагрузки.

Ввод масла между трущимися поверхностями сопряженных узлов:

-понижает трение и износ деталей;

- охлаждает поверхности, отводя тепло, возникающее вследствие трения;

- очищает поверхность от нагара и продуктов износа;

- защищает поверхность от коррозии.

Кроме того, при помощи слоя масла, образовавшегося у кромок поршневых колец при перемещении поршня, обеспечивается повышение компрессии в цилиндре вследствие уплотнения в нем поршня.

В зависимости от способа подачи масла к трущимся поверхностям различают смазочные поверхности трех видов:

- разбрызгиванием;

- под давлением;

- комбинированная.

Система смазки разбрызгиванием является простейшей. При вращении кривошипа масло захватывается черпаками и разбрызгивается по внутрикартерному пространству. Капли мелко распыленного масла попадают на трущиеся детали непосредственно или через соответствующие сверления.

Недостатки:

- из-за скопления уровня масла интенсивность смазки уменьшается;

- мелко распыленное масло активно окисляется, что понижает его качество и срок службы;

- надежная очистка масла в процессе работы неосуществима.

Система смазки разбрызгиванием применяется в двигателях небольшой мощности с малонагруженными подшипниками (пусковые двигатели дизельных тракторов, работающих кратковременно).

Принудительная смазка

В ней масляный насос под давлением по специальным маслопроводам или сверлениям нагнетает масло к трущимся деталям двигателя.

Принудительная смазка не имеет недостатков, характерных для смазки разбрызгиванием - она надежна, но конструктивно сложнее.

Основные преимущества:

- допускаются более высокие удельные давления вследствие большей гарантии сохранения необходимого масляного слоя, отвода тепла и очистки поверхностей от продуктов износа;

- в процессе работы осуществимы непрерывная фильтрация и охлаждение масла;

- процесс окисления масла протекает медленно, срок службы масла увеличивается;

- расход масла понижается.

Комбинированная система смазки

Комбинированная смазка характерна тем, что наиболее нагруженные узлы двигателя смазываются под давлением, а менее нагруженные узлы - разбрызгиванием.

Такая система и получила преобладающее распространение у двигателей внутреннего сгорания.

Масло из поршня 1 через маслоприемник 2 нагнетается шестеренчатым насосом 3. Насос подает масло к фильтру грубой очистки 4, включенному последовательно. Параллельно фильтру включен перепускной клапан 5, пропускающий неочищенное масло, минуя фильтр, в главную масляную магистраль 6, когда давление перед фильтром

возрастает (засорение фильтрующего элемента, высокая вязкость масла при пуске, большая частота вращения коленчатого вала).

Рисунок 2.9- Схема системы смазки ДВС

Клапан 5 регулируется на перепад давления при входе и выходе из фильтра на 0,08-0,28 МПа. Давление нагнетания ограничивается редукционным клапаном 7. При давлении выше установленной нормы клапан открывается, и лишнее масло сливается в картер. Клапан 7 регулируется на давление 0,3- 0,4 МПа у карбюраторных двигателей и 0,7- 0,8 МПа у дизелей.

После фильтра грубой очистки масло идет на фильтр тонкой очистки (меньшая часть), подключенному параллельно, и после очистки сливается в картер. Большая часть масла нагнетается в главную магистраль 6 и смазывает под давлением коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала.

Далее за счет золотникового устройства, образуемые лысками и канавками на опорных шейках распределительного вала, масло прерывистым потоком поступает под давлением коромысел, к втулкам распределительных шестерен и к узлу осевой фиксации распределительного вала.

Все другие детали (рабочая поверхность цилиндра, кулички распределительного вала, зубья распределительных шестерен) смазываются мельчайшими каплями масла, вытекающими из подшипников коленного вала.

В главной масляной магистрали установлен сливной клапан 8, обеспечивающий точное поддержание давления непосредственно у подшипников коленчатого вала. Сливной клапан перепускает лишнее масло в поддон картера при р>0,25÷0,4 МПа.

Давление масла перед поступлением в подшипник коленчатого вала контролируется манометром 9, а температура – термометром 10. Т=80÷90 0С, р= 0,25÷0,45 МПа, минимальное р>0,08 МПа.

Элементы и приборы системы смазки

Масляный насос – шестеренный, создает циркуляцию масла в системе. Масляный насос выполняют с числом секций от одной до трех. Производительность от 400 л/час, мощность, затраченная на привод до 1 л/с.

Маслоприемник – снабжают сетчатым фильтром для предварительной очистки масла.

Редукционный клапан – предохраняет систему от повреждений при чрезмерном повышении давления. При пуске двигателя, при засорении магистрали.

Перепускной клапан– служит для временного автоматического (полного или частичного) отключения масляных фильтров или масляного радиатора. Устройство подобно устройству редукционного.

Масляный радиатор– для автоматического поддержания температуры масла в предельных, оптимальных границах и для более интенсивного принудительного охлаждения масла. Они бывают: воздушно-масляные и водомасляные.

Масляные фильтры – предназначены для очистки от механических примесей масла, циркулирующего в системе двигателя. Применяют

центробежный очиститель (реактивную центрифугу), где масло очищается под действием центробежных сил, возникающих при вращении ротора. При нормальном давлении масла ротор вращается с частотой около 6000 об/мин.

Механические фильтры– с различными фильтрующими элементами (металлическая сетка, тонкие металлические профильтрованные ленты, металлические пластины, войлочные пластины, хлопчатобумажные очесы и нитки, бумажные пластины).

Смазка и изнашивание

Для смазывания деталей автотракторных двигателей используют моторные масла. Масла должны обладать оптимальной вязкостью, хорошей смазывающей способностью, высокими антикоррозиальными свойствами, стабильностью. Для улучшения эксплуатационных свойств масел к ним добавляют специальные присадки. Моторные масла маркируют по шести группам: А, Б, В, Г, Д и Е. Для двигателей тракторов и автомобилей применяют масла групп Б, В, Г.

Масла группы Б – малооборотистые;

В – среднеоборотистые;

Г – высокооборотистые.

Маркировка

масел: М-8Б1 и М-10Г2; М – моторное, 8 и 10 -

кинетическая вязкость мм2/с

при 100 0С,

Б и Г – принадлежность к группе масла,

1 – для карбюраторов, 2 – для дизелей.

Летом

мм2/с,

зимой

мм2/с,

зимой

мм2/с.

мм2/с.

Масло должно строго соответствовать марке двигателя и сезону. Слишком вязкое масло плохо проходит в зазоры между трущимися деталями, а недостаточно вязкое не удерживается в зазоре. В обоих случаях увеличивается износ трущихся поверхностей деталей и мощность двигателя снижается. Надежность работы двигателя зависит от чистоты моторного масла. Оно не должно содержать механических примесей и воды, которые попадают в него.

Различают трение сухое, полужидкостное и жидкостное. При сухом трении рабочие поверхности деталей сухие и непосредственно соприкасаются одна с другой. В практических условиях сухое трение не существует. При жидкостном трении рабочие поверхности полностью разделены слоем масла. В двигателях внутреннего сгорания – жидкостное трение в подшипниках коленчатого и распределительного вала. Полужидкостное трение характерно для цилиндропоршневой группы деталей.

Трущаяся пара «стержень клапана – направляющая втулка» работают в условиях полусухого трения.

Влияние

различных условий трения на работу

трущихся пар и срок их службы в подшипниках

скольжения

:

:

-

сухое трение

;

;

-

полусухое трение

;

;

-

жидкостное трение

.

.

Вентиляция картера

Во время работы двигателя через неплотности между зеркалом цилиндра и поршневыми кольцами в картер проникает воздух, отработавшие газы и пары топлива. От увеличения давления в картере выдавливают масло через уплотнения и ухудшает его свойства. Поэтому картер вентилируют, сообщая его с атмосферой или впускным трубопроводом. Картер двигателя сообщают с атмосферой через сапун.

Система питания карбюраторных двигателей

Система питания служит для:

- приготовления горючей смеси требуемого качества;

- подачи ее в цилиндры двигателя;

- и удаления отработанных газов.

В зависимости от выполненных функций элементы системы питания делятся на:

- приборы, обеспечивающие очистку и подачу воздуха;

- приборы, обеспечивающие подачу топлива;

- устройства, осуществляющие отвод отработанных газов.

Система питания должна обеспечить:

- экономичность работы;

- высокую литровую мощность;

- приемистость;

- малую удельную массу двигателя;

- низкую токсичность отработанных газов.

Особенность процесса сгорания

Топливо. В качестве топлива для карбюраторных двигателей применяют бензин. Основным признаком соответствия топлива данному двигателю служит его детонационная стойкость, ее недостаточность вызывает детонационное сгорание.

Детонационная стойкость топлива оценивается октановым числом и определяется путем сравнения его с другим, эталонным топливом, у которого детонационная стойкость равноценна.

Октановые числа наиболее распространенных карбюраторных топлив отечественного производства 76-95. Чем выше октановое число топлива, тем большая степень сжатия может быть принята для двигателя.

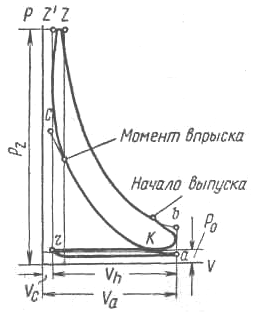

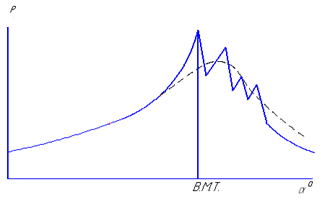

Развернутая индикаторная диаграмма

Рисунок 2.10 -Развернутая индикаторная диаграмма

карбюраторного двигателя

Развернутая

индикаторная диаграмма карбюраторного

двигателя в координатах

,

где

,

где

-

давление газов, МПа;

- угол поворота коленного вала, град.

-

давление газов, МПа;

- угол поворота коленного вала, град.

Зажигание

производится в конце такта сжатия с

опережением, равным углу

.

Моменту зажигания соответствует точка

.

Моменту зажигания соответствует точка

.

Видимое повышение давления начинается

в точке

.

Видимое повышение давления начинается

в точке

.

Точкой

.

Точкой

отмечено максимальное давление

отмечено максимальное давление

.

.

Переход от точки от точки называется первым периодом сгорания или периодом задержки воспламенения. Его продолжительность изменяется в зависимости от свойств топлива, состава смеси, степени сжатия, интенсивности вихревого состояния смеси, шарового разряда. Чем меньше первый период сгорания, тем положе нарастает кривая давления во второй период, тем «мягче» и с меньшим износом работает двигатель.

Период

от точки

до

- период видимого сгорания. Для этого

периода характерно значительное

повышение давления, он обычно заканчивается

на 12-180

после В.М.Т. Точка

соответствует максимальному давлению

сгорания

.

В процессе расширения давление падает

за счет расширения газов. Часть смеси,

не успевшая сгореть своевременно,

догорает в процессе расширения.

.

В процессе расширения давление падает

за счет расширения газов. Часть смеси,

не успевшая сгореть своевременно,

догорает в процессе расширения.

Скорость

нарастания давления во II

период характеризуется отношением

,

оценивающим приращение давления в

период сгорания на 10

угла поворота коленвала. Это отношение

называется показателем жесткости работы

двигателя. Установлено, что скорость

нарастания давления у карбюраторных

двигателей не должно превышать 2,5 кгс/см2

на 10

поворота вала.

,

оценивающим приращение давления в

период сгорания на 10

угла поворота коленвала. Это отношение

называется показателем жесткости работы

двигателя. Установлено, что скорость

нарастания давления у карбюраторных

двигателей не должно превышать 2,5 кгс/см2

на 10

поворота вала.

С увеличением скорости нарастания давления динамическая нагрузка на кривошипно-шатунный механизм значительно возрастает и возникают явления вибрации двигателя. При этом износ сопряженных узлов увеличивается и срок службы двигателя резко сокращается.

Наивыгоднейший момент зажигания

Максимальная мощность двигателя достигается только в том случае, если воспламенение смеси происходит в конце такта сжатия, несколько раньше момента, когда поршень придет в В.М.Т., то есть в наивыгоднейший момент зажигания, соответствующий максимальной мощности. Для каждого режима работы двигателя он различен. Подбор наивыгоднейшего момента зажигания производиться опытным путем.

Детонационное сгорание

При определенных условиях нормальный процесс сгорания в карбюраторных двигателях со скоростью 20…40 м/сек может быть нарушен явлениями детонации. Детонационное сгорание возникает после зажигания смеси и характеризуется высокими (до 2000 м/сек) скоростями распространения пламени и значительными повышенными температурой и давлением газов.

Давление газов при детонационном сгорании повышается до 15,0…200,0 МПа, что значительно превышает давление, соответствующее нормальному сгоранию (3,0-5,0 МПа).

Рисунок 2.11 -Детонационное сгорание

Детонационное сгорание сопровождается падением мощности и ухудшением экономичности двигателя: нарушается жидкостное трение в подшипниках и деформируется антифрикционный материал.

Работа двигателя при детонационном сгорании недопустима, так как детонация ускоряет износ кривошипно-шатунного механизма.

Основные признаки детонации: неустойчивая работа и перегрев двигателя; резкие металлические стуки в цилиндрах; появление черного дыма в отработавших газах.

Детонационное сгорание возникает при несоответствии степени сжатия двигателя и детонационной стойкости применяемого топлива.

Кроме свойств топлива, на возникновение детонации оказывает влияние конструктивные особенности двигателя – размер цилиндра, форма камеры сгорания, расположение свечи; ряд эксплуатационных факторов – состав смеси, число оборотов, положение дросселя, угол опережения зажигания.

Преждевременные вспышки

Они возникают вследствие самовоспламенения смеси, в процессе сжатия, происходящего до момента зажигания. Появление преждевременных вспышек способствует перерыв двигателя, нагарообразование и детонационное сгорание. Работа двигателя сопровождается падением мощности, перегревом и характерна значительной неравномерностью.

Особенности работы двигателей на различных по составу смесях

Горячая

смесь, характеризуемая соотношением

масс топлива и воздуха, подготавливается

в карбюраторе.

.

.

Топливо из бака, при помощи насоса пройдя фильтр и отстойник, поступает в карбюратор. Воздух поступает в карбюратор через воздухоочиститель. В карбюраторе топливо распыляется, испаряется и, перемешиваясь с воздухом, образует горячую смесь. Горячая смесь через впускной коллектор поступает в цилиндры двигателя и, смешиваясь с остаточными газами, образует рабочую смесь. Поступившая в цилиндр рабочая смесь воспламеняется и сгорает. Отработавшие газы после сгорания отводятся из цилиндров двигателя через выпускной коллектор и глушитель в окружающую среду.

Для полного сгорания 1 кг бензина теоретически необходимо 14,9 – 15 кг воздуха. При таком соотношении горячая смесь называется

нормальной

или стехиометрической. Ее коэффициент

избытка воздуха

.

Горючая смесь у которой

условно называют богатой. При

условно называют богатой. При смесь считается обогащенной. При

смесь считается обогащенной. При

- обедненной, а если

- обедненной, а если

- бедной.

- бедной.

Рассмотрим работу двигателей на различных по составу смесях и признаки работы на них.

Обедненная смесь

Развиваемая

мощность

уменьшается, так как уменьшается

теплотворная способность заряда смеси

и скорость ее сгорания. На обедненной

смеси работают тогда, когда не требуется

наибольшей мощности.

уменьшается, так как уменьшается

теплотворная способность заряда смеси

и скорость ее сгорания. На обедненной

смеси работают тогда, когда не требуется

наибольшей мощности.

Признаки работы:

- нормальная, ровная, без перебоев работа;

- бесцветный отработанный газ;

- пониженная мощность двигателя;

- уменьшение расхода двигателя.

Бедная смесь

Развиваемая мощность значительно падает, так как смесь горит очень медленно.

Признаки работы:

- хлопки в карбюраторе;

- увеличение удельного расхода топлива.

Работа двигателя на бедной смеси недопустима, так как:

- при медленном горении бедная смесь вызывает общий перегрев двигателя;

- увеличение количества нагара;

- выгорание выпускных клапанов.

Обогащенная смесь

Развиваемая мощность увеличивается, что объясняется большей теплотворной способностью заряда горючей смеси и наибольшей скорости ее горения. На обогащенной смеси работают, когда требуется максимальная мощность.

Признаки работы:

- нормальная, без перебоев работа двигателя;

- бесцветный отработанный газ;

- увеличение расхода топлива;

- увеличение мощности двигателя.

Богатая смесь

Развивающая мощность падает и увеличивается удельный расход топлива. Полное сгорание невозможно. Часть топлива не сгорает или сгорает в угарный газ.

Работа двигателя недопустима, так как:

- чрезмерный расход топлива;

- быстрый износ деталей двигателя (конденсация топлива, его проникновение в картер вызывает разжижение смазочного масла).

Бедная и богатая смеси способны воспламеняться до определенных пределов обеднения и обогащения.

Бедный

предел воспламенения

> .

.

Богатый

предел воспламенения

> .

.

Характер изменения мощности и экономичности двигателя в зависимости от состава горючей смеси при полностью открытом дросселе.

Рисунок2.12- График изменения мощности и экономичности двигателя

Из графиков видно несоответствие составов смеси, соответствующих наибольшей мощности и наименьшему удельному расходу топлива

при

при

,

,

при

.

при

.

Процесс приготовления горючей смеси вне цилиндров двигателя называют карбюрацией, а прибор, в котором происходит этот процесс - карбюратором. Приготовление горючей смеси в карбюраторе основано на принципе пульверизации, которое состоит в том, что жидкость под действием разрежения вытекает из распылителя (трубки) и разбрызгивается (распыляется) воздухом на мельчайшие частицы.

Простейший карбюратор состоит из:

- поплавковой камеры 1 с поплавком 2;

- запорной иглы 3;

- жиклера с распылителем 4;

- диффузора 5;

- воздушной и дроссельной заслонок;

- смесительной камеры 8.

Различают поплавковые и беспоплавковые (диафрагменные) карбюраторы.

Рисунок 2.13 – Схема элементарного карбюратора

Современные автомобильные карбюраторы должны отвечать следующим основным требованиям:

- автоматически и возможно точно дозировать топливо на всех установившихся и переходных режимах работы двигателя;

- возможно лучше распыливать и перемешивать топлива с воздухом с целью получения высоких экономических показателей и снижения токсичности отработанных газов;

- иметь конструкцию удобную для обслуживания и стабильную в работе.

Карбюраторный двигатель работает на режимах:

- пуск;

- холостой ход;

- малые нагрузки;

- средние нагрузки;

- полная нагрузка.

Для получения наиболее эффективной работы двигателя в каждом режиме важно, чтобы горючая смесь к моменту ее воспламенения электрической искрой была по составу наивыгоднейший.

График изменения горючей смеси, подаваемой в цилиндр двигателя, в зависимости от степени (%) его загрузки (по эффективной мощности N) называют характеристикой карбюратора.

Чтобы обеспечить наиболее эффективную работу двигателя, карбюратор должен иметь характеристику, представленную кривой 1. Кривой II изображена характеристика простейшего карбюратора.

При

пуске холостого двигателя смесеобразование

затруднено вследствие недостаточного

разрежения в диффузоре, незначительной

скорости воздуха и низкой температуры

деталей двигателя. Поэтому в цилиндры

должна поступать очень богатая горючая

смесь

,

Чтобы для воспламенения в ней было

достаточное количество легких; быстро

испаряющихся фракций топлива.

,

Чтобы для воспламенения в ней было

достаточное количество легких; быстро

испаряющихся фракций топлива.

Рисунок 2.14 - Характеристикой карбюратора

При

работе на холостом ходу и с малыми

нагрузками дроссельная заслонка

прикрыта, так как в двигатель нужно

подавать наибольшее количество горючей

смеси. Разряжение и скорость воздушного

потока в диффузоре незначительны.

Условия для распыления и испарения

неблагоприятные. Поэтому карбюратор

должен приготовить богатую смесь - (участок а-б).

(участок а-б).

По

мере увеличения нагрузки (участок б-в)

дроссельную заслонку открывают. Скорость

воздуха и разряжение увеличиваются,

температура впускного трубопровода

повышается сис-но, улучшается

смесеобразование. Поэтому горючая смесь

должна постепенно обедняться, а

коэффициент избытка воздуха увеличиваться

.

.

При

средних нагрузках (участок в-г)

приблизительно

в цилиндры двигателя нужно подавать

разное количество горючей смеси, но

состав ее должен быть слегка обедненным

в цилиндры двигателя нужно подавать

разное количество горючей смеси, но

состав ее должен быть слегка обедненным

для получения более экономичной работы.