- •Глава 1. Общие сведения о приспособлениях

- •1.1. Служебное назначение приспособлений

- •1.3. Основные принципы выбора приспособлений для единичного, серийного и массового производства.

- •1.4. Основные конструктивные элементы приспособлений.

- •Установка заготовок и установочные элементы приспособлений.

- •Принципы установки заготовок в приспособлениях.

- •2.1. Поверхности и базы изготавливаемой детали

- •2.2. Базирование заготовок в приспособлениях, правила шести точек

- •2.3 Принципы базирования, определенность и неопределенность базирования

- •2.4. Особенности базирования заготовок, обрабатываемых в автоматизированном производстве

- •2.5. Погрешности базирования и методы их уменьшения

- •Лекция 3. Установочные элементы приспособления

- •3.1. Назначение, обозначение и требования, предъявляемые к установочным элементам приспособлений.

- •3.3. Основные опоры для заготовок деталей, устанавливаемых плоскими поверхностями

- •3.4. Вспомогательные опоры для заготовок деталей, устанавливаемых плоскими поверхностями.

- •Лекция 5 Элементы приспособлений для установки заготовок одновременно по нескольким поверхностям.

- •3.6 Элементы приспособлений для установки заготовок одновременно по нескольким поверхностям.

- •Лекция 6

- •Лекция 7. Делительные устройства. Последовательность конструирования станочных приспособлений

2.3 Принципы базирования, определенность и неопределенность базирования

Одним из наиболее сложных и принципиальных разделов проектирования технологических процессов механической обработки является назначение технологических баз. От правильности решения вопроса о технологических базах в значительной степени зависят:

фактическая точность выполнения линейных размеров, заданных •конструктором; правильность взаимного расположения обрабатываемых поверхностей; точность обработки, которую должен выдержать рабочий при выполнении запроектированной технологической операции; степень сложности и конструкция необходимых приспособлений, режущих и мерительных инструментов; общая производительность обработки заготовок.

При автоматизации производства, развитии гидрокопировальных устройств и применении станков с числовым программным управлением (в том числе обрабатывающих центров) значение правильного выбора технологических баз еще более возрастает, так как все эти виды обработки основываются на принципе автоматического получения размеров, в котором технологическая база является одним из основных составляющих элементов.

В связи с этим вопрос о выборе технологических баз решается технологом в самом начале проектирования технологического процесса одновременно с вопросом о последовательности и видах обработки отдельных поверхностей заготовки. При этом назначение технологических баз начинается с выбора технологической базы для выполнения первой операции.(иногда их называют и «черновыми» базами).

Для обеспечения точности базирования и надежности закрепления заготовки в приспособлении «черновая» база должна иметь достаточные размеры, возможно более высокую степень точности (правильность и постоянство формы и взаимного расположения баз у различных заготовок) и наименьшую шероховатость поверхностей.

В качестве «черновых» баз не следует использовать поверхности, на которых расположены в отливках прибыли и литники, а также швы, возникающие в местах разъемов опок и пресс-форм в отливках под давлением и штампов в поковках и штамповках, удаляемые предварительной слесарной обработкой, нарушающей постоянство расположения поверхностей.

В связи с тем, что точность необработанных поверхностей, применяемых в качестве «черновых» баз, всегда ниже точности обработанных поверхностей, а шероховатость — выше шероховатости обработанных поверхностей, «черновая» база должна использоваться при обработке заготовки только один раз — при выполнении первой операции. Все последующие операции и установы заготовки необходимо осуществлять на обработанных базовых поверхностях. Исключением могут быть случаи обработки особо точных заготовок, полученных литьем под давлением, точным прессованием, калиброванием, или случаи обработки заготовок, установленных на приспособлениях-спутниках.

Для того чтобы обеспечить правильное взаимное расположение системы обработанных поверхностей детали относительно необработанных, в качестве черновых технологических баз целесообразно выбирать поверхности, остающиеся необработанными.

На рис. 2.6. изображен корпус подшипника, при механической обработке которого «черновой» технологической базой служит плоскость А, остающаяся необработанной. При установке на «черновую» базу (плоскость А) производится фрезерование плоскости В на размер а, обеспечивающее параллельность поверхностей А и В.

При дальнейшей обработке корпуса подшипника (фрезерование плоскости С на размер b и других поверхностей, сверление отверстий, расточка гнезда М под вкладыш подшипника) в качестве установочной технологической базы используется плоскость В.

Рис.2.6. «Черновая» база при обработке корпуса подшипника

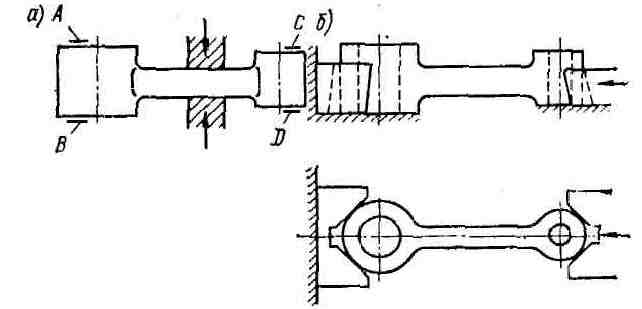

На рис. 2.7, а приведена схема установки шатуна авиационного мотора для фрезерования торцовых поверхностей А, В, С, D головок, которые служат технологическими базами при расточке отверстий в головках (рис.2.7, б). В качестве черновых технологических баз при фрезеровании торцов головок используют боковые плоскости стержня шатуна, базирование по которым осуществляется в самоцентрирующих зажимах;

рис. 2.7. «Черновые» базы при обработке шатуна

этим обеспечивается равномерность снятия припуска с торцов головок шатуна. Для центрирования головок шатуна при их расточке применяют «черновые» базы — наружные контурные поверхности головок, закрепляемых в призмах. Созданные с помощью черновых баз обработанные поверхности шатуна, т. е. отверстия и торцы головок, используются в качестве технологических баз при дальнейшей его обработке на большинстве операций.

Одной из важных задач, решаемых при выполнении первой операции обработки заготовки на «черновой» базе, является обеспечение равномерного распределения припусков, что особенно важно при обработке ответственных деталей сложной конфигурации, изготовляемых из отливок и поковок.

При назначении технологических баз для точной обработки заготовки

в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий.

Данная формулировка называется принципом совмещения (единства) баз. При совмещении технологических, конструкторских и измерительных баз обработка заготовки осуществляется по размерам, проставленным в рабочем чертеже, с использованием всего поля допуска на размер, предусмотренного конструктором.

Если технологическая база не совпадает с конструкторской или измерительной базой, технолог вынужден производить замену размеров, проставленных в рабочих чертежах от конструкторских и измерительных баз более удобными для обработки технологическими размерами, проставленными непосредственно от технологических баз. При этом происходит удлинение соответствующих размерных цепей заготовки и поля допусков на исходные размеры, проставленные от конструкторских баз, распределяются между вновь введенными промежуточными размерами, связывающими технологические базы с конструкторскими базами и с обрабатываемыми поверхностями. В конечном счете это приводит к ужесточению допусков на размеры, выдерживаемые при обработке заготовок, к удорожанию процесса обработки и понижению его производительности.

Принцип постоянства баз заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз (не считая смены черновой базы). Стремление осуществить обработку на одной технологической базе объясняется тем, что всякая смена технологических баз увеличивает погрешность взаимного расположения поверхностей, обработанных от разных технологических баз, дополнительно внося в нее погрешность взаимного расположения самих технологических баз, от которых производилась обработка поверхностей.

Для обеспечения требуемой точности получаемого размера, большое значение имеет правильный выбор технологических баз. Для повышения точности и надежности ориентировки заготовки и детали в качестве установочной базы принимают поверхность с наибольшими размерами, позволяющую расположить три опорные точки, лежащие не на одной прямой, на значительном расстоянии друг от друга; в качестве направляющей базы с той же целью принимают самую длинную поверхность. Для упорной базы может быть использована поверхность любых (даже самых малых) размеров при условии достаточно хорошего ее состояния и постоянства формы.

Определенность и неопределенность базирования заготовки. Для того чтобы заготовка заняла и сохранила требуемое положение в процессе обработки относительно поверхностей станка или приспособления, базирующих ее, необходимо обеспечить определенность ее базирования.

Под определенностью базирования заготовки понимают соответствие ее положения в результате установки и в процессе обработки теоретической схеме базирования.

Определенность базирования характеризуется расположением точек контакта заготовки с деталями станка или приспособления в соответствии со схемой базирования и сохранением этого контакта в процессе обработки заготовки. Всякое нарушение этих условий приводит к неопределенности базирования заготовки.

Неопределенность базирования заготовки может быть вызвана:

случайностью подбора и местонахождения точек контакта заготовки с базирующими элементами станка или приспособления из-за отклонений формы контактирующих поверхностей; неполным контактом заготовки с базирующими элементами приспособления; деформированием заготовки при закреплении и в процессе обработки.

Неопределенность базирования приводит к отклонениям всех показателей детали. Если отклонения окажутся значительными, деталь может попасть в брак, поэтому при разработке и осуществлении технологических процессов, при проектировании приспособлений нужно предпринимать меры по повышению уровня определенности базирования заготовок.