- •Эксплуатация и обслуживание машин

- •Оглавление

- •Раздел 1 основные понятия и определения

- •1.1. Основные термины

- •1.2. Общие вопросы эксплуатации

- •1.3. Значения вопросов эксплуатации и ремонта машин

- •1.4. Эксплуатационная документация

- •Раздел 2. Основные положения теории надежности деталей машин. Работоспособность машин и их состояние в процессе эксплуатации

- •2.3. Характеристика факторов, вызывающие вредные процессы в подъемно – транспортных машинах.

- •Раздел 3. Общая характеристика нагрузок и их влияние на работу машин

- •3.1. Классификация нагрузок

- •3.2. Методы измерения нагрузок

- •3.3. Прочность деталей машин

- •3.3.1. Виды отказов по критерию прочности

- •3.3.2. Местные напряжения и их снижение

- •3.3.3. Технологические способы упрочнения деталей машин

- •Раздел 4

- •4.1. Балансировка тел вращения.

- •4.2. Виды неуровновешенностей

- •4.3. Центровка валов.

- •4.3.1. Теория центровки

- •4.3.2. Расположение валов

- •5.2.Виды и характеристики внешнего трения

- •5.3. Виды и характеристика изнашивания

- •5.5. Факторы, влияющие на износ деталей, и методы снижения скорости изнашивания

- •Раздел 6 Смазка Машин

- •6.1. Цель и назначение. Типы смазки.

- •6.2. Виды смазочных материалов.

- •6.4. Присадки

- •6.6. Выбор смазочных материалов.

- •6.7. Смазочно –эмульсионное хозяйство угольных шахт

- •Раздел 7 Техническое обслуживание и надзор за состоянием машин

- •7.1. Системы технического обслуживания и надзора

- •7.2. Техническое обслуживание и надзор за состоянием типовых деталей, узлов и механизмов машин.

- •7.3. Система планово – предупредительного ремонта в промышленности

- •7.3.1. Система технического обслуживания и ремонта в угольной промышленности.

- •7.3.2. Система технического обслуживания и ремонта в черной металлургии

- •7.3.3. Система технического обслуживания и ремонта химического производства.

- •Раздел 8. Техническая диагностика оборудования.

- •8.1. Методы технической диагностики.

- •8.2. Методы неразрушающего контроля

- •Типы машин и характерные диагностические параметры

- •Список литературы

Раздел 6 Смазка Машин

6.1. Цель и назначение. Типы смазки.

Смазка в машинах имеет многоцелевое назначение.

В узлах трения слой смазочного материала:

разъединяет трущиеся повёрхности деталей и переводит трение без смазки в жидкостное или граничное, при которых значительно снижается износ и силы трения. Его снижение достигается также вследствие смывания жидким маслом с поверхностей трения твердых продуктов изнашивания, нагара и абразивных частиц, уплотнения зазоров густой смазкой и защиты от попадания на поверхности трения абразивных частиц из внешней среды, а также благодаря отводу тепла от поверхностей трения и исключению неблагоприятных термических превращений в поверхностном слое материала деталей, связанных с тепловыделением при трении.

уменьшает нагрев трущихся поверхностей, вследствие уменьшения коэффициентов трения;

отводит тепло от узлов трения и охлаждать их свежим маслом, т.е способствует созданию благоприятного теплового баланса, необходимого для нормальной работы многих механизмов;

уменьшает удары и вибрации в узле трения за счет амортизации ударов слоем смазки;

уменьшает шум в узлах трения за счет устранения контакта металлических поверхностей;

смазка — эффективное средство защиты деталей машин от коррозии. Эту функцию она выполняет не только в процессе работы ПТМ, но и при длительном их хранении в предмонтажный период;

применительно к узлу трения, смазка позволяет снизить потери мощности в узлах трения за счет снижения коэффициентов и сил трения.

Положительное влияние смазки на работу машин огромно. Но наибольший полезный эффект достигается лишь при правильном выборе смазочных материалов, способов и режимов смазывания, в соответствии с условиями работы и хранения машин.

Эффект смазки определяется тем, насколько свойства применяемых смазочных материалов соответствуют условиям работы трущихся поверхностей. Главными из этих условий являются:

удельные нагрузки на трущиеся поверхности;

характер нагрузок (постоянные, знакопеременные и др.);

скорости относительного скольжения или качения контактирующих поверхностей;

шероховатость трущихся поверхностей;

воздействие внешних температур (высоких или низких), влаги, газов и других факторов.

Учет этих условий и факторов одновременно с учетом свойств смазочных материалов позволяет правильно решать вопросы смазки каждого узла трения машины.

Смазка - действие смазочного материала, в результате которого между двумя поверхностями уменьшается сила трения и (или) интенсивность изнашивания.. Различают жидкостную, газовую и сухую смазку (рисунок 1).

При жидкостной смазке разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется жидкостным смазочным материалом. Различают гидродинамическую и гидростатическую смазку. В первом случае разделение поверхностей трения осуществляется вследствие давления, возникающего в слое жидкости при относительном движении этих поверхностей. Причем давление должно уравновешивать внешнюю удельную нагрузку, прижимающую скользящие поверхности друг к другу, а толщина слоя жидкости между поверхностями должна быть не меньше, чем высота микрошероховатостей поверхностей.

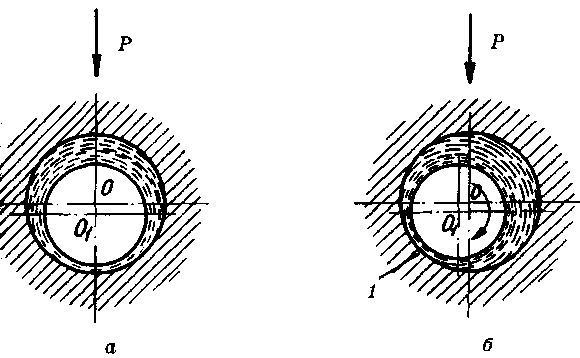

Н

а

рис. 6.2, а,

б показано

расположение вала в подшипнике

в состоянии покоя и при работе. В состоянии

покоя, когда вал в подшипнике не вращается,

цапфа

его под действием собственной массы и

нагрузки,

направленной сверху вниз, прижимается

к нижней части

подшипника. Зазор между подшипником и

цапфой

имеет серповидную форму (см. рис. 6.2, а).

При

вращении

вала масло, заполнившее зазор, будет

увлекаться

под цапфу; последняя как бы всплывает

(см. рис.

6.2,

б),

образуя

на самом узком участке 1

зазора

масляный

клин. С повышением скорости вращения

вала

начнет увеличиваться толщина клинового

слоя за

счет

увеличения количества смазочного

материала, подгребаемого

цапфой в клиновой зазор. При бесконечно

большом числе оборотов ось цапфы

совпадает с осью

подшипника, а толщина масляного клина

достигает

максимальной величины, способствуя

жидкостному

трению.

а

рис. 6.2, а,

б показано

расположение вала в подшипнике

в состоянии покоя и при работе. В состоянии

покоя, когда вал в подшипнике не вращается,

цапфа

его под действием собственной массы и

нагрузки,

направленной сверху вниз, прижимается

к нижней части

подшипника. Зазор между подшипником и

цапфой

имеет серповидную форму (см. рис. 6.2, а).

При

вращении

вала масло, заполнившее зазор, будет

увлекаться

под цапфу; последняя как бы всплывает

(см. рис.

6.2,

б),

образуя

на самом узком участке 1

зазора

масляный

клин. С повышением скорости вращения

вала

начнет увеличиваться толщина клинового

слоя за

счет

увеличения количества смазочного

материала, подгребаемого

цапфой в клиновой зазор. При бесконечно

большом числе оборотов ось цапфы

совпадает с осью

подшипника, а толщина масляного клина

достигает

максимальной величины, способствуя

жидкостному

трению.

При гидростатической смазке разделение поверхностей осуществляется жидкостью, поступающей в зазор между этими поверхностями под внешним давлением. Оба вида жидкостной смазки широко применяются в электромеханических устройствах горного производства.

Газовая смазка - смазка, при которой разделение поверхностей трения деталей, находящихся в относительном движении, осуществляется газовым смазочным материалом. В качестве последнего применяются в основном азот, неон и фреон, а также водород и воздух. По аналогии с жидкостной различают газодинамическую и газостатическую смазки.

При твердой смазке разделение поверхностей трения обеспечивается твердыми смазочными материалами в виде порошка или пленки. К характеристикам твердой смазки можно отнести

форму кристаллической решетки;

форму поверхностей слоев, ограничивающих плоскости скольжения;

степень неоднородности связей между атомами кристаллической решетки;

величину работы, затрачиваемой на расщепление кристалла твердого смазочного материала по плоскости скольжения;

высокую адгезию к металлическим поверхностям.

Смазывающая способность дисульфида молибдена, широко применяющегося в технике, определяется рядом факторов, основными из которых являются: кристаллическая структура и слоистое строение, легкое скольжение по плоскостям спайности, обусловленное малой энергией межплоскостной связи; устойчивая способность адсорбироваться на трущихся поверхностях с образованием прочных защитных слоев, ориентированных параллельно плоскостям скольжения; высокая реакционная способность. Подобные же факторы (или по крайней мере некоторые из них) определяют смазывающую способность и других слоистых твердых смазочных материалов.

В последние годы для смазки тяжелонагруженных узлов трения все шире применяют сухие (твердые, слоистые) смазки и самосмазывающиеся материалы. Вид смазки или самосмазывающегося материала определяется заводом-изготовителем машины или эксплуатационными предприятиями при модернизации машины.

Твердые смазочные материалы можно использовать при температурах от -250 до +340-375° С, при которых обычные смазочные материалы совершенно непригодны, а также в узлах с недостаточно надежным укрытием от внешней абразивной среды. Их использование эффективно и в качестве добавок к жидким и консистентным смазкам, работающих при нормальных температурах, с целью улучшения их свойств, и при особо неблагоприятных видах изнашивания, например для смазки реборд крановых колес и подшипников скольжения гусеничного хода кранов и экскаваторов (сроки службы увеличиваются в 2,5—4 раза). Применение твердых смазок значительно улучшает условия работы узла трения, поскольку в месте сухого трения создается трение, аналогичное жидкостному.

Имеют чешуйчатую структуру и хорошо адсорбируются (держатся) на поверхности деталей.

В качестве твердых смазочных материалов используются: неорганические соединения MoS2, графит, WS2, селенид молибдена и вольфрама и др); органические соединения (политетрафторэтилен, фталоцианин, полигексаметиленовый амид адипиновой кислоты); металлы (золото, серебро, свинец, индий, барий). Для смазки узлов трения металлургических кранов, работающих при высокой температуре, перспективно применение полиамидов, полиамидов с графитом

Твердые смазочные покрытия применяют при больших удельных нагрузках, высоких или низких температурах и вакууме. В состав их входят твердые смазки (дисульфид молибдена, графит), связующие (полимерные материалы, смолы и др.) и летучие растворители (спирт, бутилацетат и т. д.). В виде суспензии их наносят на трущиеся детали и подвергают термической обработке, при которой образуются твердые смазочные пленки. Их недостаток—малый срок службы.

Смазывающее действие твердых слоистых смазок основано на слоистой структуре их кристаллических решеток: атомы, находящиеся в одной плоскости, плотно упакованы и вся кристаллическая решетка состоит из нескольких параллельных плоскостей.

Кристаллические решетки твердых смазок могут состоять из одинарных рядов, образованных однородными атомами, или тройных рядов, образованных разными атомами. Так, например, у дисульфидов молибдена слои атомов молибдена располагаются между двумя слоями серы.

Прочность связей между отдельными слоями атомов значительно меньше прочности связей внутри слоев, поэтому под воздействием внешних нагрузок возможно скольжение одной плоскости относительно другой. Для создания таких сдвигающих усилий внутри слоя твердой смазки необходимо, чтобы ее слои, непосредственно контактирующие с металлическими поверхностями, образовывали с ними достаточно прочные связи. Именно такими свойствами (слоистой структурой кристаллических решеток и достаточной прочностью соединения с металлическими поверхностями) обладает ряд твердых веществ: графит, дисульфиды молибдена, дисульфид вольфрама, селениды молибдена и вольфрама, нитриды бора, используемые в качестве твердых смазок