- •Эксплуатация и обслуживание машин

- •Оглавление

- •Раздел 1 основные понятия и определения

- •1.1. Основные термины

- •1.2. Общие вопросы эксплуатации

- •1.3. Значения вопросов эксплуатации и ремонта машин

- •1.4. Эксплуатационная документация

- •Раздел 2. Основные положения теории надежности деталей машин. Работоспособность машин и их состояние в процессе эксплуатации

- •2.3. Характеристика факторов, вызывающие вредные процессы в подъемно – транспортных машинах.

- •Раздел 3. Общая характеристика нагрузок и их влияние на работу машин

- •3.1. Классификация нагрузок

- •3.2. Методы измерения нагрузок

- •3.3. Прочность деталей машин

- •3.3.1. Виды отказов по критерию прочности

- •3.3.2. Местные напряжения и их снижение

- •3.3.3. Технологические способы упрочнения деталей машин

- •Раздел 4

- •4.1. Балансировка тел вращения.

- •4.2. Виды неуровновешенностей

- •4.3. Центровка валов.

- •4.3.1. Теория центровки

- •4.3.2. Расположение валов

- •5.2.Виды и характеристики внешнего трения

- •5.3. Виды и характеристика изнашивания

- •5.5. Факторы, влияющие на износ деталей, и методы снижения скорости изнашивания

- •Раздел 6 Смазка Машин

- •6.1. Цель и назначение. Типы смазки.

- •6.2. Виды смазочных материалов.

- •6.4. Присадки

- •6.6. Выбор смазочных материалов.

- •6.7. Смазочно –эмульсионное хозяйство угольных шахт

- •Раздел 7 Техническое обслуживание и надзор за состоянием машин

- •7.1. Системы технического обслуживания и надзора

- •7.2. Техническое обслуживание и надзор за состоянием типовых деталей, узлов и механизмов машин.

- •7.3. Система планово – предупредительного ремонта в промышленности

- •7.3.1. Система технического обслуживания и ремонта в угольной промышленности.

- •7.3.2. Система технического обслуживания и ремонта в черной металлургии

- •7.3.3. Система технического обслуживания и ремонта химического производства.

- •Раздел 8. Техническая диагностика оборудования.

- •8.1. Методы технической диагностики.

- •8.2. Методы неразрушающего контроля

- •Типы машин и характерные диагностические параметры

- •Список литературы

4.3.2. Расположение валов

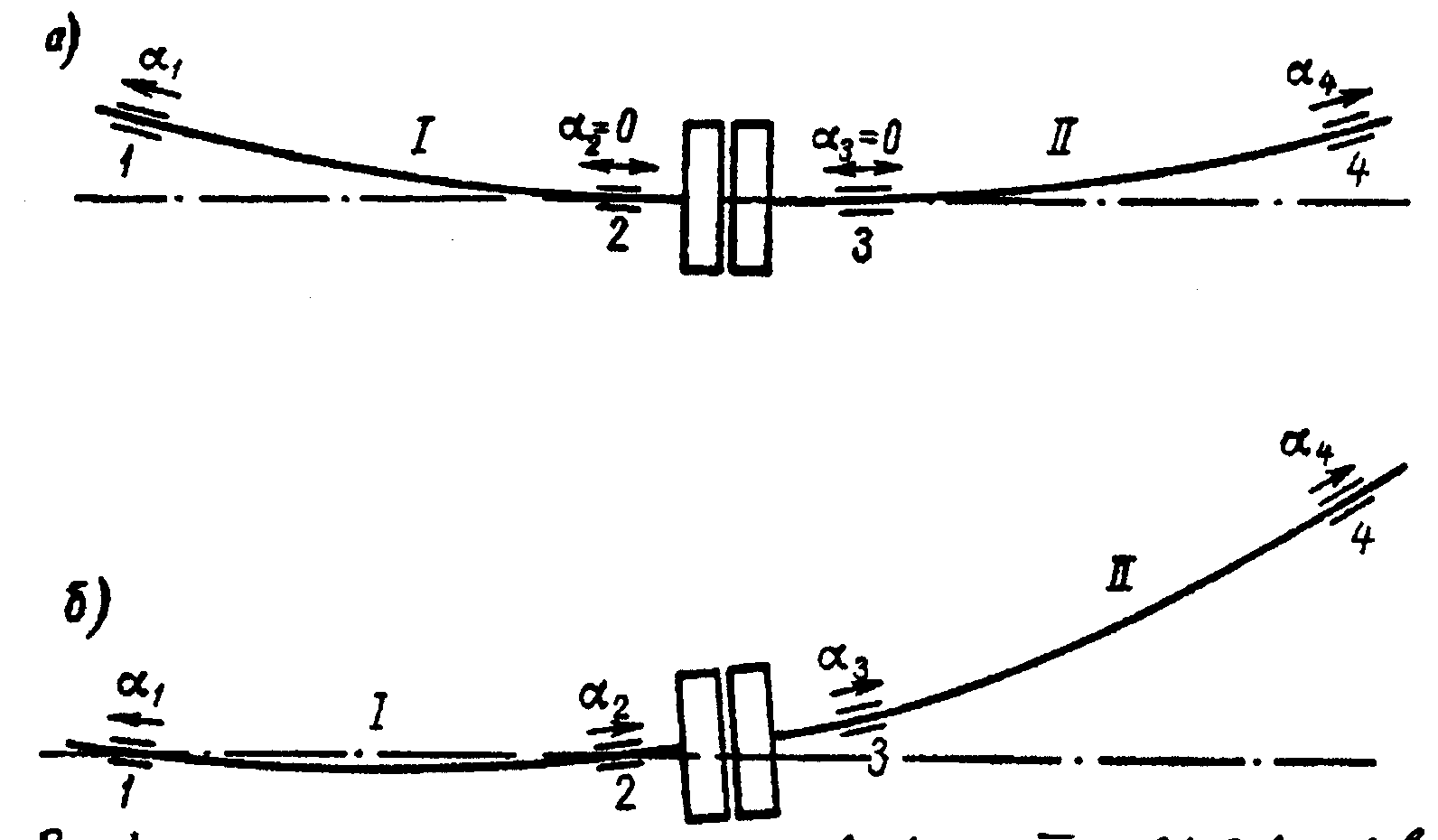

Рассмотрим два варианта расположения центрируемых валов.

Первый вариант (рис.2.4.10а) заключается в том, что подшипники должны быть установлены так, чтобы шейки валов по обе стороны муфты были горизонтальны (рис.2.4.10а) и уровень, установленный на шейках 2 и 3 валов 1 и 2, имел нулевые показания, т. е. угол α2 = α3 = 0. В этом случае шейки 1 и 4 будут иметь некоторый подъем, величина которого будет зависеть от характера упругой линии валов.

Рисунок 4.7 Варианты расположения центрируемых валов

По второму варианту вал 1 одной из машин (рис. 2.4.10,б) располагают горизонтально. При этом уровень, установленный на шейках 1 и 11 вала, дает показания (α 1 и α2), одинаковые по величине, но обратные по знаку, а уровень, установленный на шейке 3, должен дать такие же показания, что и на шейке 2, т. е. α2 = α3; шейка 4 имеет подъем. При значительной величине подъема касательная к оси вала составляющая веса ротора машины 11 при работе агрегата будет зажимать на подшипник машины 1. Учитывая этот недостаток, некоторые авторы отдают предпочтение первому варианту [4]. Обычно угол α очень мал. По данным [3] в подъемных машинах, отличающихся значительной длиной вала и большим его и барабанов весом , угол α = 0,001 рад. (sin α = 0.001). И даже в этом случае касательная к оси вала составляющая силы тяжести чрезвычайно мала по сравнению с вертикальной нагрузкой опоры.

По этому зачастую на практике валы располагают между первым и вторым вариантами.

Во время монтажа машины один вал принимается за базу и по нему выставляют центрируемый вал. Как правило за базу принимается коренной (главный) вал машины и по нему центрируется тихоходный вал редуктора, а при центровке вала двигателя за базу принимается быстроходный вал редуктора.

Коренной вал машины устанавливается согласно проекту и рекомендациям изготовителя машины. Обычно в них рекомендуется располагать этот вал горизонтально.

В случае фланцевого соединения узлов машины соосность их валов обеспечивается точностью изготовления фланцев и не контролируется при сборке этих узлов. В агрегатных машинах, например Г-Д (генератор – двигатель), валы соединяются жесткими фланцевыми муфтами и опираются на три опоры. Соосность их так же обеспечивается точностью изготовления фланцев. Положение опор таких валов в соединенном состоянии определяется по методике монтажа многоопорных валов.

раздел 5

Износостойкость деталей и сборочных ЕДИНИЦ машин

5.1. Основные понятия и определения

При работе ПТМ помимо разрушений происходит постоянное изменение геометрических размеров и свойств рабочих поверхностей деталей, вследствие чего увеличиваются зазоры в подвижных и уменьшаются натяги в неподвижных соединениях, нарушается взаимное положение деталей, ухудшаются условия зацепления зубчатых колес редукторов и т. д. Одна из основных причин этих нежелательных явлений — процесс изнашивания.

При эксплуатации машины подвергаются различным внешним воздействиям, под влиянием которых их надежность снижается из-за разрушений и появления износа, в результате чего машина не может обеспечить требуемые технические параметры и характеристики, а в худшем случае не может использоваться по назначению.

Изнашивание — процесс постепенного изменения размеров тела при трении, проявляющийся в отделении с поверхности трения материала и (или) его остаточной деформации (ГОСТ 23.002— 78).

Износ — результат изнашивания, проявляющийся в виде отделения или остаточной деформации материала.

Для характеристики изнашивания используют следующие показатели; линейный износ, скорость изнашивания, интенсивность изнашивания, износостойкость, относительную износостойкость.

Линейный износ — изменение размера детали в результате изнашивания в направлении, перпендикулярном к поверхности трения.

Скорость изнашивания — отношение величины износа к времени изнашивания. В практике скорость изнашивания является основным показателем процесса изнашивания и оценивается скоростью изменения размеров и массы в единицу времени: мкм/ч и мг/ч. По скорости изнашивания можно судить о долговечности детали.

Интенсивность изнашивания — отношение износа к пути трения, на котором происходило изнашивание, или к объему выполненной работы, например, к наработке машины в тоннах добытого угля или руды (мг/т, мм/т), километрах пройденных выработок (мг/км, мм/км).

Износостойкость — свойство материала оказывать сопротивление изнашиванию при определенных условиях трения. Износостойкость оценивается величиной, обратной скорости или интенсивности изнашивания (ч/мкм, ч/мг, т/мм, км/мг).

Относительная износостойкость — отношение износостойкости данного материала и материала, принятого за эталон, при их изнашивании в одинаковых условиях.

Встречающийся в машинах износ можно разделить на две основные группы: моральный износ, связанный с устарелостью конструкций данной машины, и физический износ. Последний в свою очередь подразделяется на два вида: естественный (нормальный) и преждевременный (аварийный).

Естественный износ имеет закономерный характер и происходит в результате трения сопряженных поверхностей деталей, тепловых и химических воздействий среды и изменения физико-механических свойств в результате старения машины.

Аварийный износ является результатом ненормального режима эксплуатации и нарушения правил технического ухода и ремонта.

Изнашивание зависит от ряда факторов, в частности от условий трения. Процессы внешнего трения и изнашивания существенно влияют на надежность ПТМ. С потерями трение связано значительное ухудшение энергетических характеристик скребковых и винтовых конвейеров, пневмотранспортных установок и др., а преждевременное изнашивание небольшого числа деталей вызывает необходимость ремонта, стоимость которого иногда в десятки и сотни раз превышает стоимость деталей.

При эксплуатации ПТМ явления изнашивания деталей более часты, чем поломки. В немалой степени это связано с тем, что ответственные детали машин обязательно рассчитывают на прочность, тогда как практически ни одно подвижное сопряжение не проверяют на износостойкость. Кроме того, при проектировании и эксплуатации машин часто не используют эффективные средства снижения их износа. С этим связаны огромные материальные затраты на ремонт машин и убытки от их простоев. Во многих отраслях промышленности, в том числе в машиностроении, каждый пятый рабочий — ремонтник, нужды ремонта обслуживает большой парк технологического оборудования.