- •Эксплуатация и обслуживание машин

- •Оглавление

- •Раздел 1 основные понятия и определения

- •1.1. Основные термины

- •1.2. Общие вопросы эксплуатации

- •1.3. Значения вопросов эксплуатации и ремонта машин

- •1.4. Эксплуатационная документация

- •Раздел 2. Основные положения теории надежности деталей машин. Работоспособность машин и их состояние в процессе эксплуатации

- •2.3. Характеристика факторов, вызывающие вредные процессы в подъемно – транспортных машинах.

- •Раздел 3. Общая характеристика нагрузок и их влияние на работу машин

- •3.1. Классификация нагрузок

- •3.2. Методы измерения нагрузок

- •3.3. Прочность деталей машин

- •3.3.1. Виды отказов по критерию прочности

- •3.3.2. Местные напряжения и их снижение

- •3.3.3. Технологические способы упрочнения деталей машин

- •Раздел 4

- •4.1. Балансировка тел вращения.

- •4.2. Виды неуровновешенностей

- •4.3. Центровка валов.

- •4.3.1. Теория центровки

- •4.3.2. Расположение валов

- •5.2.Виды и характеристики внешнего трения

- •5.3. Виды и характеристика изнашивания

- •5.5. Факторы, влияющие на износ деталей, и методы снижения скорости изнашивания

- •Раздел 6 Смазка Машин

- •6.1. Цель и назначение. Типы смазки.

- •6.2. Виды смазочных материалов.

- •6.4. Присадки

- •6.6. Выбор смазочных материалов.

- •6.7. Смазочно –эмульсионное хозяйство угольных шахт

- •Раздел 7 Техническое обслуживание и надзор за состоянием машин

- •7.1. Системы технического обслуживания и надзора

- •7.2. Техническое обслуживание и надзор за состоянием типовых деталей, узлов и механизмов машин.

- •7.3. Система планово – предупредительного ремонта в промышленности

- •7.3.1. Система технического обслуживания и ремонта в угольной промышленности.

- •7.3.2. Система технического обслуживания и ремонта в черной металлургии

- •7.3.3. Система технического обслуживания и ремонта химического производства.

- •Раздел 8. Техническая диагностика оборудования.

- •8.1. Методы технической диагностики.

- •8.2. Методы неразрушающего контроля

- •Типы машин и характерные диагностические параметры

- •Список литературы

4.3. Центровка валов.

Центровка валов, соединенных муфтой, является технологическим процессом монтажа, при котором один вал устанавливают в правильное положение относительно другого вала.

Оборудование горных, обогатительных, машиностроительных и других предприятий (более 80%) собирают из машин и механизмов с соосными валами, используя соединительные муфты. Для этих целей наиболее применяемыми являются компенсирующие зубчатые, цепные, пружинные и другие муфты, допускающие некоторые смещения валов, что облегчает монтаж оборудования, сглаживает динамические нагрузки.

4.3.1. Теория центровки

В процессе изготовления втулки муфты и посадки ее на вал могут возникнуть погрешности. В частности электродвигатели для крупных установок (подъемных, вентиляторных и других) выбираются при их проектировании. Поэтому завод, изготавливающий машину, заведомо делает отверстие в полумуфте вала двигателя малого диаметра. растачивают это отверстие согласно диаметру вала двигателя. Вследствие погрешностей токарного станка и закрепления на нем полумуфты возникает радиальное и угловое смещение оси расточенного отверстия относительно оси полумуфты. Выясним каким образом осуществлять центровку валов, чтобы исключить указанные погрешности.

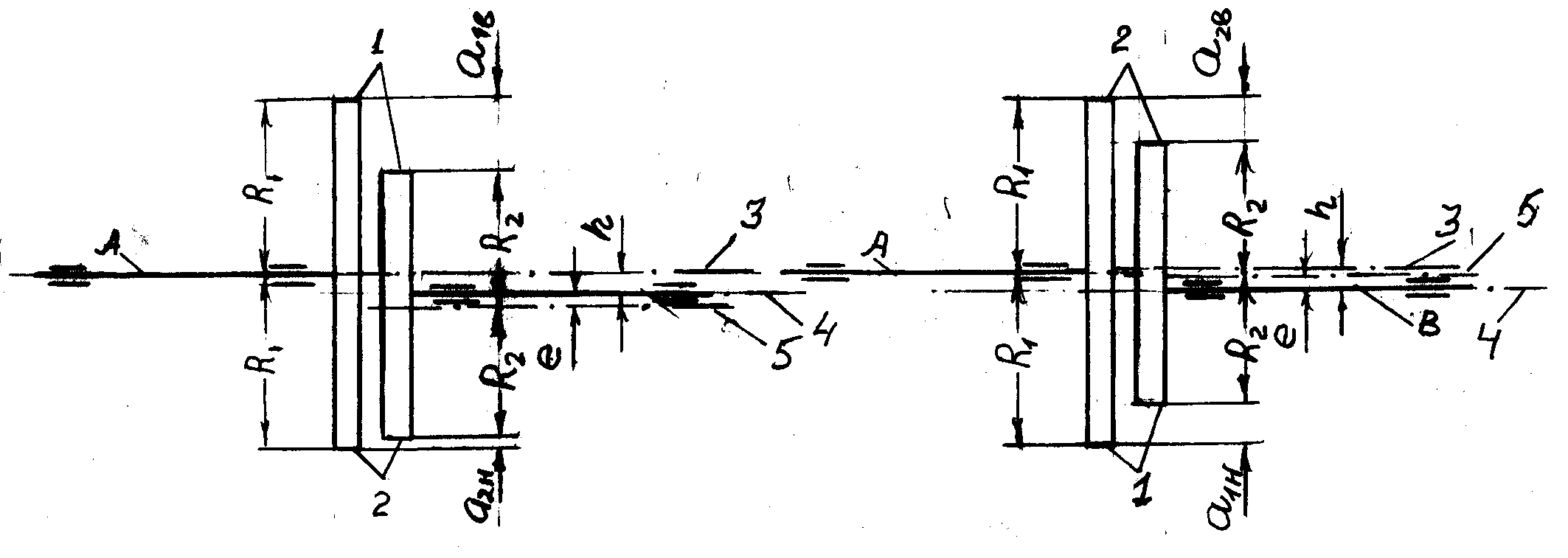

На (рис. 2.4.6) приведен наиболее общий случай, когда валы А и В имеют радиальное смещение h, полумуфты имеют различные радиусы R1 и R2 и полумуфта вала В посажена эксцентрично [1].

При первоначальном положении валов (см. рис 2.4.6,а) можно записать следующие зависимости:

R1 = a1в + R2 – e –h, (2.4.1)

R1 = a2н + R2 + e + h. (2.4.2)

Аналогично после поворота валов на 1800 (см. рис. 2.4.6, б)

R1 = a1n + R2 – e + h, (2.4.3)

R1 = a2в + R2 + e – h. (2.4.4)

где а1в а1н а2в а2н – измеренные радиальные смещения полумуфт в точках 1 и 2 соответственно при верхнем и нижнем положениях этих точек; е – эксцентриситет полумуфты вала В.

Рис. 4.5 Схемы для определения радиального смещения валов: а – первоначальное положение валов; б – положение валов после совместного поворота на 180, 1 и 2 – места замеров; 3 – ось вала А; 4 – ось вала В; 5 – ось полумуфты вала В

Решая совместно уравнения (2.4.1) и (2.4.2), получим

![]()

Из полученного выражения следует, что для определения радиального смещения валов кроме смещений полумуфт, измеренных при одном положении валов. необходимо знать величину эксцентриситета муфт.

Решая совместно уравнения (2.4.1) и (2.4.3), а также (2.4.3) и (2.4.5), получим

![]()

Следовательно, по смещениям полумуфт, измеренным при прямом и повернутым на 1800 положениях валов, можно определить смещение валов. Из уравнения (2.4.6) следует, что можно измерять радиальные смещения полумуфт только в одной точке при двух положениях валов и формула для определения радиального смещения валов принимает вид

![]()

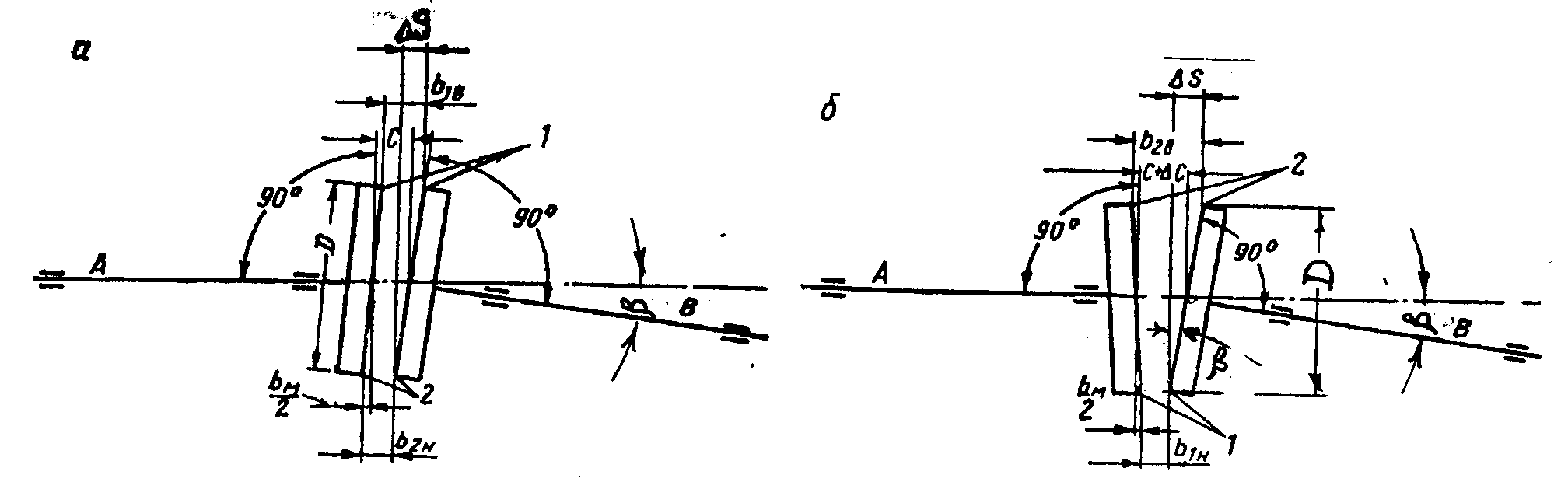

Угловые смещения валов определяются по схеме, приведенной на рис. 2.4.7. Измеряемые зазоры между полумуфтами в точках 1 и 2 обозначены через b1в, b1н, b2, b2н, где индексы 1 и 2 указывают на номера точек, а индексы «В» и «Н» указывают на верхнее и нижнее положение точек во время измерения.

Рис. 4.6.Схемы для определения углового смещения валов: а – первоначальное положение валов; б – положение валов после совместного поворота на 180

Зазоры в точках 1 и 2 можно выразить через торцовый зазор С в центре полумуфт, угловое смещение ∆S на диаметре D, торцевое биение полумуфты bм и осевое перемещение валов во время вращения ∆С:

![]() , (2.4.8)

, (2.4.8)

![]() ,

(2.4.9)

,

(2.4.9)

![]() , (2.4.10)

, (2.4.10)

![]() .

(2.4.11)

.

(2.4.11)

Из выражений (2.4.8) и (2.4.9), а также (2.4.10) и (2.4.11) соответственно получим

∆S = b1в-b1н +∆C (2.4.12)

∆S = b2в – b2н - ∆C (2.4.13)

Суммируя выражения (2.4.12) и (2.4.13), получим

![]() . (2.4.14)

. (2.4.14)

Следовательно, при совместном повороте валов и одновременном измерении торцевых зазоров в двух диаметрально противоположных местах осевое перемещение валов и торцевое биение полумуфт не оказывают влияния на измерение угловых смещений валов.

Во время поворота валов они смещаются вдоль оси под действием осевых усилий, возникающих в косозубых передачах, а также в электрических машинах от магнитных полей статора и ротора. При наличии подшипников скольжения смещение достигает нескольких миллиметров. Поэтому угловые смещения обязательно измеряют в двух диаметрально противоположных местах не зависимо от способа их измерения. При этом как видно из формул (2.4.9) и (2.4.10) размеры b2в и b1н увеличились на ∆С, а разница между ними в формуле (2.4.14) не изменилась.

Разделив выражение (2.4.14) на D, получим формулу для определения углового смещения β.

![]() (2.4.15)

(2.4.15)

В случае вычисления bв и bн по зазорам между полумуфтами принимают D равным их диаметру. При применении ценровочных скоб размер D cоответствует расстоянию между измерительными винтами, а в случае центровочных приспособлений с часовыми индикаторами – расстоянию между ними.