- •Разработка программного обеспечения управления технологическим оборудованием в условиях автоматизированного производства Студент группы _____________ Квашнин с.А

- •Преподаватель _____________ Михалев а.М

- •Введение

- •1. Служебное назначение детали

- •3. Разработка технологической операции

- •4. Выбор и обоснование модели технологического оборудования

- •5. Разработка 3d-модели элементов технологической оснастки

- •6. Разработка управляющей программы

- •7. Иллюстрация перехода разработанной технологической операции

4. Выбор и обоснование модели технологического оборудования

Фрезерный станок с ЧПУ ОРША-Ф32ВФ3 предназначен для фрезерования плоских и фасонных поверхностей цилиндрическими, торцовыми и концевыми фрезами, а также для сверлильных и расточных операций.

Особенности конструкции станка с ЧПУ:

Бесступенчатое регулирование частот вращения шпинделя и скоростей подач

Экономичный уровень энергопотребления

Пакет автоматических циклов, режим "отскок - подскок"

Возможность осуществления фиксированных дискретных подач по координатам

Возможность получения высокойточности и чистоты обработки плоских поверхностей деталей, что позволяет исключить отдельные плоскошлифо-вальные операции

Автономная централизованная система смазки

Гидрофицированный зажим инструмента станка

Применение в узлах подач шариковинтовых пар качения обеспечивает плавное, высокоточное, безлюфтовое позиционирование

Приводы координатных перемещений осуществляются от индивидуальных, управляемых от системы ЧПУ, электродвигателей

Контроль перемещений по 3-м координатам (X, Y, Z)

Станки стандартно оснащаются аппаратурой управления ЧПУ ФИРМ "Siemens", "Hitachi", "Balluff"

Технические характеристики станка:

Класс точности: П Размеры рабочей поверхности стола, мм 1400х320

Наибольшее перемещение стола, мм

-продольное X 810

-поперечное Y 300

-вертикальное Z 370

Min частота вращения шпинделя об/м: 80 Max частота вращения шпинделя, об/м: 4600 Мощность, кВт: 4,0 Размеры (Д_Ш_В), мм: 1320_1380_1500 Масса станка с выносным оборудованием, кг: 3500

5. Разработка 3d-модели элементов технологической оснастки

Для разработки модели элементов технологической оснастки была использована система трехмерного моделирования Kompas-3D v13 с машиностроительной библиотекой.

1. Создание элемента базирования

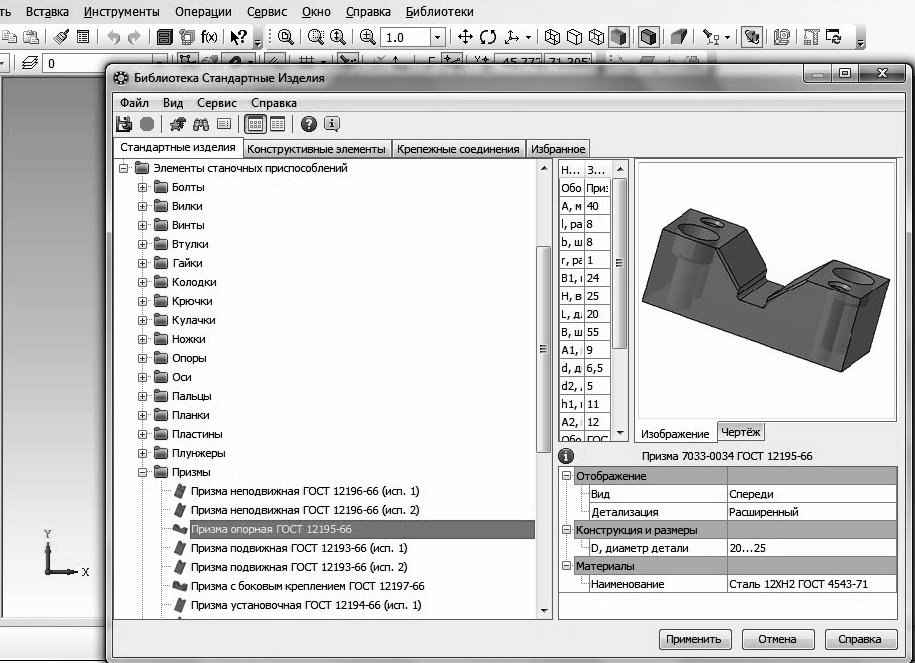

В данном случае элементом базирования является призма. Создать ее можно с помощью библиотеки стандартных изделий (вкладка - элементы станочных приспособлений - призмы).

Рис. 8 Выбор призмы в библиотеке стандартных изделий

2. Создание закрепляющего элемента

В качестве закрепляющего элемента используется прихват передвижной ГОСТ 4735-69. Находится он в библиотеке стандартных изделий во вкладке станочных приспособлений.

Рис. 9 Выбор прихвата в библиотеке стандартных изделий

3. Выбор крепежных элементов

К крепежным элементам относятся - шпилька, гайка, шайба, винт, штифт. Все это находится в библиотеке стандартных изделий во вкладке крепежных изделий.

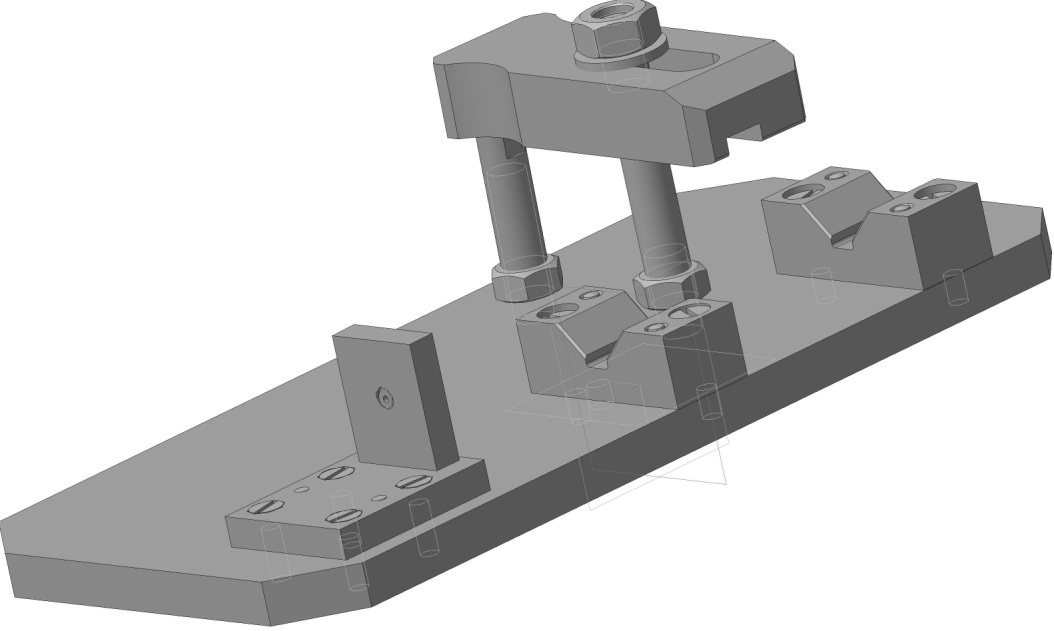

4. Сбор элементов технологической оснастки

Все элементы технологической оснастки крепятся на опорную плиту: призмы с помощью винтов и штифтов; прихват- с помощью опоры и шпильки.

Рис. 10 Элементы тех. оснастки в сборе

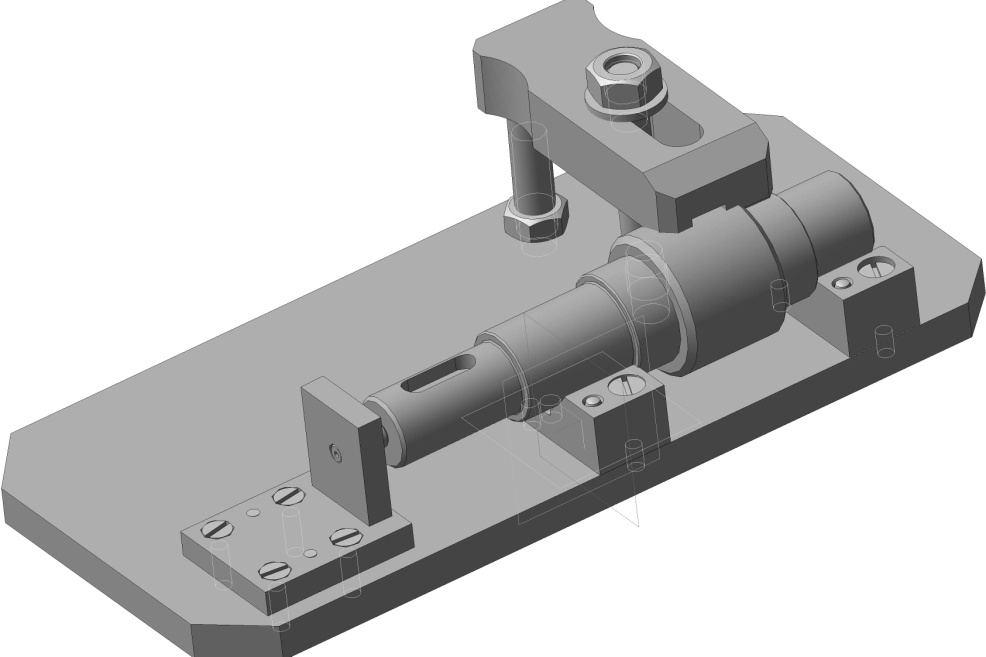

Рис. 11 Элементы тех. оснастки в сборе с валом

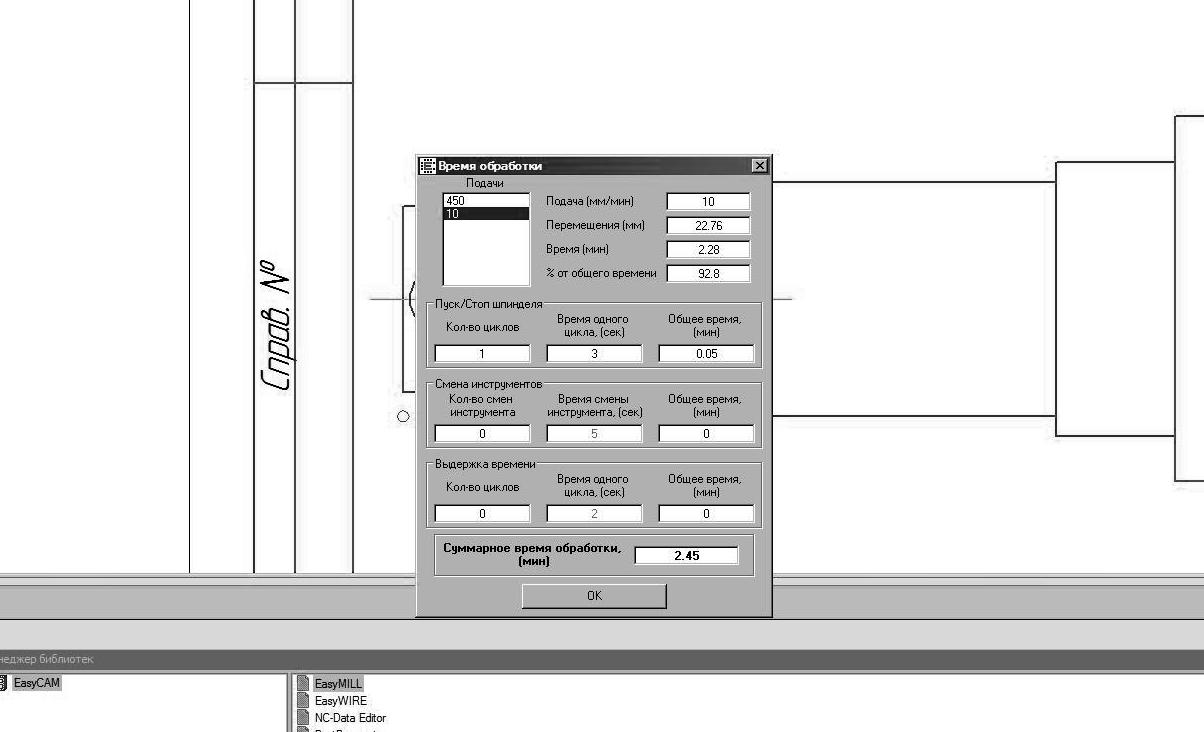

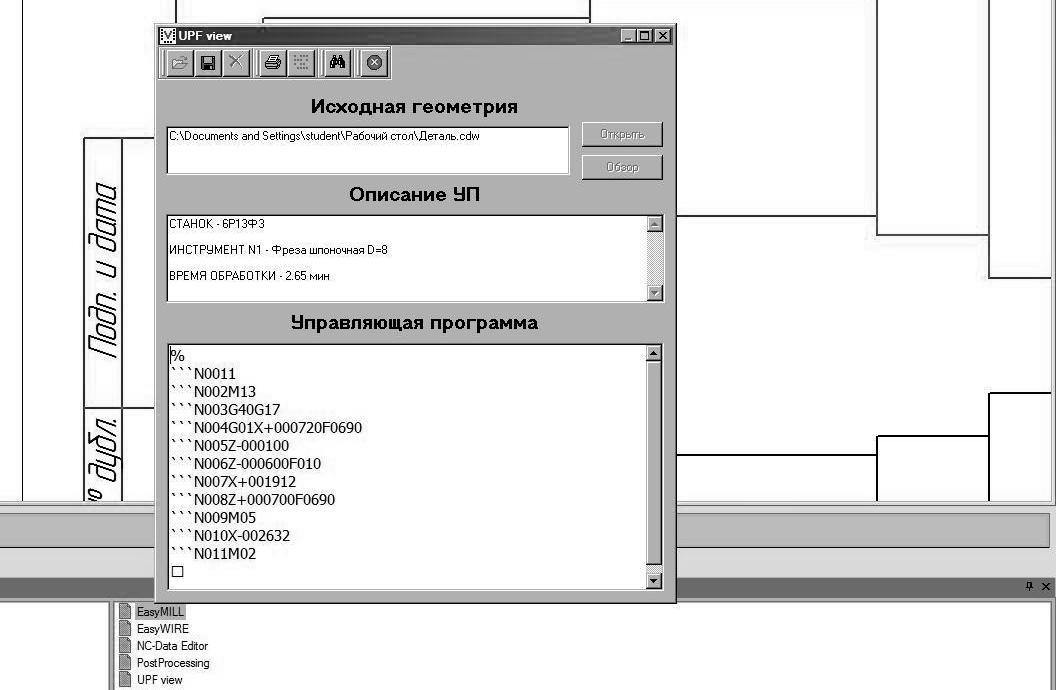

6. Разработка управляющей программы

Разработка управляющей программы ведется с помощью библиотеки EasyCam. Библиотека формирует управляющие программы для фрезерных и электроэрозионных станков с ЧПУ на основе двухмерного чертежа, выполненного в КОМПАС-График. Обеспечивается расчет времени обработки с учетом перемещений и величин подач. Включены постпроцессоры для 7 фрезерных и 2 электроэрозионных станков с возможностью создания и настройки пользователем. Библиотека имеет встроенный редактор управляющих программ и редактор параметров обработки.

Состоит из нескольких этапов:

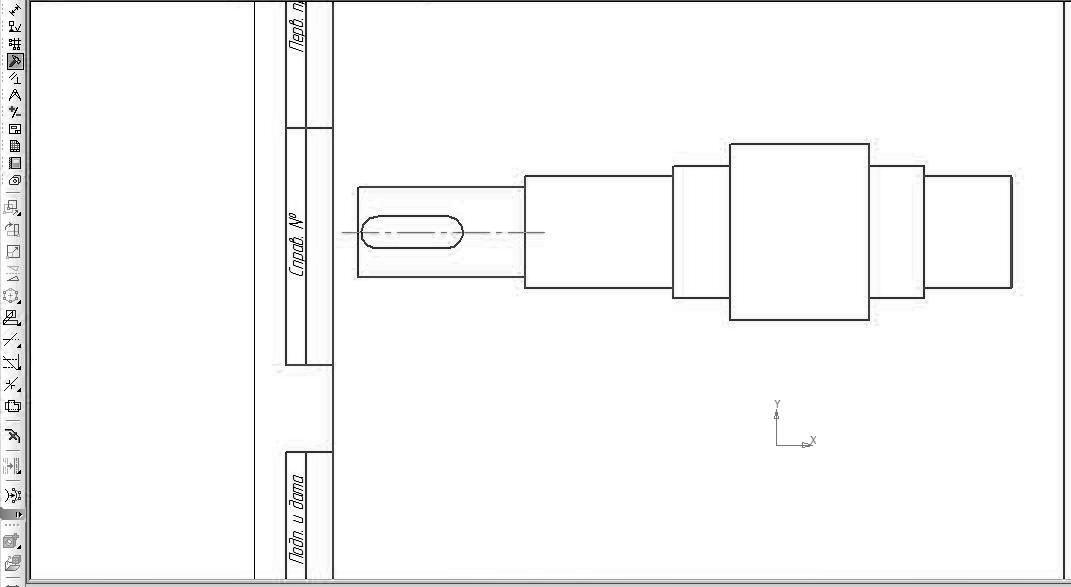

1 этап.

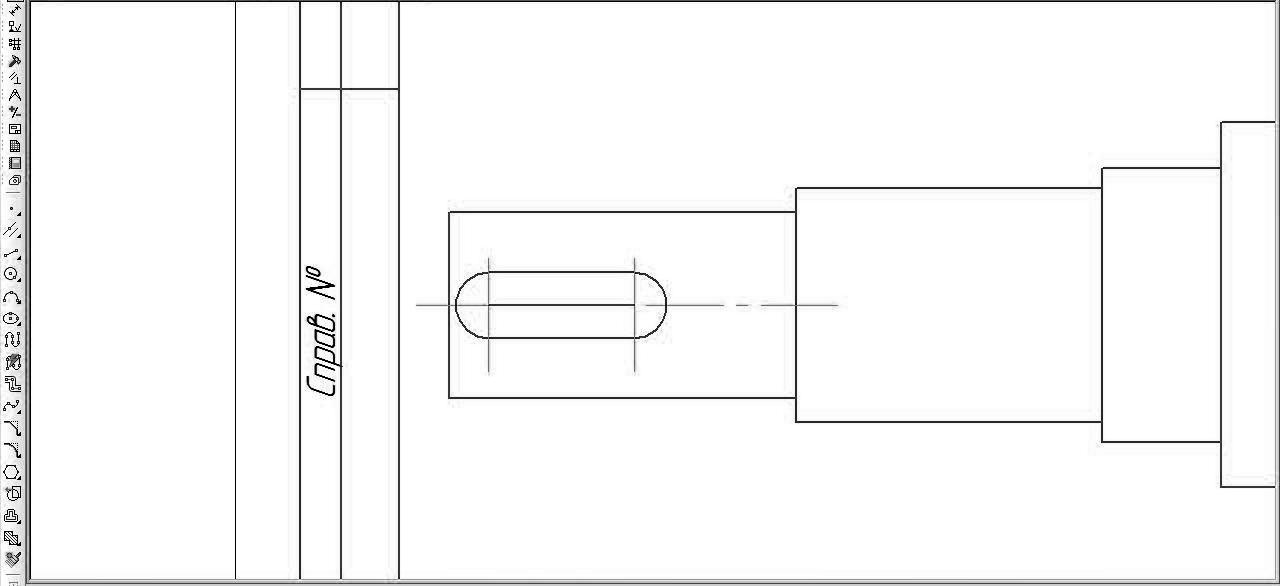

Разработка ассоциативного чертежа заготовки, на которой будет идти обработка. В данном случае идет операция фрезерования шпоночного паза.

Рис. 12 Ассоциативный чертеж заготовки

2 этап.

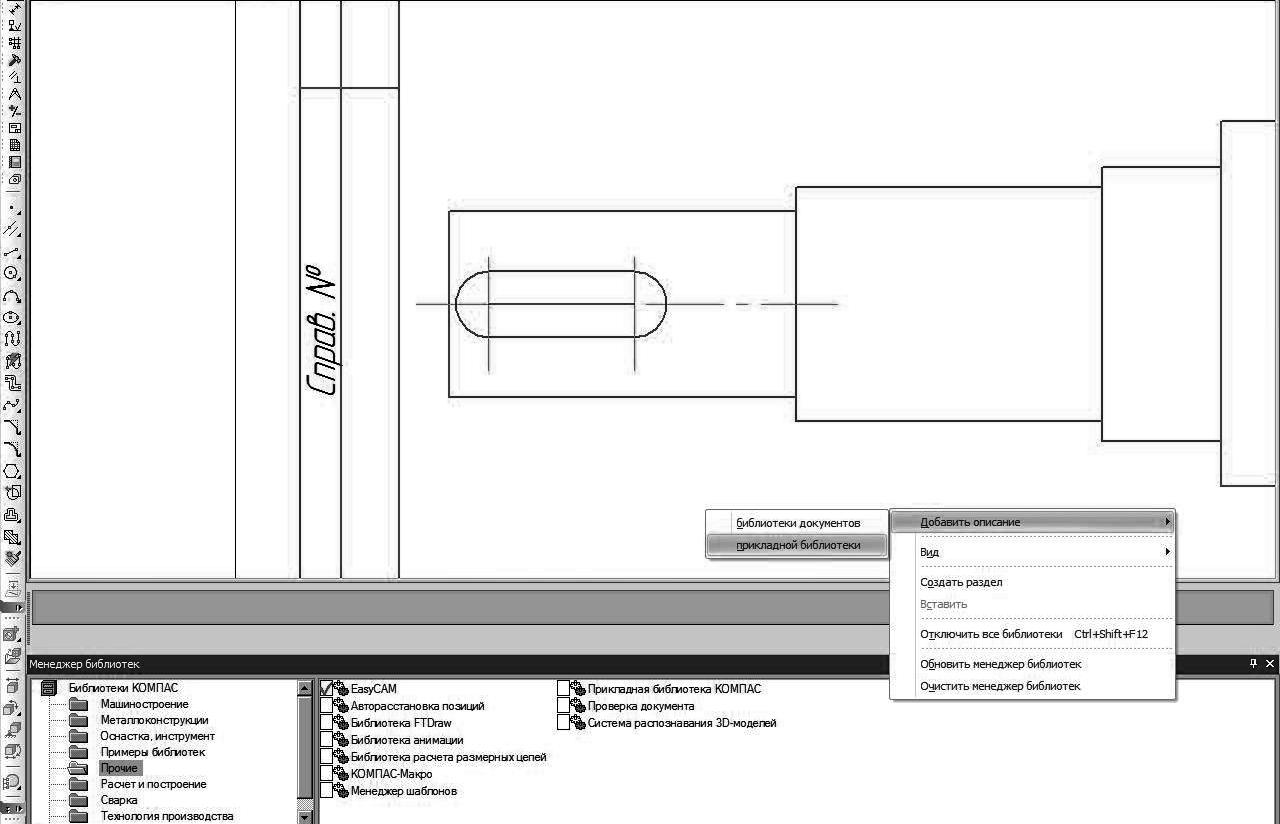

Указывается траектория.

Рис. 13 Указание траектории обработки

3 этап.

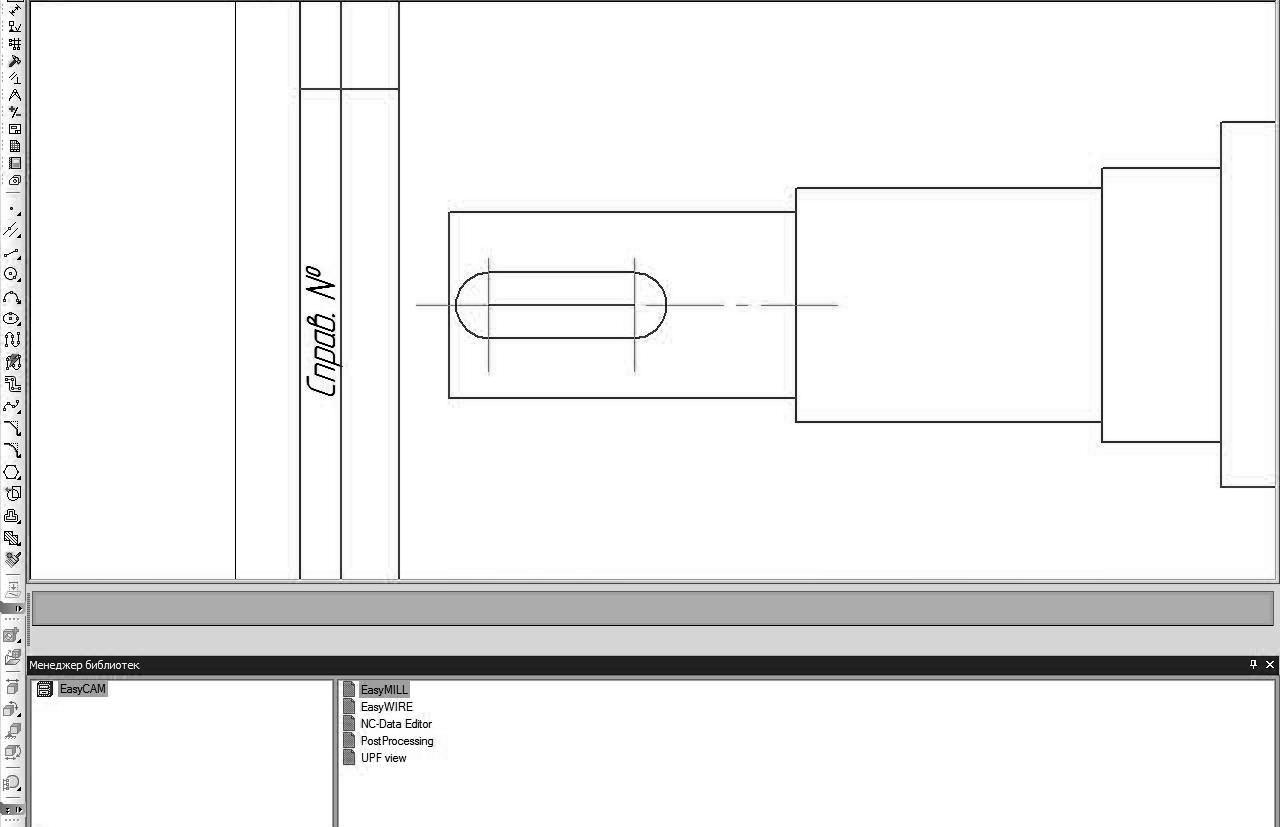

Выбор программной среды EasyMILL

Рис. 14 Выбор программной среды

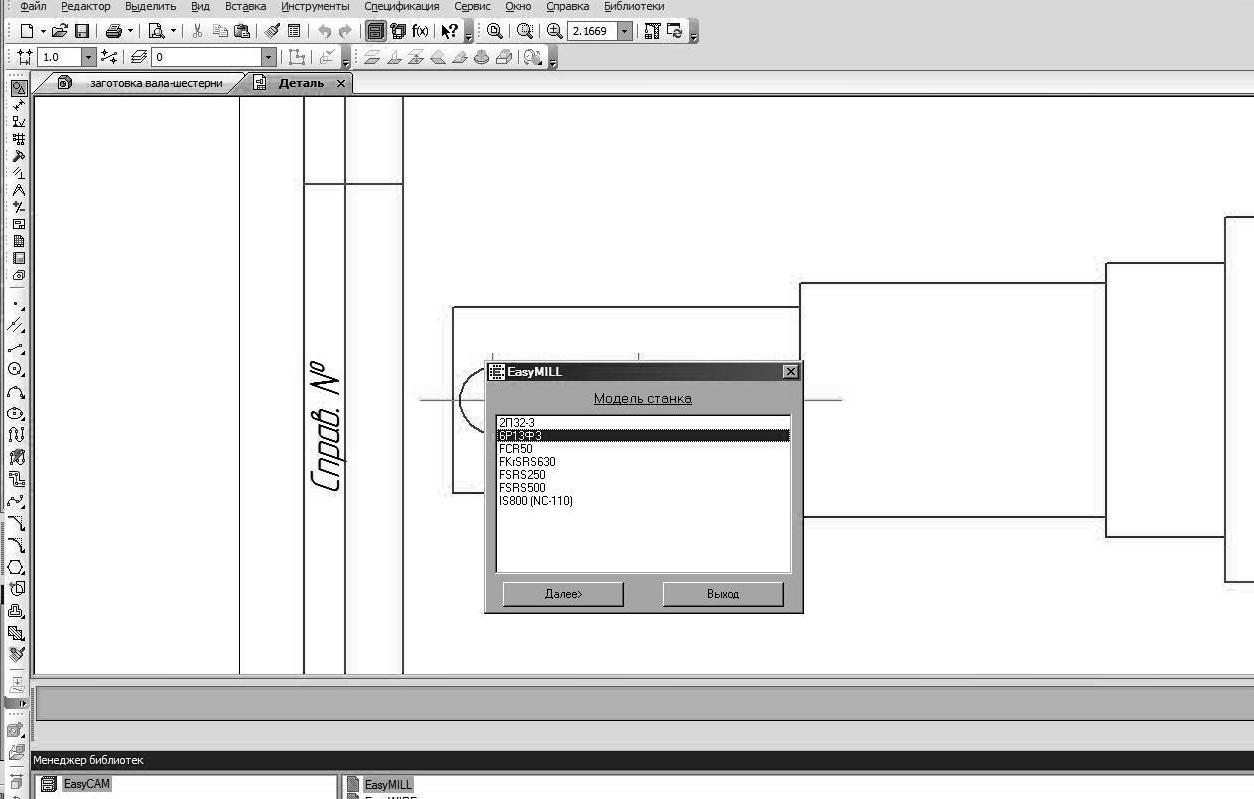

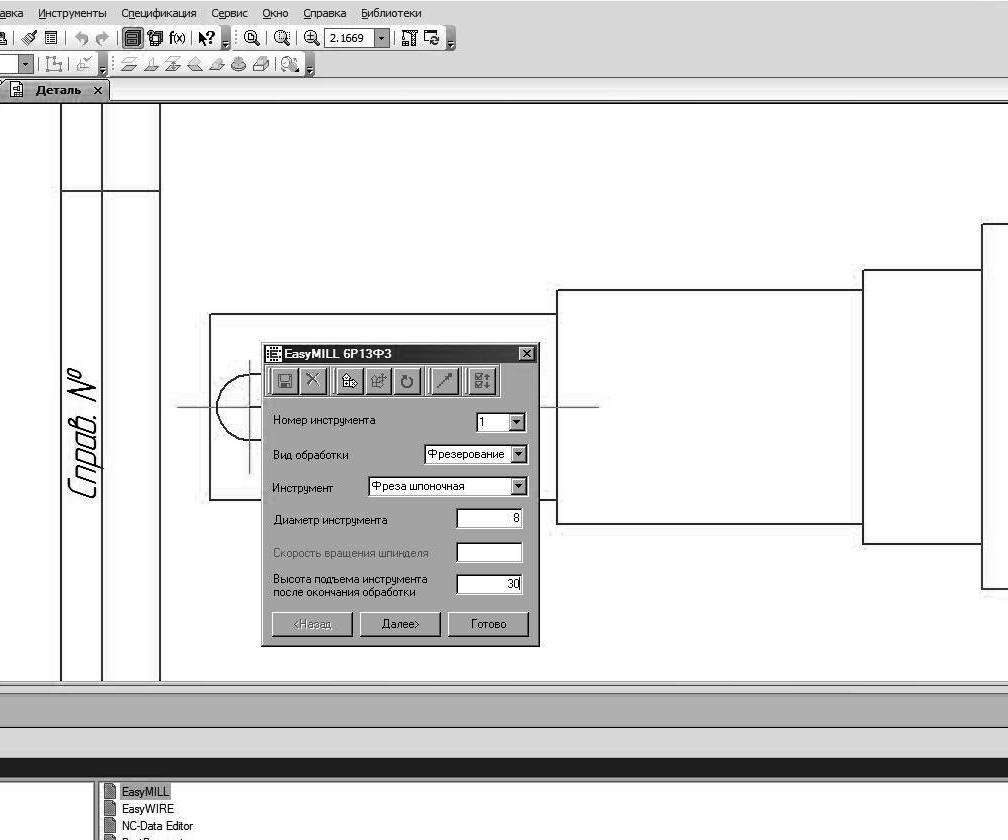

4 этап.

Выбор оборудования на котором будет производиться операция фрезерования. В данном случае был выбран станок 6Р13Ф3

Рис. 15 Выбор оборудования

5 этап.

Выбор инструмента. В качестве инструмента была выбрана концевая (шпоночная) фреза.

Рис. 16 Выбор инструмента

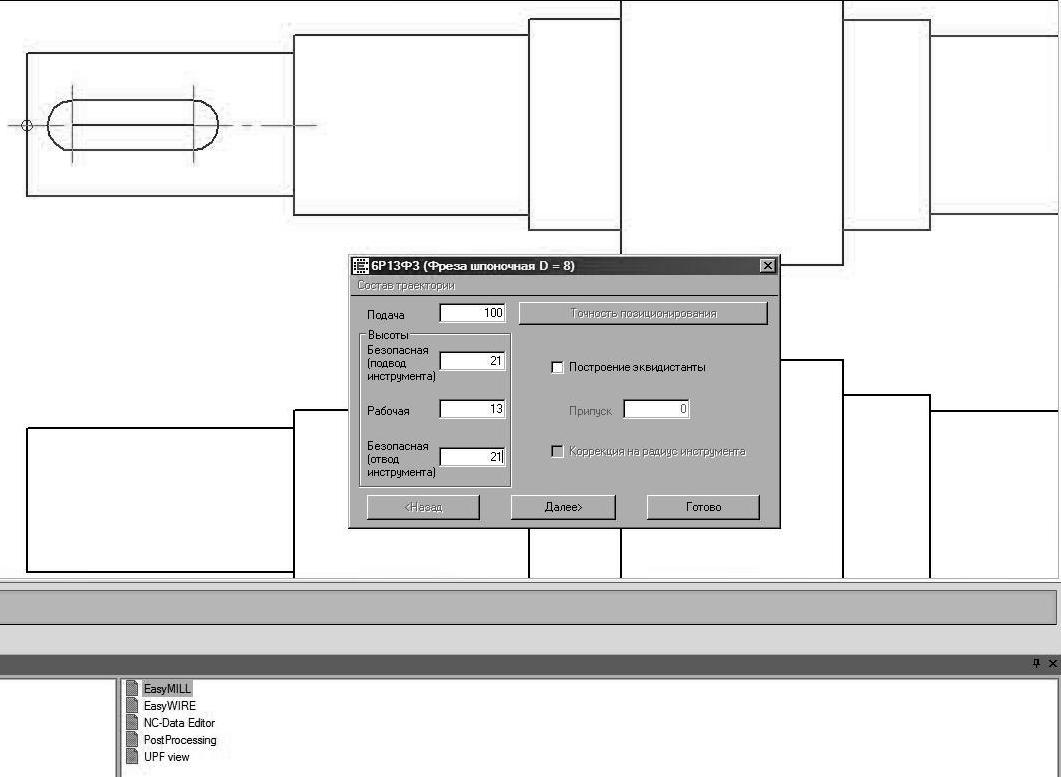

6 этап.

Ввод параметров подачи.

Рис. 18 Подача

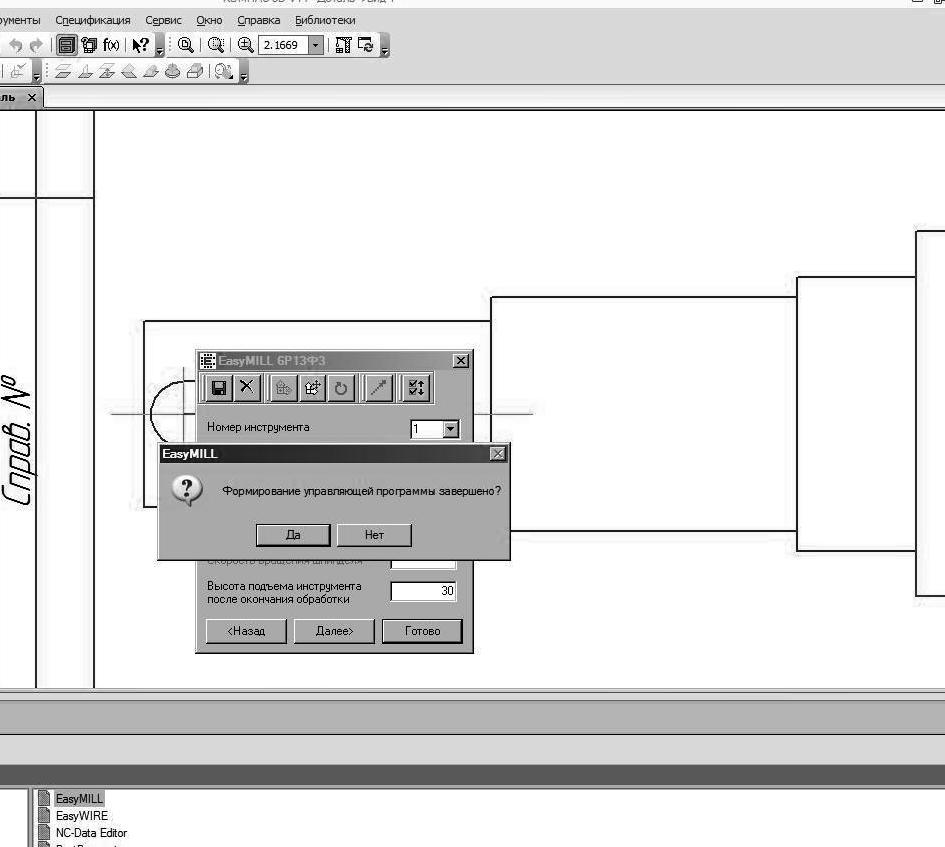

7 этап.

Завершение формирования управляющей программы.

Рис. 19 Завершение формирования УП

8 этап.

Управляющая программа

Рис. 20 Сформирована управляющая программа