- •Минобрнауки российской федерации пензенского государственного университета

- •Расчетно-пояснительная записка

- •Содержание

- •1 Выбор стандартных посадок в соединениях гладких цилиндрических деталей

- •1.1 Расчет и выбор посадок с натягом.

- •1.2 Выбор посадок с зазором

- •1.3 Выбор переходных посадок

- •2 Расчет и выбор посадок подшипников качения

- •3 Определение параметров метрической крепежной резьбы

- •4 Нормирование допусков и назначение посадок шпоночных соединений

- •5 Расчет размерных цепей

- •6 Выбор средств измерения линейных размеров

- •Литература

3 Определение параметров метрической крепежной резьбы

Цель задания

Выбрать размеры и класс точности резьбового соединения; назначить поля допусков и степени точности изготовления элементов наружной резьбы (болта) d, d1, d2 и внутренней резьбы D, D1, D2.

P=1,5мм;

d(D)=10мм;

d1(D1)=8,376мм;

d2(D2 )=9,026мм.

В задании при помощи резьбового соединения М10 обеспечивается неподвижность крышки.

Выбираем класс точности резьбы и характер сопряжения болта и гайки.

![]() .

.

М10-6Н – допуск на изготовление гайки.

М10-6g- допуск на изготовление болта.

Определяем предельные размеры гайки. Предельные отклонения выбираем по таблице 4.5.

ESD=н/огр. Dmax=D+ ESD= н/огр.

EID=0; Dmin=D+ EID=10мм;

ESD2=+0,190; D2max= D2+ ESD2=9,216мм;

EID2=0; D2min= D2+ ESD1=9,026мм;

ESD1=+0,300; D1max=D1+ ESD1=8,676мм;

EID1=0. D1min=D1= EID1=8,376мм.

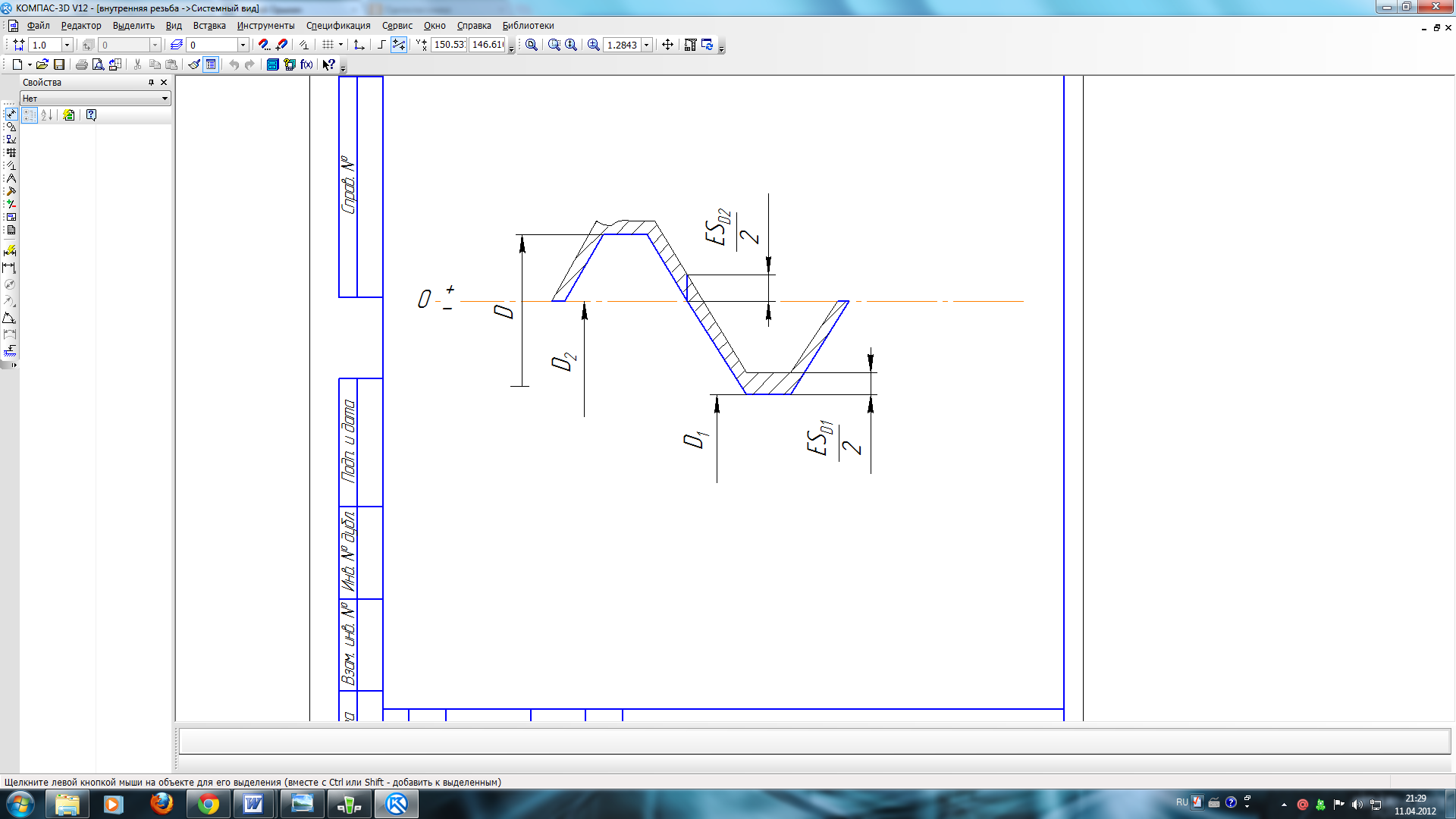

На

рисунке 9 изображена схема расположения

поля допуска внутренней резьбы М10-Н6.

На

рисунке 9 изображена схема расположения

поля допуска внутренней резьбы М10-Н6.

Рисунок 9 – Схема расположения поля допуска М10- Н6

Определяем предельные размеры наружной резьбы М10-6g.

esd=-0,032; dmax=d + esd= 9,968мм;

eid=-0,268; dmin=d + eid=9,72мм;

esd2=-0,032; d2max=d2 + esd2=8,994мм;

eid2=-0,172; d2min=d2 + eid2=8,854мм;

esd1=-0,032; d1max=d1 + esd1=8,344мм;

eid1=н/огр. d1min=d1 + eid1=н/огр.

Определяем предельные отклонения .

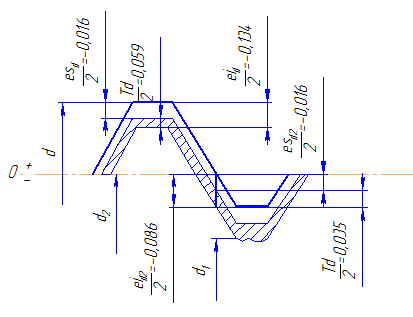

На рисунке 10 изображена схема расположения поля допуска наружной резьбы М10-6g.

Рисунок 10- Схема расположения поля допуска

наружной резьбы М5-6g

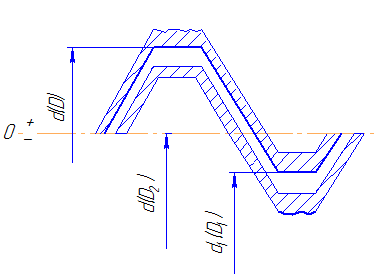

Схема расположения полей допусков резьбового соединения

предоставлена на

рисунке 11.

предоставлена на

рисунке 11.

Рисунок 11 - Схема расположения полей допусков

резьбового соединения

4 Нормирование допусков и назначение посадок шпоночных соединений

Цель задания

Назначить размеры, допуски и посадки для деталей, входящих в шпоночные соединения в зависимости от условий эксплуатации и требований к точности центрирования.

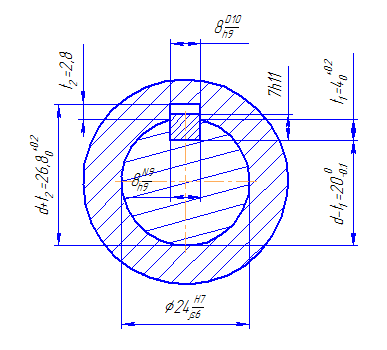

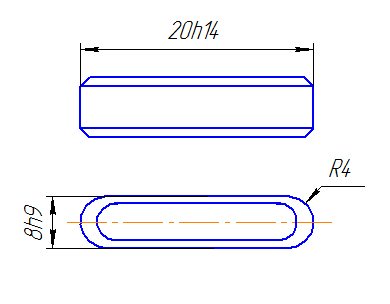

Рисунок 12- Соединение с призматической шпонкой

Выбираем соединение с призматической шпонкой, так как оно получило наибольшее распространение ( рисунок 12). В данной конструкции шпоночное соединение служит для передачи крутящего момента с вала 3 на муфту 1.

Номинальные размеры шпоночного соединения выбираются в зависимости от диаметра вала.

d=24мм;

b=8мм;

h=7мм;

t1=4мм;

t2=2,8мм;

l=20мм;

Из условий работы и сборки соединения определяем вид соединения по ширине шпонки b . Условия работы нормальные.

Так как муфта 1 сменная, то соединение с пазом втулки должно быть свободным (ширина паза – 8D10), а с пазом вала номинальным (ширина паза 8N9).

Назначаем поля допусков на диаметры вала и втулки, соединяемых шпонкой.

ø![]() .

.

Назначаем допуски на размеры шпонки .

8h9; 7h11; 20h14.

Назначаем поля допусков на глубину шпоночных пазов на валу и во втулке .

![]() ;

;

![]() ; d+t2=

; d+t2=![]() .

.

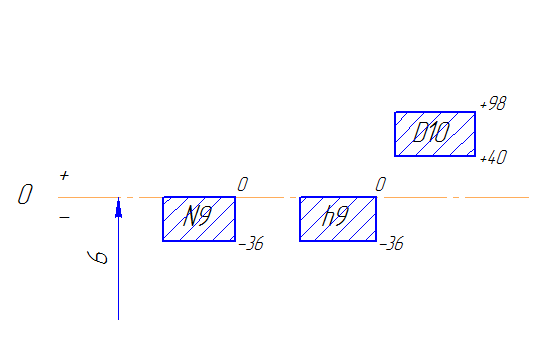

На рисунке 13 представлена схема расположения полей допусков на ширину шпоночных пазов.

Рисунок 13- Схема расположения полей

допусков на ширину шпоночных пазов

Назначаем

допуски симметричности Тсим

шпоночного паза относительно оси и

параллельности Тпар

плоскости симметрии паза относительно

оси по длине паза.

Назначаем

допуски симметричности Тсим

шпоночного паза относительно оси и

параллельности Тпар

плоскости симметрии паза относительно

оси по длине паза.

Из условия сборки рекомендуется следующие соотношения.

![]()

![]()

Где Тш- допуск на ширину шпоночного паза.

Так как в задачи требуется выполнить деталировочный чертеж только вала, то допуски назначаются на шпоночный паз вала.

Тсим=72мкм=0,072мм;

Тсим=50мкм=0,05мм;

![]()

Тпар=10мкм=0,01мм.

Условное обозначение выбранной шпонки:

Шпонка

![]() ГОСТ 23360-78.

ГОСТ 23360-78.