- •15. Подбор балок из прокатных профилей по прочности и жесткости

- •23. Конструирование и расчет оголовка колонны

- •7. Свойства и работа строительных сталей и алюминиевых сплавов. Особенности производства, хим. Состав, мех свойства сталей и сплавов.

- •21 Подбор и расчет сплошных центрально – сжатых колонн.

- •6) Расчет элементов металлических конструкций

- •14) Элементы металлических конструкций. Балки и балочные конструкции. Область применения и классификация балок. Компоновка балочных перекрытий.

- •13.Соединения металлических конструкций. Общая характеристика болтовых и заклепочных соединений. Области применения, достоинства и недостатки. Расчет. Конструктивные требования.

- •5. Система нормативных документов по расчету металлических конструкций.

- •1.Классификация строительных конструкций. Область применения. Виды конструкций, их назначение.

- •2.Современные требования к строительным конструкциям.

- •10.Соединения металлических конструкций. Общая характеристика сварных соединений. Области их применения, достоинства и недостатки.

- •11. Классификация основных видов сварки, типы сварных швов и соединений. Термический цикл сварки. Напряжения и деформации сварных соединений. Строение и свойства сварных соединений.

- •19. Подбор опорного ребра балки.

- •4. Методы расчета строительных конструкций. Расчет по предельным состояниям.

- •12. Расчет стыковых и угловых сварных швов. Конструктивные требования к сварным швам.

- •20. Центрально – сжатые колонны и стойки. Области применения, классификация колонн.

- •8.Работа металла под нагрузкой. Основы выбора сталей и сплавов для мк. Понятие о сортаменте.

- •16.Подбор сварных балок. Назначение высоты балки, толщины стенки, размеров поясов, ребер жесткости.

- •24.Конструирование и расчет базы колонны.

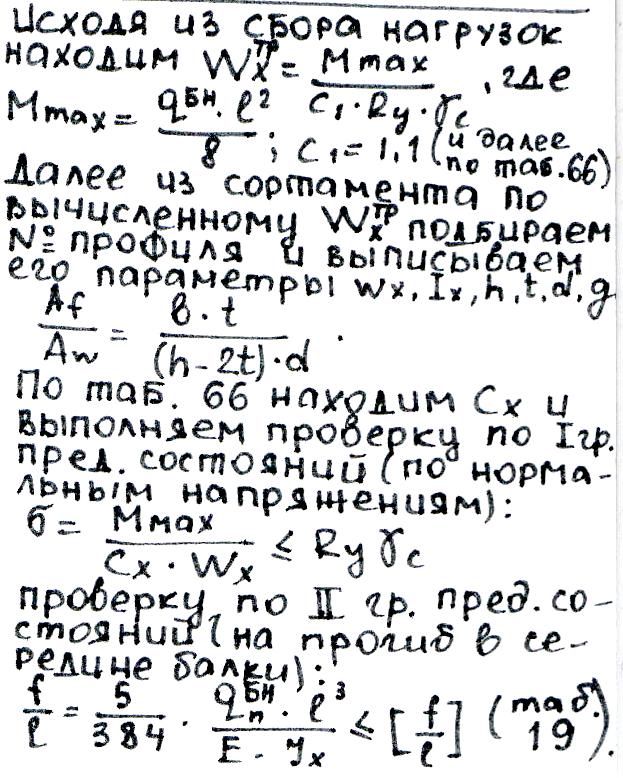

15. Подбор балок из прокатных профилей по прочности и жесткости

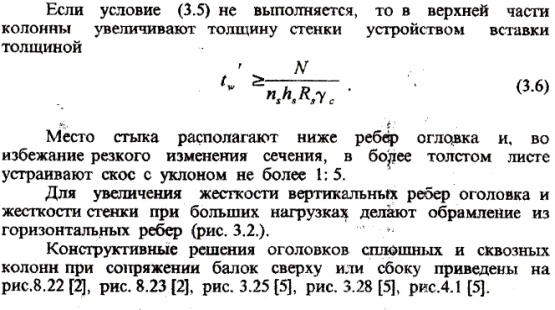

23. Конструирование и расчет оголовка колонны

7. Свойства и работа строительных сталей и алюминиевых сплавов. Особенности производства, хим. Состав, мех свойства сталей и сплавов.

Для строительных металлоконструкций применяется низкоуглеродистые стали (до 0,22% углерода), низколегированные стали и в небольшом количестве среднелегированные стали.

Качество стали, применяемой при изготовлении металлич. конструкций определяется:

- механич. св-вами: сопротивление на разрыв, предел текучести (σт - напряжение, до которого металл работает упруго и можно пользоваться методами расчета по упругой стадии материала), временное сопротивление (предел прочности σВ – условное напряжение разрыва растянутого образца, для сильно легированных сталей вычисляется условный предел текучести), относительное удлинение (ε – равно отношению приращения длины образца псле разрыва к ее первоначальной длине, характеризует пластические свойства стали), ударная вязкость (работа затраченная на разрушение образца ударным изгибом, характеризует склонность стали у переходу в хрупкое состояние), изгиб в холодном состоянии на 180°(характеризует пластич. св-ва стали и ее склонность к трещинообразованию);

- свариваемостью, которая гарантируется соответствующим химич составом стали и технологией ее пр-ва;

- коррозионной стойкостью.

Химич. состав характеризуется %-м содержанием легирующих компонентов и примесей:

- углерод (У) – повышает редел текучести врем. сопротивление, пластичность и свариваемость уменьш-ся;

- кремний (С) – повышает предел текучести и врем. сопротивление, хорошо раскисляет сталь, незначительно ухудшает свариваемость, коррозионную стойкость, сильно снижает ударную вязкость, негативное влияние кремния компенсируется повышенным содержанием марганца;

- марганец (Г) – увеличивает предел текучести и врем. сопротивление, незначительно сниж-ся пластич. св-ва и свариваемость;

- медь (Д) – незначительно уменьшает прочность, увеличивает корроз. стойкость, избыточное сод-ние меди (>0,7%) способствует старению стали;

- алюминий (Ю) – хорошо раскисляет сталь, повышает ударную вязкость

- азот (А) – в несвязном состоянии увеличивает хрупкость (особенно при низк. температурах), способствует старению, в химически связанном состоянии в виде нитридов алюминия, ванадия, титана улучшает стр-ру стали и ее мех. св-ва.

- никель (Н), хром (Х), ванадий (В), вольфрам (Ф), молибден (М), титан (Т), бор (Б) являются легирующими компонентами, их использование ограничено дефицитностью и высокой стоимостью.

Ряд примесей явл-ся вредными для сталей:

- фосфор – резко ухудшает пластич. св-ва и ударную вязкость, делает сталь хладноломкой;

- сера – незначительно уменьшает прочностные характеристики, делает сталь красноломкой (хрупкой и склонной к образованию трещин при t 800-1000С), что приводит к образованию сварочных трещин;

- кислород, водород, азот, которые могут попасть в расплавленный металл из воздуха, ухудшают стр-ру стали способствуют увеличению хрупкости.

Стали с одинак. хим. составом и мех. св-вами составляют одну марку.

В зависимости от назначения и гарантируемых характеристик стали делятся на 3 группы:

гр. А – гарантируются механич. св-ва

гр. Б – гарантир-ся химич. состав

гр. В гарант-ся мех. св-ва и отдельные требования по химичю составу.

В строит. конструкциях применяют преимущественно сталь гр. В, т.к. для обеспечения прочности необходима гарантия мех-х св-в, а для свариваемости и высок. кач-ва требуется соблюдение норм по химич. составу.

Для второстепенных нерасчетных элементов применяется сталь гр. Б.

Значительного повышения прочности, деформационных и др. св-в стали помимо легирования достигают термич. обработкой благодаря тому, что под влиянием температуры, а также режима нагрева и охлаждения изменяются структура, величина зерна и растворимость легирующих элементов стали.

Сталь, применяемая в металлич. конструкциях, производится двумя способами: в мартеновских печах и конвертерах с поддувкой кислородом сверху.

По степени раскисления стали могут быть кипящими, полуспокойными и спокойными.

Выбор марки стали для строительных конструкций зависит от следующих параметров, влияющих на работу материала:

- температура среды, в к-й монтируется и эксплуатируется конструкция, этот фактор учитывают повышенную опасность хрупкого разрушения при пониженных температурах;

- характера нагружения, определяющего особенность работы материала и конструкции при динамич., вибрационной и переменной нагрузке;

- вида напряженного состояния (одноосное сжатие или растяжение, плоское или объемное напряженное состояние) и уровня возникающих напряженностей (сильно ии слабо нагруженные элементы);

- способа соединения элементов, определяющего уровень собственных напряжений, степень концентрации напряжений и св-ва материала в зоне соединения;

- толщины проката, применяемого в элементах, этот фактор учитывает изменение св-в стали с увеличением толщины..

Алюминиевые сплавы.

Алюминий по своим св-вам существенно отличается от стали, его плотность (2,7т/м3) почти в три раза меньше плотности стали. алюминий не имеет площадку текучести.

Вследствие весьма низкой прочности технически чистый алюминий в строительных конструкциях применяется весьма редко. Значительное увеличение прочности алюминия достигается путем легирования его магнием, марганцем, медью, кремнием. цинком и др. элементами.

Временное сопр-е легированного алюминия (алюминиевых сплавов) в зависимости от состава легирующих добавок в 2-5 раз выше, чем технически чистого, однако относит. удлинение при это м соответственно в 2-3 раза ниже. С повышением температуры прочность алюминия снижается и при температуре свыше 300С близка к нулю.

Многокомпонентные сплавы (Al-Mg-Si, Al-Cu-Mg) способны увеличивать прочность в процессе старения после термической обработки – термически упрочняемые сплавы.

Термич. обр-ка сплавов двойной композиции (Al-Mg, Al-Mn) к упрочнению не приводит - термически неупрочняемые сплавы.

Коррозионная стойкость сплавов зависит от состава легирующих добавок, состояния поставки и степени агрессивности внешней среды.

Конструкции из алюминия благодаря малой массе, стойкости против коррозии, хладостойкости, антимагнитности, отсутствию искрообразования, долговечности и хорошему виду имеют перспективу применения во многих областях строительства. Однако изза высокой стоимости алюм. сплавов применение их в строит. конструкциях ограничено.