- •Классификация станков

- •1.2. Движения в металлорежущих станках

- •1.3. Виды главного движения и движения подачи в станках

- •1.4. Кинематические схемы станков и условные обозначения их элементов

- •1.5. Определение передаточных отношении и перемещений в различных видах передач

- •1.6. Передаточные отношения кинематических цепей. Расчет частоты вращения и крутящих моментов

- •2.2 Станины и направляющие

- •2.3 Шпиндели и их опоры

- •2.4 Коробки подач

- •2.5 Бесступенчатые приводы

- •2.6 Механизмы прямолинейного движения

- •3.1 Назначение муфт

- •3.2 Системы смазки и охлаждения

- •3.3 Коэффициент полезного действия привода станка

- •3.2 Системы смазки и охлаждения

- •3.3 Коэффициент полезного действия привода станка

- •Лекция 4

- •4.1 Основные узлы токарно-винторезного станка и их назначение

- •4.2 Токарно-винторезный станок 1к62

- •4.3Универсальный токарно-затыловочный станок 1811

- •4.4 Лобовые токарные и карусельные станки

- •4.4.1 Лобовые токарные станки

- •4.5Карусельные станки

- •4.5.1 Одностоечный карусельный станок 1541

- •5.1 Цанговые патроны

- •5.2 Токарно-револьверный станок ш365

- •5.3 Токарно-револьверный станок 1341

- •5.1 Цанговые патроны

- •5.2 Токарно-револьверный станок ш365

- •5.3 Токарно-револьверный станок 1341

- •6.1 Одношпиндельный токарно-револьверный автомат

- •6.2 Токарный многошпиндельный автомат мод. 1240-6

- •6.1 Одношпиндельный токарно-револьверный автомат

- •6.2 Токарный многошпиндельный автомат мод. 1240-6

3.2 Системы смазки и охлаждения

Система смазки станка должна обеспечивать непрерывную или периодическую подачу к трущимся поверхностям смазочного материала в количестве, достаточном для того, чтобы между этими поверхностями сохранялась по возможности непрерывная пленка смазки и чтобы температура этих поверхностей была в установленных пределах. Смазка способствует уменьшению трения, потерь энергии, износа и нагрева трущихся поверхностей, увеличению долговечности станка, плавности и бесшумности работы передач, повышению к. п. д., длительному сохранению точности.

Системы смазки в станках подразделяются на индивидуальные, когда смазка отдельных узлов или механизмов производится от независимых друг от друга точек, и централизованные, когда точки смазки объединены. Централизованную смазку применяют в тех случаях, когда узлы станка не изменяют относительного расположения и можно использовать один смазочный материал.

Смазка может осуществляться самотеком, циркуляционным способом или под давлением. Для централизованной смазки применяют шестеренные и лопастные насосы постоянной производительности. Очищают масло от мельчайших твердых частиц и грязи пластинчатыми, войлочными, сетчатыми или магнитными фильтрами.

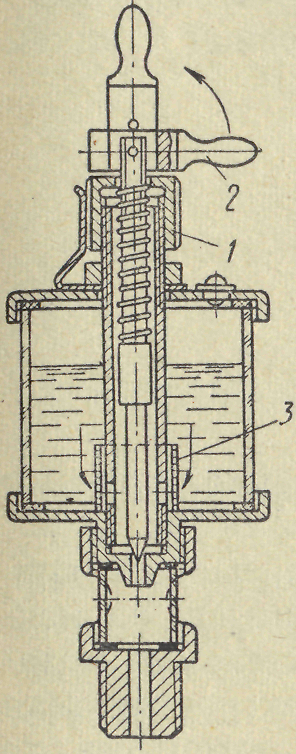

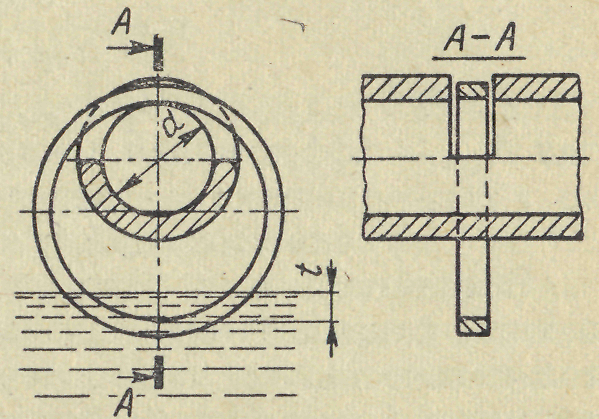

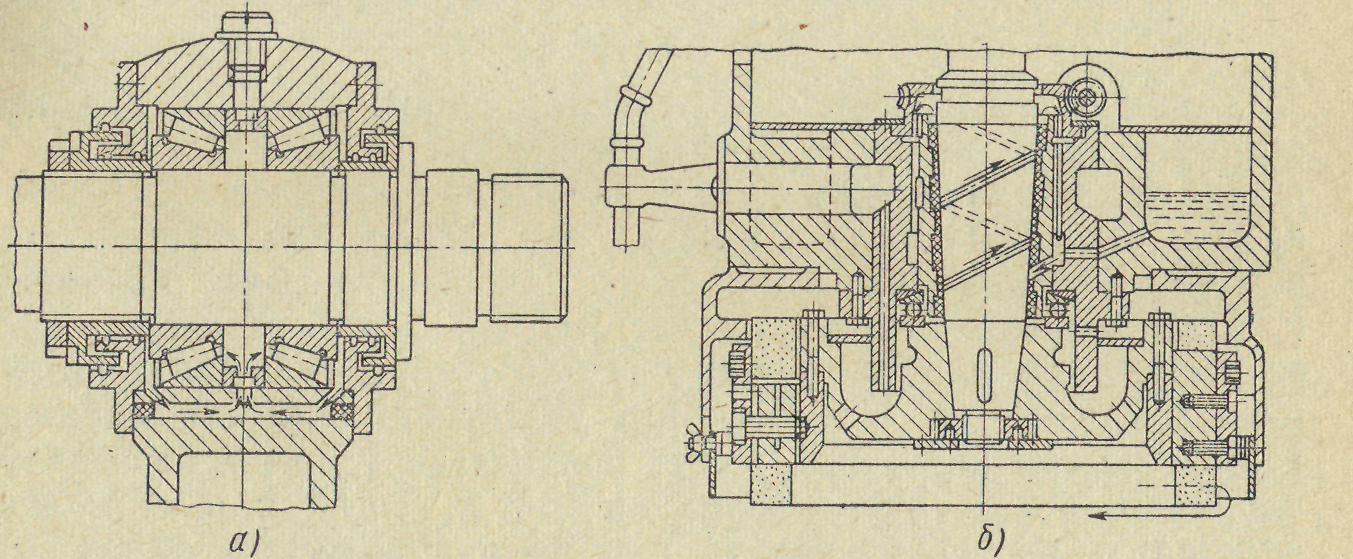

На рис. 47 показана масленка с игольчатым дросселем, которая применяется для смазки подшипников шпинделей быстроходных и точных станков, когда требуется дозированная подача смазки. Схема смазки при помощи кольца показана на рис. 48. Масло из резервуара переносится кольцами на верхнюю часть шейки, подается в зазоры подшипника и возвращается в резервуар. На рис. 49 показаны примеры смазки центробежным способом.

Рис. 47. Масленка с игольчатым дросселем:

1 — регулирующая гайка; 2 — рычаг включения и выключения подачи масла;

3 — фильтрующая сетка

Рис. 48. Кольцевая смазка

Рис. 49. Смазка центробежным способом при помощи: а — конусных роликов; б — конусного шпинделя со спиральной канавкой

Система охлаждения применяется для подачи смазочно-охлаждающей жидкости к режущим кромкам инструмента в процессе резания, что способствует повышению производительности при работе на станке. Система охлаждения металлорежущих станков состоит обычно из насоса, резервуара-отстойника, фильтра, трубопровода, направляющих и отводящих устройств.

3.3 Коэффициент полезного действия привода станка

Коэффициент полезного действия (к. п. д.) привода станка определяется отношением эффективной мощности резания, необходимой на обработку детали, к общей потребляемой станком мощности при установившемся режиме работы:

![]()

или

где Nэф— эффективная мощность резания;

Nс — мощность, затрачиваемая на преодоление вредных сопротивлений в механизмах станка.

Величина к. п. д. зависит от полезной нагрузки, частоты вращения, кинематической схемы привода, конструкции его элементов и качества их изготовления. Так как исполнительные механизмы в большинстве случаев приводятся от электродвигателя с помощью промежуточных звеньев передаточного механизма, то полный к. п. д. станка зависит от к. п. д. промежуточных звеньев станка. Для станков с вращательным главным движением при однодвигательном приводе общей к. п. д. станка находится в пределах 0,75—0,85. Величина к. п. д. отдельных кинематических цепей определяется как произведение к. п. д. промежуточных кинематических пар:

![]()

Таким путем подсчитывается к. п. д. привода передачи, когда осуществляется передача полной мощности (если Nэф = 0, то и η = 0, так как никакой полезной работы не совершается). Подсчет к. п. д. отдельных кинематических пар ведется для того же диапазона мощностей, что и для всего привода передачи. Величина к. п. д. привода зависит от частоты вращения передачи. При ее увеличении к. п. д. обычно сначала растет, а затем начинает падать. Это связано с тем, что при увеличении скорости увеличиваются потери на трение, могут появляться удары в передачах, вибрации, повышение деформации и т. д. Тогда к. п. д. можно определить экспериментально или по эмпирическим формулам. Главным средством повышения к. п. д. привода станка является улучшение смазки передач, применение точных передач, сокращение длины кинематических цепей и др.

Величина к. п. д. для цепей подач у станков (где привод главного движения и движение подачи осуществляются от общего электродвигателя) не имеет существенного значения. Это связано с тем, что мощность, используемая на движение подачи по сравнению с мощностью, затрачиваемой на привод главного движения, невелика и составляет в универсальных станках 2—3%.